深部厚煤层走向支承压力动态分析

刘 玥

(山西大同大学建筑与测绘工程学院,山西省大同市,037003)

厚煤层开挖形成大面积的采出空间,采空区顶板发生变形、垮落等现象,岩梁随之发生周期性断裂、下沉,原岩应力重新分布。因此,支承压力是揭示回采巷道矿压显现规律,设计超前支护形式,优化支护参数,确定合理的煤柱尺寸及停采线位置,监测顶板运动规律,确定顶板周期来压步距和临空巷道掘进时机的关键依据之一。目前,国内外专家学者对于巷道支承压力的演化过程多以数值模拟、理论分析为主要研究方法,现场实测主要局限于静态的对巷帮煤体侧向支承压力进行分析,而对于巷道两帮的走向支承压力动态研究相对较少。张震等通过电磁波CT支承压力静态探测发现,由于上覆岩层破断的周期性及回转的不均衡性,在采动影响范围内,采空区侧向支承压力沿走向方向呈现间隔局部承载的不连续性,分布形态是以某区域为承载中心向煤柱未破坏区近似弧形辐射分布,距离承载中心越远,支承压力越小。刘金海等对新巨龙矿1301工作面走向及侧向巷帮煤体垂直应力进行实测,结果表明,深井特厚煤层综放工作面走向支承压力峰值位置到煤壁的距离及巷帮煤体侧向支承压力峰值位置到巷帮的距离比一般工作面大,巷帮煤体侧向支承压力峰值出现在采空区后方,回采期间巷帮煤体垂直应力的变化沿走向可分为应力稳定区、应力升高区、应力峰值区、应力降低区、二次升高区和应力蠕变区。任艳芳等通过数值模拟、相似材料模拟及现场实测数据综合分析后发现,浅埋深工作面超前支承压力峰值变化受基本顶破断与断裂带导通地表的周期性发生影响,存在大小周期性变化。

本文以东部地区某矿1310工作面为工程背景,通过分析现场实测数据及数值模拟的方法,对深部厚煤层走向支承压力进行动态分析,为煤柱留设的合理宽度、巷道走向支承压力变化特征以及周期来压步距的有效确定提供参考依据。

1 工程地质概况

1310工作面所采煤层为下二叠系月门沟统山西组底部3号煤,含镜煤条带,属半亮型煤,煤层倾角3°~12°,平均7°。煤层结构复杂,距顶板2.8~3.0 m处发育一厚0.03 m炭质泥岩夹矸。煤层厚度7.1~11.1 m,平均8.5 m,普氏硬度f=2.3。

2 深部厚煤层走向支承压力现场实测及特征分析

2.1 现场监测方案

在1310工作面运输平巷生产帮一侧布置5组测站,分别为测站I、测站II、测站III、测站IV、测站V,测站与测站之间间隔30 m(测站IV与测站V之间由于受非生产帮布置侧向支承压力测站的影响间隔60 m),其中测站I距离1310切眼导硐334 m。每组测站布置两个测点,各测点分别为I-1、I-2、II-1、II-2、III-1、III-2、IV-1、IV-2、V-1、V-2,其中每组测站中,深孔测点孔深14 m,浅孔测点孔深8 m,且两个测点间隔距离为0.5 m,测点布孔位置位于巷帮中部,钻孔垂直布置,安装钻孔应力计,实时在线监测支承压力变化情况。当工作面推进至距测站I25 m时,开始记录数据,且每推进20 m记录1次数据,连续监测60 d。

2.2 监测结果及分析

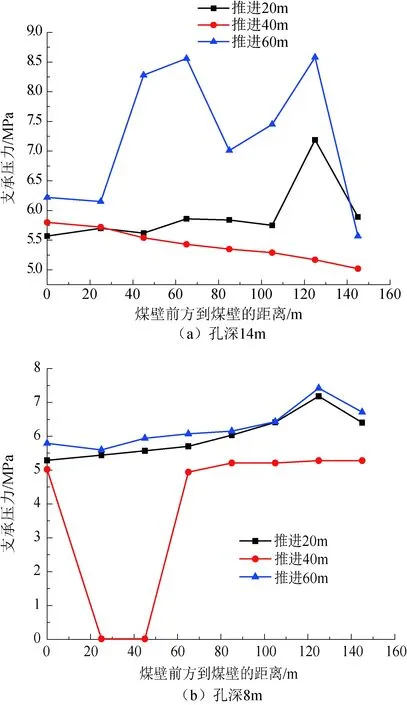

连续60 d对1310工作面侧向支承压力进行监测,监测期间工作面共推进114 m,1310工作面侧向支承压力分布曲线图如图1所示。

图1 1310工作面走向支承压力分布曲线图

由图1(a)可以看出,孔深14 m时,随工作面前方到煤壁距离的增加,走向支承压力变化较明显。其中,当工作面推进距离为20 m时,0~100 m范围内支承压力稳中有升,但波动幅度不大,100~120 m范围内支承压力迅速增加,且在煤壁前方120 m处达到峰值7.19 MPa,后随煤壁到煤壁前方距离的增大而逐渐减小;当工作面推进距离为40 m时,煤壁处的支承压力最大,为5.8 MPa,后随煤壁前方到煤壁的距离的增大而逐渐减小为5.02 MPa;当工作面推进距离为60 m时,支承压力波动幅度较剧烈,在煤壁前方65 m处和125 m处均达到峰值,且峰值点接近,分别为8.56 MPa和8.58 MPa,随后迅速大幅下降。

由图1(b)可以看出,孔深8 m时,当工作面推进20 m时,支承压力平稳升高,在煤壁前方125 m处达到峰值7.18 MPa,后开始下降;工作面推进40 m时,支承压力的变化异常,在工作面前方25 m和45 m处降至0 MPa,后快速上升至5 MPa,然后趋于稳定状态;工作面推进60 m时,支承压力分布曲线的变化情况与工作面推进20 m时基本相同,在煤壁前方125 m处达到峰值7.42 MPa。

综上所述,1310工作面走向支承压力与煤壁前方到煤壁的距离和钻孔应力计的埋深都有密切联系。就深孔而言,支承压力的变化特征与工作面的推进距离关系密切,工作面推进20 m时,由于顶板尚未破断,支承压力在煤壁前方125 m处达到峰值,说明釆动基本影响范围为125 m;当推进距离为40 m时,此时由于顶板回转式断裂,支承压力持续减小;推进距离为60 m时,顶板垮落已趋于稳定状态,但由于顶板跨度较大,产生回旋破断裂隙的时候会对下部煤体来压,从而导致支承压力在距离工作面前方40 m处出现峰值;就浅孔而言,1310工作面的釆动影响距离为125 m,推进至40 m时,由于顶板发生回转式破断,钻孔应力计暂时未受到力的作用,顶板全部垮落完毕,煤体重新受压,由于应力的重新分布,且均匀分布在受压煤体上,支承压力也随之趋于稳定。

3 深部厚煤层走向支承压力数值模拟及结果分析

利用FLAC3D数值模拟软件,根据1310工作面煤层顶底板结构情况,建立数值模型进行分析1310工作面走向支承压力分布规律及变化特征。

3.1 数值模型建立及模拟方案

根据1310工作面实际地质条件和工作面布置方式,建立模型尺寸为300 m×300 m×300 m的数值计算模型,模型共划分27000000个单元,网格划分如图2所示。模拟侧面边界及下面边界采用位移边界条件,上面边界采用自由边界条件,覆岩施加在上边界的质量用垂直应力替代,经计算为300 MPa,均匀施加在整个模型边界上。用水平应力代替地层中存在的复杂构造应力,共进行3组模拟,用于模拟工作面推进20 m、40 m和60 m情况下走向支承压力的变化特征。

图2 数值模型图

3.2 模拟结果及分析

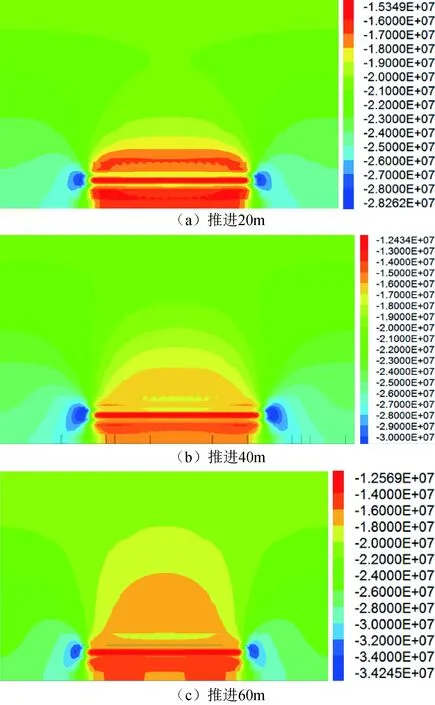

工作面推进支承压力(部分结果)分布云图如图3所示。

图3 工作面推进支承压力(部分结果)分布云图

由图3可知,当工作面推进20 m时,工作面上方出现应力降低区,应力降低较小,工作面左右两帮应力集中范围较小,由于受釆动影响小的缘故,工作面直接顶应力波动范围小,工作面上方17.12 m范围内应力变化明显,最大垂直应力为28.26 MPa;当工作面推进40 m时,工作面上方应力集中现象逐渐明显,两帮应力集中范围区域显著增大,直接顶应力变化范围开始增大,最大应力增至30 MPa;当工作面推进60 m时,工作面上方应力集中现象进一步显现,且应力集中区域有上升趋势,工作面左右两帮应力集中范围收缩,直接顶应力变化范围扩大,最大应力增至峰值34.24 MPa。

图4 1310工作面垂直应力分布模拟曲线

1310工作面垂直应力分布模拟曲线如图4所示。由图4可知,当孔深14 m时,随煤壁前方到煤壁距离的增加,3条曲线都经历了先增大后趋于稳定的过程。其中,当工作面推进距离为20 m时,相对另外两条曲线而言,初始的垂直应力最高,为15.35 MPa,在距离煤壁前方0~20 m范围内迅速升高,在煤壁前方20 m处达到最大值26.50 MPa,后随煤壁前方到煤壁距离的增加逐渐稳定于23.75 MPa;当工作面推进距离为40 m时,初始垂直应力最小,为12.43 MPa,在煤壁前方20 m处升至最大值29 MPa,后随着到煤壁前方距离的增加,垂直应力呈现递减趋势,最终趋于稳定值23.75 MPa;当工作面推进距离为60 m时,初始垂直应力为12.57 MPa,煤壁前方0~20 m范围内垂直应力迅速增高,在煤壁前方20 m达到最大值31 MPa,后随煤壁前方到煤壁距离的增加而稳定于23.75 MPa;当孔深14 m时,3条曲线走势情况与孔深8 m时基本相同,但支承压力峰值较低。

综上可知,随工作面前方到煤壁之间距离增大,垂直应力在一定范围内迅速升高,达到峰值后,随着工作面前方到煤壁之间距离的继续增大,垂直应力趋于稳定,模拟结果显示,垂直应力在煤壁前方约130 m处稳定于23.75 MPa,与现场实测釆动影响范围大致相同。

4 结论

(1)走向支承压力随煤壁前方到煤壁之间距离的增大而逐渐增大,在煤壁前方125 m处达到峰值后迅速下降,釆动影响范围为125 m。

(2)走向支承压力的变化情况与顶板破断过程关系密切。顶板断裂前,支承压力逐渐增大;顶板产生回转式破断时,支承压力减小;顶板断裂下沉稳定后,支承压力也逐渐趋于稳定。

(3)数值模拟结果显示,随工作面前方到煤壁间距离增大,支承压力在煤壁前方20 m范围内迅速升高,达到峰值后,随着工作面前方到煤壁之间距离的继续增大,垂直应力最终在煤壁前方130 m处趋于稳定,且稳定值与工作面推进距离无关,均为23.75 MPa。