一种基于光敏BCB技术的兰格耦合器制备工艺研究

梁广华,贾世旺,赵 飞,韩 威,徐亚新,庄治学,陈 雨,刘晓兰,何 超

(中国电子科技集团公司第五十四研究所,石家庄 050081)

1 引言

兰格耦合器广泛用于平衡放大器结构中,相比于其他耦合器,采用兰格耦合器所构成的平衡放大器具有更宽的带宽、更好的输入、输出驻波比以及更优异的稳定性[1]。

在制备工艺上,用于低频段的兰格耦合器的尺寸比较大,一般都是采用微带线来制作指条,再利用金丝跳线去互连各指条。但在较高频段中,如在Ka波段,由于兰格耦合器的指条宽度和指条间距都非常小,无法实现金丝跳接,因此一般都采用介质隔离或借助空气桥技术来实现各指条间的互连[2]。对于介质隔离型的兰格耦合器,在商用MMIC工艺中,通常采用Si3N4(介电常数7.2)介质来进行隔离,这会在兰格耦合器的指交之间形成较大的MIM电容,进而影响兰格耦合器的性能;对于空气桥型的兰格耦合器,在后期组装过程中空气桥的存在增加了组装难度,造成成品率的降低。

苯并环丁烯(BCB)具有高热稳定性、低介电系数(2.6~3.4)、良好的平坦性和可加工性,是广泛应用的一种介质材料,尤其是光敏BCB可以直接通过光刻技术实现图形化,大大简化了图形化介质层制备的工艺过程,得到了业内越来越广泛的关注[3-4]。

本文主要针对高频应用下的空气桥型兰格耦合器存在的可靠性问题,确定了一种基于光敏BCB技术的介质桥兰格耦合器的制备方法,从加工流程入手,研究了加工过程中影响介质桥质量的光敏BCB图形化工艺和BCB固化工艺这两项关键技术,并对关键技术的重要因素进行了分析和试验。

2 工艺流程

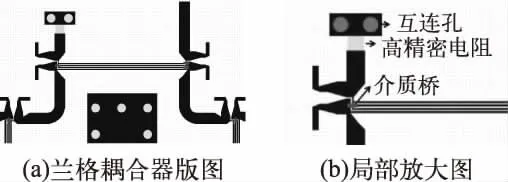

本文所加工制备的介质桥兰格耦合器结构版图如图1所示。该结构的特点是线宽尺寸小、集成工艺多,集成了薄膜加工中的互连孔制备、高精密电阻制备、介质桥制备等多种技术,加工难度大。

图1 介质桥兰格耦合器结构版图

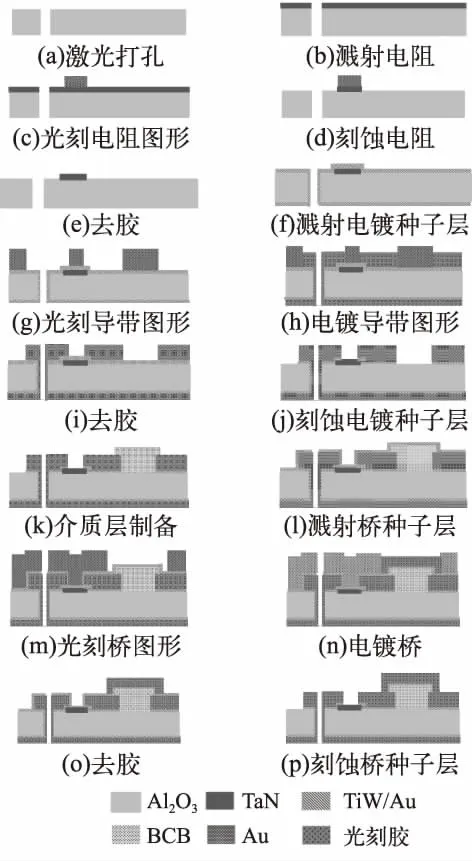

根据介质桥兰格耦合器的结构特点,我们按以下工艺流程(如图2所示)进行加工试验,主要包括激光打孔、溅射、光刻、电镀、刻蚀、调阻、介质层制备、连接桥制备等16个工艺步骤。

图2 介质桥兰格耦合器制备工艺流程图

3 关键技术及重要影响因素分析

3.1 光敏BCB图形化工艺

介质桥兰格耦合器的制作与常规兰格耦合器制作的主要区别在于增加了一层介质作为绝缘层,实现指条间的互联与绝缘。本研究选用光敏BCB作为介质层材料,在进行介质层的图形化时通过光刻工艺实现。光刻工艺是一个复杂的过程,包括涂胶、前烘、曝光、显影等工艺步骤。我们针对光刻工艺中匀胶、曝光、显影等关键步骤进行研究分析。

3.1.1 匀胶工艺

目前常用的涂胶工艺一般是旋转涂胶工艺,其相较于刮涂、喷涂法等方法具有工艺简单、便于控制、对设备依赖度低等优势。旋涂工艺的基本原理是匀胶托盘在旋转时产生离心力,将滴在基板上的胶液铺展到整个基板表面并甩掉多余的胶液,在胶表面张力和旋转离心力的共同作用下,胶液扩展成厚度均匀的光刻胶薄膜[5]。旋转匀胶是决定膜厚的关键步骤,不同的光刻胶由于自身粘性和厚度要求不同,选取的旋转涂胶条件也是不同的。

本研究中光敏型BCB介质采用旋涂的方式制备在基底上,根据兰格耦合器的设计要求,介质桥下的介质层厚度定为8μm,且对介质厚度均匀性要求较高。

旋涂法匀胶过程分为两步,第一步是在低速下旋转,其作用是使滴的BCB胶液铺展开;第二步是高速旋转,转速越高胶膜厚度越薄。

由于低速阶段对膜层厚度没有影响,不在此做实验研究,统一选用转速为500 rpm、时间为6 s的参数进行。专门针对高速阶段中的转速进行试验优化,试验结果如表1所示。

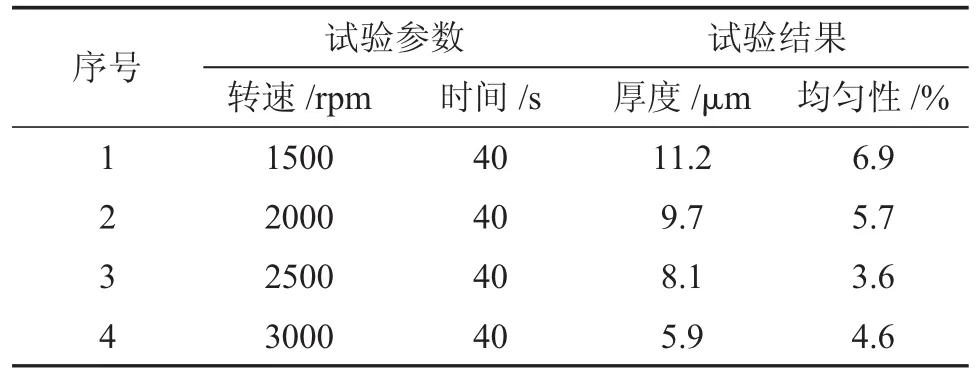

表1 BCB匀胶参数试验结果

通过以上试验可以得出旋转速度2500 rpm、时间40 s时BCB的厚度以及厚度均匀性满足设计需求。

3.1.2 曝光以及显影工艺

本研究中采用的光敏BCB为负性,即紫外光照射过的BCB胶膜区域会留存下来,未被照射过的区域在显影时会被去除。由于曝光以及显影的效果评判都要在显影之后进行,因此两部分的试验研究同时进行。

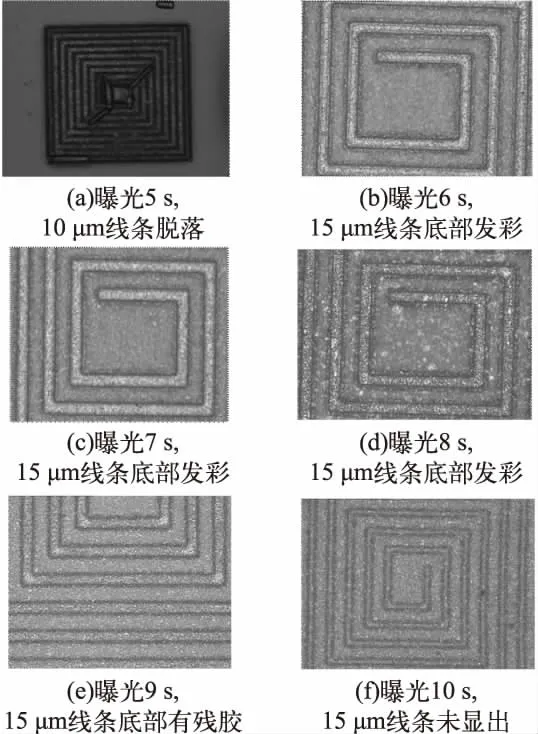

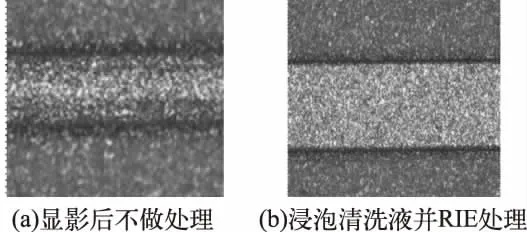

曝光工艺中曝光时间是关键影响参数,对曝光时间进行试验研究,试验选用15 μm线条图形。显影使用的是BCB专用的显影液,显影时间2~4 min,试验结果如图3所示。

图3 不同曝光时间下BCB线条照片

曝光时间过短,会导致BCB膜层交联不够,显影时的侧腐蚀过大而导致细线条脱落,如图3(a)所示。当曝光时间过长时,会由于紫外线在基板表面反射而导致细线条底部留有残胶不能显影干净,如图3(e)和(f)所示。综合以上结果,可以得出针对8 μm厚的BCB胶膜采用7~8 s的曝光时间比较合适。

针对线条底部发彩的现象进行研究分析,发现彩色实为BCB显影液的残留,如图4(a)所示。对此进行工艺改进,在显影之后浸泡清洗液,并选用RIE干法处理,很好地去除掉线条中的彩色痕迹,结果如图4(b)所示。

图4 显影后处理对照

3.2 固化工艺

已涂敷好的BCB介质膜必须进行固化,通过热固化中的化学反应使分子基团结构变化,从而获得良好的耐高温性能和抗刻蚀能力,可以经受住后续工艺中溅射、光刻、电镀、刻蚀等工艺中化学液、机械力、等离子的冲击。由于BCB介质的骨架中含有硅基,而在固化过程中氧会和硅基发生反应,对BCB介质膜的强度产生影响,因此BCB介质层的固化过程需要控制氧气的含量。在本研究中通过真空共晶炉的充氮气功能来提供其固化所需的厌氧气氛。

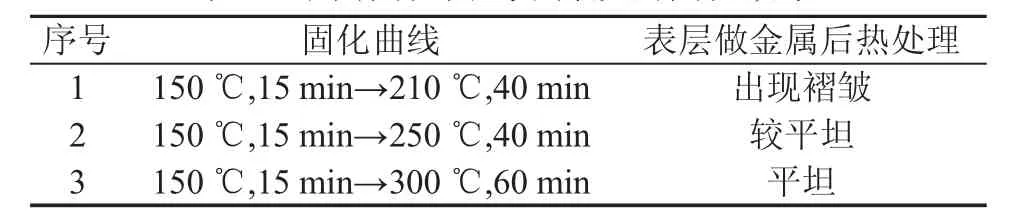

根据BCB推荐参数设置不同的固化曲线,对BCB固化工艺进行研究。通过在固化后的BCB膜层上面制作新的金属膜层,并进行热处理观察膜层的褶皱情况来判断膜层是否固化完全。结果如表2所示。

表2 不同固化曲线下介质的固化效果

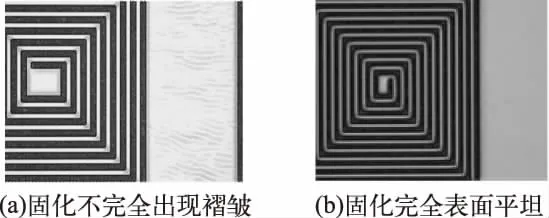

如果膜层固化不完全,如表2中第一种固化方案,在后期表面再制作金属膜层后加热处理会出现褶皱的情况,如图5(a)所示;而固化完全的膜层在后期热处理时依旧平坦,如图5(b)所示。

图5 不同固化曲线下BCB的固化效果

同时考虑到兰格耦合器后期的组装工艺,譬如选用金锡共晶工艺(金锡共晶的温度是280~300℃)较高的固化温度将有利于电路的可靠性,因此BCB的最优固化工艺条件是在真空共晶炉充氮气后先在150℃下加热15 min,而后在300℃下继续固化60 min。

考虑到后续工艺中涉及到的腐蚀溶液,将固化后的BCB介质层样品分别浸泡于去胶液、湿法腐蚀液、显影液、丙酮等腐蚀溶液中,并模拟后续的工艺环境,以此检验介质层在后续工艺过程中的抗腐蚀能力和稳定性。通过试验验证,固化好后的BCB介质层表面没有出现针孔、损坏等情况,说明介质层的抗刻蚀能力较好,能够满足后续工艺过程的使用要求,选取的介质层最优固化参数满足介质层完全固化的要求。

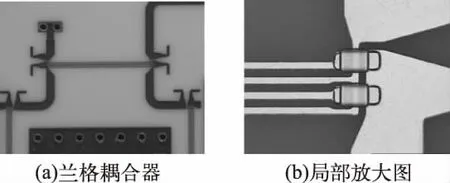

4 试验样件

根据以上工艺流程及实验优化的BCB光刻及固化工艺参数,在Al2O3陶瓷上制备出了基于BCB介质桥的兰格耦合器(如图6所示),并用测量显微镜和台阶仪对兰格耦合器中的线宽和介质厚度进行了测试。介质层厚度 8.1 μm,线条精度优于±2 μm。

图6 兰格耦合器实物照片

该型兰格耦合器设计使用频段是9~11 GHz,且在该频带范围内实现3 dB分路。使用矢量网络分析仪对兰格耦合器样件进行S参数测试,测试结果如图7所示,从图中可以看出,在设计频带范围内S21为2.9~2.95dB,S11优于16dB,电性能满足设计使用要求。

图7 兰格耦合器S参数

5 结束语

BCB是一种广泛应用的介质膜层,具有良好的介电性能和可加工性,采用光敏BCB介质制备介质桥替代空气桥可大大提高兰格耦合器的可靠性。通过对光敏BCB加工工艺流程中的光刻和固化等重要影响因素进行分析研究,确定了兰格耦合器的加工流程,最终制备出基于BCB介质桥的兰格耦合器样件,对基于BCB介质膜层的薄膜电路加工具有借鉴意义。