HXD2B型机车牵引电机轴承故障分析及处置方法

李 明 中国铁路上海局集团有限公司合肥机务段

1 引言

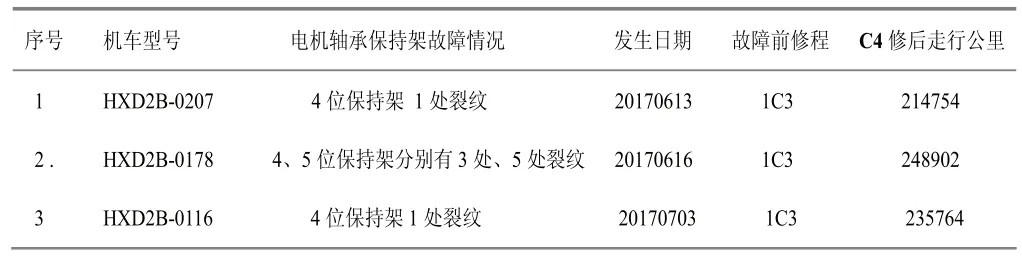

随着运力资源变化调整,2017年以来,合肥机务段逐步配属HXD2B型机车,目前,正为二通道阜阳至芜湖间货物重载运输发挥着重要作用。但自从HXD2B机车投入使用以来,连续发生的多起驱动单元牵引电机轴承保持架裂纹故障,给行车安全带来很大隐患。具体故障情况见表1。

表1 HXD2B机车轮驱牵引电机轴承故障统计表

2 故障分析调查

由于发生故障的3台机车均为检修段C4修后机车,段方除及时向上级主管部门汇报信息外,还积极配合检修段,做好驱动单元更换及相关故障原因查找工作。

2.1 故障轴承状况

本文所指的电机故障轴承位于牵引电机输出端的外侧,通过小密封圈与齿轮箱配合形成一个密封整体。

图1 轴承保持架裂纹I

图2 轴承保持架裂纹II

图1、图2分别为HXD2B-0207、HXD2B-0178机车4位牵引电机轴承开盖检查时照片,从照片中可以清晰看出保持架明显存在的裂纹,经现场检查轴承为FAG轴承。

2.2 化验数据分析追溯

针对6月13日HXD2B-0207机车发现4D轴承保持架裂纹故障,且发生在1C3修程之后,段迅速采取措施,重点对该型机车1C3前后齿轮油化验数据进行筛选,以便及时从中找出故障隐患预兆。以HXD2B-0178故障机车为例,通过筛选,该机车2C1、1C3修程时齿轮油光谱分析数据见表2。

表2 HXD2B-0178机车2C1、1C3齿轮油光谱分析数据表

从表2可以看出,HXD2B-0178机车1~6位齿轮油在2C1化验时铜含量正常,1C3时4位铜含量10.06,5位5.05,出现异常波动,信息反馈专业工程师后,16日扣车检查发现4、5位轴承保持架已出现裂纹,及时预防了一起走行部故障。

2.3 车载安全监测平台6A数据分析情况调查

上述三台发生轴承故障的HXD2B机车,其中0207、0116均为6A数据分析发现异常后扣车检查发现,尤其是HXD2B-0207机车,当首次发现42、32位都存在“保持架冲击故障信息”,但未达到报警程度后,分析人员本着对专业负责、质量负责精神,经协同有关厂家联合诊断后,决定开盖检查,结果发现4位电机轴承出现裂纹,不仅防止了一起走行部轴承烧损故障,也为我段后续处理类似故障积累了宝贵经验。

3 原因分析与认定

由于目前我段没有HXD2B型机车大型互换配件检修生产能力,无法对故障部位进行现场分解与检查,因此,对发生的多起该型机车牵引电机轴承故障产生原因,依据中国铁路总公司运输局关于印发《和谐型机车质量问题专题会会议纪要》的通知(运机检修函〔2017〕237号)文件精神,故障原因界定如下:

(1)使用的FAG轴承保持架设计裕量与SKF相比偏低。

(2)2012~2014年生产的该批次轴承制造过程发生偏离,导致轴承质量波动。

(3)该批次轴承保持架原材料组织异常,利于裂纹的萌生与扩展。

综上所述,对我段发生的多起轴承保持架裂纹故障,原因认定为FAG轴承本身质量不良造成。

4 采取措施

机车质量稳定是保障铁路安全生产最基本保证。当前,在铁路高速、重载、长交路跨局轮乘情况下,应积极依托现有检测平台,切实抓好“人防、物防、技防”三位一体安全防控体系建设,充分利用现代科技手段,及时分析机车运行中监控的时域波形或修程时化验数据异常变化情况,提前消灭故障隐患,防患于未然。

4.1 高度重视车载安全装备6A系统的现场应用

6A系统主要由中央处理平台和涉及的机车高压绝缘、防火、制动安全、走行部故障监测等六个子系统构成,是目前机车上加装的保障行车安全的重要安全装备,因此,必须引起高度重视,科学、合理加以使用。

(1)制定下发6A相关管理制度,对相关车间、部门职责进行明确,规范运作。

(2)明确把6A的日常维护纳入各级修程加强管理。

(3)提高文件分析质量。明确段、车间两级专业管理人员每月现场抽查量化指标,加强作业过程监督。对重要故障信息现场人员研判存在难度时,上报段专业技术管理人员,联合诊断解决。每个季度组织开展一次6A执标情况对规活动,对发现典型问题及时进行通报整改。

4.2 严密盯控齿轮油光谱分析铜含量纵向变化趋势

对每一台进入修程的机车1~6位齿轮油光谱化验分析后,要把铜含量情况与前一次,甚至前两次修程进行比对,发现增加趋势明显或突变的,应及时将相关信息反馈专业工程师处理。

5 结束语

2017年8月15 日HXD2B-0126机车2C2修时,通过齿轮油光谱分析数据比对,发现3位铜含量出现异常,开盖检查后,发现电机轴承保持架一处裂纹,又防止了一起可能影响走行部安全的行车故障。结合上述案例,希望通过不断总结与摸索,探索出一条从6A以及化验管理层面保障机车牵引电机轴承质量乃至走行部安全的重要途径。