碳纤维/石墨烯协同改性天然橡胶/顺丁橡胶并用胶的性能研究

林广义,孔令伟,井 源,王权杰,李天涯,赵辉绩

(青岛科技大学 机电工程学院,山东 青岛 266061)

橡胶作为一种良好的弹性体,广泛应用于国民经济及军工领域,但橡胶本身强度较低,需要对其进行补强,以提高强度和耐磨性等[1-4]。传统补强填料炭黑和白炭黑可以明显提高橡胶的强度和耐磨性等性能。由于轮胎与地面高速长时间的摩擦,会产生静电并且产生很大的热量,而橡胶是热的不良导体,因此大量的热量会降低轮胎的使用寿命[5]。解决这一问题的最好方法是提高轮胎的导电和导热性,而传统填料无法满足这些特殊要求,因此在轮胎配方中加入石墨烯和碳纤维等碳材料成为目前研究的热点[6]。

石墨烯是一种由碳原子以sp2杂化轨道组成六角形蜂巢晶格的二维材料,厚度只有一个碳原子,具有比表面积大、导电和导热性优异等特点,应用于橡胶中可以明显改善其导电和导热性[6-12]。碳纤维是一种碳质量分数在0.95以上的高强度、高模量、导电和导热性优异的新型纤维材料[13-14]。目前在碳纤维与石墨烯协同补强混炼胶性能方面的研究较少。

本工作采用机械共混法在天然橡胶(NR)/顺丁橡胶(BR)并用胶中加入碳纤维和石墨烯,研究碳纤维和石墨烯的用量对并用胶性能的影响。

1 实验

1.1 主要原材料

NR,20#标准胶,泰国进口产品;BR,牌号9000,中国石化齐鲁石油化工公司产品;碳纤维,上海卡吉特化工科技有限公司产品;石墨烯,青岛华高墨烯科技股份有限公司产品。

1.2 试验配方

基本配方:NR 50,BR 50,炭黑N234 50,氧化锌 4,硬脂酸 2,橡胶油 5,防老剂4010 2.5,微晶蜡 1,硫黄 2,促进剂CZ 1.3。

碳纤维用量分别为3,5和7份;石墨烯用量分别为1,2和3份。

1.3 主要设备和仪器

BL-6157型两辊开炼机,东莞市宝轮精密检测仪器有限公司产品;XSM-500型橡塑试验密炼机,上海科创橡塑机械设备有限公司产品;QLB-400 400 2型平板硫化机,上海第一橡胶机械厂产品;M2000AN型无转子硫化仪,中国台湾高铁检测仪器有限公司产品;UM-2050型门尼粘度计和TS2005b型拉力试验机,中国台湾优肯科技股份有限公司产品;LX-A型邵尔硬度计,上海六菱仪器厂产品;RPA2000型橡胶加工分析仪,美国阿尔法科技有限公司产品;SATA861e型动态力学分析仪(DMA),梅特勒-托利多国际股份有限公司产品;PC68型数字高阻计,上海精密科学仪器有限公司产品;DTC-300型导热测定仪,美国TA公司产品;JSM7500F型扫描电子显微镜(SEM),日本电子公司产品。

1.4 试样制备

采用密炼机制备混炼胶,密炼机的初始温度为45 ℃,转子转速为55 r min-1。混炼工艺为:将BR和NR投入密炼机中混炼30 s;加入小料后混炼30 s;分两次加入炭黑,每次混炼30 s;加入橡胶油混炼90~120 s,当温度保持在140 ℃左右时排胶;在开炼机上加入碳纤维和石墨烯,碳纤维在胶料中的取向在薄通下片的过程中完成(具体方法是:胶料薄通后加大开炼机的辊距至4 mm,下片后沿压延方向卷曲,调小辊距,让胶料沿原来的压延方向再次下片,再沿压延方向卷曲,如此反复8~10次,直至辊距约2 mm为止);在开炼机上加入硫黄和促进剂,薄通8~10次,最后压片冷却待用。

混炼胶在平板硫化机上硫化,硫化条件为150℃/10 MPa 1.3t90,硫化胶停放8 h后待用。

1.5 测试分析

(1)加工性能。采用RPA2000型橡胶加工分析仪对混炼胶进行应变扫描,测试条件为:温度60 ℃,频率 1 Hz,应变范围 0.28%~50%。

(2)动态力学性能。测试条件为:温度范围-60~60 ℃,频率 10 Hz,负荷 5 MPa,形变20 μm,升温速率 2 ℃ min-1。

(3)导热性能。按ASTM-E 1530-06测试。

(4)SEM分析。取拉伸试样断面切片,固定,喷金,观察碳纤维在硫化胶中的分散情况和界面结构。

(5)其他性能均按相应的国家标准测试。

2 结果与讨论

2.1 门尼粘度和硫化特性

碳纤维/石墨烯并用比对NR/BR胶料门尼粘度和硫化特性的影响如表1所示。

从表1可以看出:随着碳纤维用量的增大,胶料的门尼粘度逐渐增大,这是因为填料之间大量团聚形成了网络结构,从而增大了胶料的门尼粘度;碳纤维用量一定时,随着石墨烯用量的增大,胶料门尼粘度的增幅大于石墨烯用量不变随碳纤维用量增大时的增幅,这是由于石墨烯的密度、质量和粒径均较小,与炭黑相比,石墨烯的比表面积大、表面活性高,少量石墨烯的加入即可与大量橡胶相互作用形成结合胶,结合胶的增加使胶料的门尼粘度增大。

表1 碳纤维/石墨烯并用比对NR/BR胶料门尼粘度和硫化特性的影响

随着碳纤维用量的增大,胶料的FL和Fmax略有增大。分析认为,随着填料用量的增大,碳纤维/石墨烯在胶料中生成了大量的填料网络结构,胶料的流动性降低,因此FL增大,且碳纤维用量不变、石墨烯用量增大与石墨烯用量不变、碳纤维用量增大相比,前者的FL和Fmax变化量大,这与门尼粘度的测试结果相对应。分析认为,石墨烯的比表面积大、表面活性高,通过物理吸附和化学吸附作用与橡胶分子链的结合力强,形成的网络结构也相应增强,并且石墨烯粒径小且为片状结构,可以填充橡胶基体和碳纤维间的间隙,起到桥梁作用,因此随着石墨烯用量的增大,胶料的FL和Fmax变化量增大。

随着碳纤维或石墨烯用量的增大,胶料的t10和t90总体呈缩短趋势。这是因为碳纤维/石墨烯用量增大,与NR/BR并用胶形成结合胶的数量相应增加,使得未结合胶中的硫黄和促进剂浓度增大,导致胶料的t10和t90呈缩短趋势。

2.2 物理性能

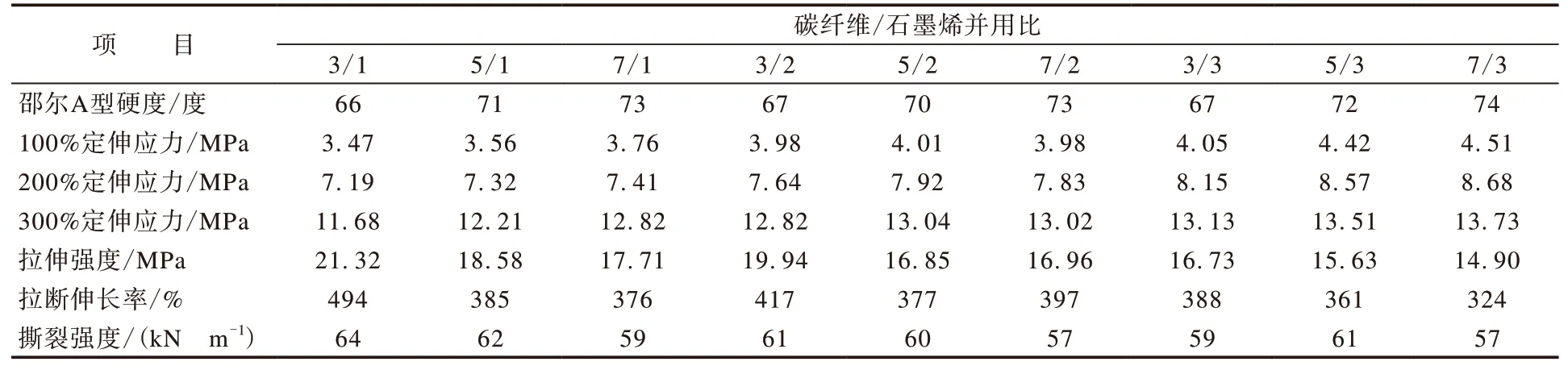

碳纤维/石墨烯并用比对NR/BR硫化胶物理性能的影响如表2所示。

从表2可以看出:在石墨烯用量不变时,碳纤维用量越大,胶料的硬度越大,这主要是因为碳纤维的模量大于橡胶的模量;而在碳纤维用量不变时,增大石墨烯用量,胶料的硬度提升不大,这是因为石墨烯比较柔软,抵抗变形的能力小。

从表2还可以看出:碳纤维用量不变、增大石墨烯用量与石墨烯用量不变、增大碳纤维用量相比,前者的定伸应力增加量大于后者,这是因为与碳纤维相比,石墨烯的比表面积大、表面活性高,与橡胶分子链的结合能力比较强,表面可以吸附更多的橡胶分子链,使石墨烯与橡胶分子链之间形成良好的界面结合,从而均匀分散外部应力;另一方面,当石墨烯用量不变、增大碳纤维用量与碳纤维用量不变、增大石墨烯用量时,胶料的拉伸强度和拉断伸长率均呈减小趋势,这可能是由于碳纤维/石墨烯填充量过大,填料与填料之间相互作用增强,出现了团聚现象并且与橡胶基体之间的结合力减弱,因此拉伸强度和拉断伸长率明显减小。当碳纤维/石墨烯并用比为3/1时,胶料的拉伸强度、拉断伸长率和撕裂强度最大,此时物理性能最好。

表2 碳纤维/石墨烯并用比对NR/BR硫化胶物理性能的影响

2.3 加工性能

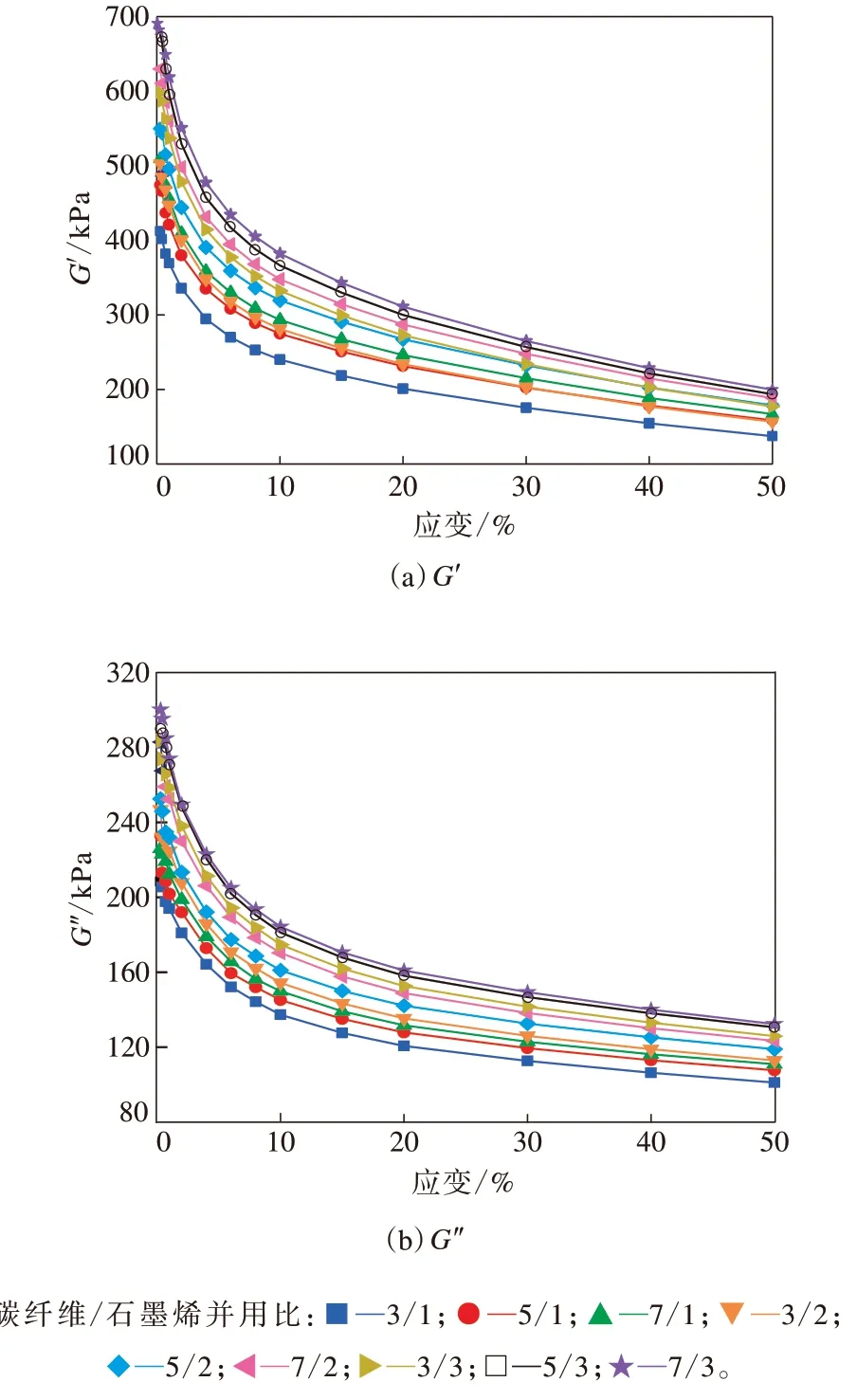

不同并用比碳纤维/石墨烯混炼胶的应变扫描曲线如图1所示,G′为储能模量,G″为损耗模量。

在逐渐增大应变的过程中,由于橡胶分子链在剪切作用下断裂以及填料网络结构的破坏,从而导致G′减小,胶料表现出Payne效应。从图1(a)可以看出,随着碳纤维/石墨烯并用比的增大,胶料的G′对应变的依赖性增大,Payne效应更加明显。这可能是由于碳纤维/石墨烯填充量过大,填料之间发生团聚,体系中填料网络化程度增强,因而Payne效应更加明显[15]。当碳纤维/石墨烯并用比为3/1时,胶料的ΔG′最小,碳纤维/石墨烯在混炼胶中的分散最均匀。

图1 不同并用比碳纤维/石墨烯混炼胶的应变扫描曲线

从图1(b)可以看出,随着应变的增大,胶料的G″呈减小趋势,这也是由于碳纤维/石墨烯的加入使胶料中填料网络增加所致。G″可以反映胶料的动态粘度,G″越大,则胶料的动态粘度越大,这与胶料门尼粘度测试结果相互印证。

2.4 动态力学性能

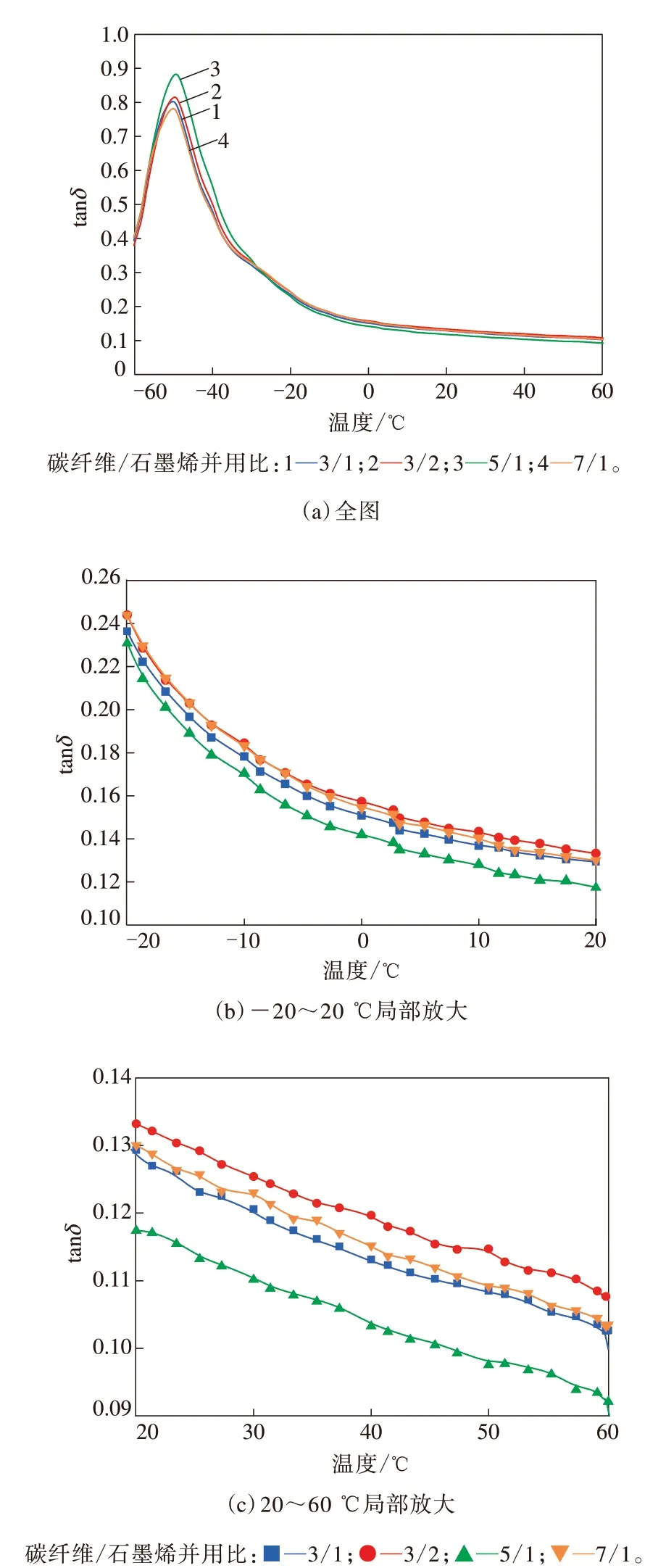

当石墨烯用量为3份时,硫化胶的物理性能变差,在综合考虑碳纤维/石墨烯并用比对NR/BR硫化胶的拉伸强度、撕裂强度和Payne效应等影响,选出其中4种并用比胶料进行DMA测试,分别研究碳纤维和石墨烯的用量对硫化胶动态力学性能的影响,结果如图2所示,tanδ为损耗因子。

轮胎的滚动阻力与胶料60 ℃左右的tanδ有关,tanδ越小,滚动阻力越小;抗湿滑性与胶料0 ℃左右的tanδ有关,tanδ越大,抗湿滑性越好。从图2可以看出,在0 ℃时碳纤维/石墨烯并用比为3/2时,胶料的tanδ最大,抗湿滑性最好,但60 ℃时的tanδ同样也最大,滚动阻力性能最差。同理,碳纤维/石墨烯并用比为5/1时,胶料的抗湿滑性最差,但滚动阻力性能最好[16]。综合考虑抗湿滑性与滚动阻力的影响,碳纤维/石墨烯并用比为3/1时,硫化胶的动态力学性能最优。

图2 不同并用比碳纤维/石墨烯硫化胶的DMA曲线

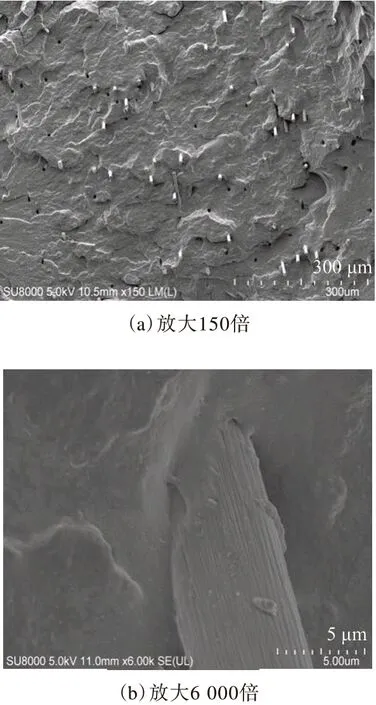

2.5 SEM分析

不同并用比碳纤维/石墨烯胶料的SEM照片如图3—6所示。

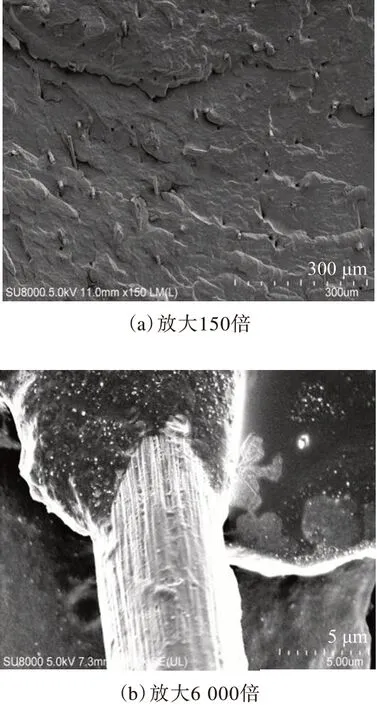

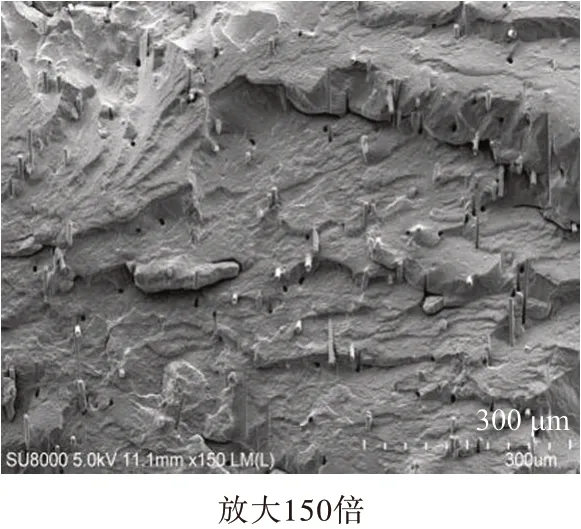

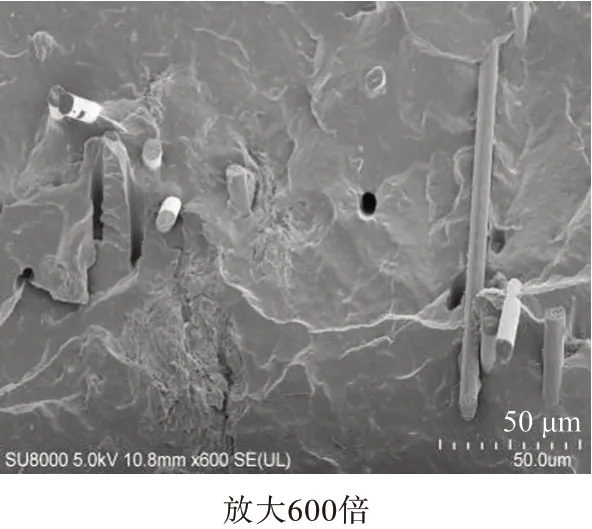

从图3(a)可以看出,并用比为3/1的碳纤维/石墨烯在橡胶基体中的分散比较均匀,且在被抽出的碳纤维表面粘附了相对较多的橡胶基体。从图3(b)可以看出,碳纤维表面包覆了一层石墨烯和橡胶基体,这是因为石墨烯的比表面积大、表面活性高,与橡胶分子链的结合能力强,提高了混炼胶的交联密度[6]。从图4可以看出,随着石墨烯用量的增大,填料之间相互团聚,碳纤维与橡胶基体之间的作用力减小,导致在断面处出现了较多的孔洞。从图5和6可以看出,随着碳纤维用量的继续增大,碳纤维之间的团聚现象比较严重。

图3 并用比为3/1的碳纤维/石墨烯胶料的SEM照片

图4 并用比为3/2的碳纤维/石墨烯胶料的SEM照片

图5 并用比为5/1的碳纤维/石墨烯胶料的SEM照片

2.6 导热性能

碳纤维/石墨烯并用比分别为3/1,5/1,7/1,3/2和3/3时,硫化胶的热导率分别为0.284,0.282,0.279,0.267和0.236 W (m K)-1。可以看出:碳纤维/石墨烯并用比为3/1时,硫化胶的热导率最大;保持石墨烯用量不变,增大碳纤维的用量,硫化胶的热导率略有减小;保持碳纤维用量不变,增大石墨烯的用量,硫化胶的热导率明显减小,这可能是由于机械法混炼不均匀,导致碳纤维/石墨烯与橡胶基体没有形成较好的分散,填料之间相互团聚。尤其是在加入3份石墨烯时,硫化胶的热导率仅为0.236 W (m K)-1,这是因为石墨烯的比表面积大、表面活性高,填料之间更容易团聚,导致硫化胶的热导率减小。

2.7 导电性能

图6 并用比为7/1的碳纤维/石墨烯胶料的SEM照片

碳纤维/石墨烯并用比分别为3/1,5/1,7/1,3/2,5/2,7/2,3/3,5/3和7/3时,硫化胶的体积电阻率分别为5.871 107,4.439 107,1.993 107,1. 2 3 5 1 03,1. 3 8 0 1 03,1. 0 2 6 1 03,9.325 102,8.047 102和1.545 102Ω cm。可以看出:随着碳纤维/石墨烯并用比的增大,胶料的导电性提高;当石墨烯用量不变时,随着碳纤维用量的增大,胶料的体积电阻率总体略有减小;而当碳纤维用量不变时,随着石墨烯用量的增大,胶料的体积电阻率明显减小;尤其是当石墨烯用量为2份时,与石墨烯用量为1份时相比,胶料的体积电阻率急剧下降。这表明石墨烯的导电性远远优于碳纤维,在石墨烯用量不超过1份时,石墨烯在胶料中没有形成较好的导电通路,胶料的导电性较差;当石墨烯用量不小于2份时,石墨烯可以形成隧道效应,电子可从一个石墨烯跃迁至另一个不相邻的石墨烯中形成导电通路,胶料表现出良好的导电性。

3 结论

(1)随着碳纤维和石墨烯用量的增大,胶料的门尼粘度、FL和Fmax增大,而t10和t90呈缩短趋势。

(2)随着碳纤维和石墨烯用量的增大,硫化胶的定伸应力增大,拉伸强度和拉断伸长率呈减小趋势。当碳纤维/石墨烯并用比为3/1时,硫化胶的物理性能最佳,碳纤维/石墨烯在橡胶基体中的分散比较均匀,其与橡胶基体的作用强。

(3)碳纤维/石墨烯用量越大,硫化胶的Payne效应越明显;当碳纤维/石墨烯并用比为3/2时,硫化胶的抗湿滑性最好,但滚动阻力最大;当碳纤维/石墨烯并用比为5/1时,硫化胶的抗湿滑性最差,但滚动阻力最好。综合考虑,碳纤维/石墨烯并用比为3/1时,硫化胶的动态力学性能最优。

(4)碳纤维/石墨烯的加入能明显提高NR/BR并用胶的导热性和导电性。当碳纤维/石墨烯并用比为3/1时,胶料的导热性最好;加入2份石墨烯时,胶料的体积电阻率明显减小,说明石墨烯用量超过2份时,石墨烯形成了隧道效应。