新型空投橡胶油囊的设计

易 方,孟浩龙

(空军研究院航空兵研究所,北京 100076)

20世纪80年代设计生产的原空投橡胶油囊[1]主要存在以下3个方面的问题:一是受当时我国橡胶和纺织工业水平限制,无法生产强度高、伸长率大、抗撕裂性能好的高强力织物作为骨架材料,导致橡胶油囊承受极限压力的能力较低,难以适应现代空投强度的要求,且原骨架材料人造丝帘布现已停产。二是原空投橡胶油囊的筒体与封头的结合部位采取整体搭接,导致搭接部位过厚、过硬,造成应力集中,橡胶油囊在空投着陆时易发生破裂。三是原空投橡胶油囊的生产工艺以手工操作为主,硫化压力不足,导致质量均匀性较差,产品合格率和生产能力较低。

针对上述问题,本工作通过改进橡胶油囊的结构强度、关键部件和工艺工装,设计生产一种新型高强度空投橡胶油囊。

1 规格与结构

新型空投橡胶油囊按体积分为20,60,200和2 000 L四种规格(见图1和2),装油充压后呈圆筒状。4种规格橡胶油囊固定布置于空投货台后均可进行带伞空投,其中20和60 L橡胶油囊可在一定飞行高度上进行无伞空投。

图1 20,60和200 L橡胶油囊

图2 2 000 L橡胶油囊

橡胶油囊主要由囊体、进出油口和夹盘组成。不同规格油囊不同之处在于20,60和200 L橡胶油囊为外夹盘配合内铆钉的封口形式,进出油口采用旋钮式密封,由于囊体较小,无需纵向钢丝绳加固。而2 000 L橡胶油囊为外夹盘配合内夹盘的封口形式,进出油口采用自封阀密封,由于囊体较大,采用纵向钢丝绳加固。

2 结构强度

橡胶油囊的结构强度应满足空投着陆冲击应力的要求,冲击应力主要由骨架材料承担和吸收。本工作通过对无伞空投20和60 L橡胶油囊和带伞空投200和2 000 L橡胶油囊的着陆冲击应力进行计算和分析,选用适宜的骨架材料进行强度设计和校核。

2.1 橡胶油囊无伞空投应力分析

设20和60 L橡胶油囊无伞空投高度(h)为120 m,直升机飞行速度为150 km·h-1,低层风向与航向相同,并忽略空气对橡胶油囊的阻力,橡胶油囊无伞空投抛落受力分析如图3所示。

图3 橡胶油囊无伞空投抛落受力分析

空气阻力可以减小橡胶油囊落地时的撞击速度,由于较小可忽略不计。v0计算公式如下。

式中,g为重力加速度,9.8 m·s-2。

由速度合成法则可得到v,

无伞空投时,假设地面阻力使橡胶油囊在接触地面0.06 s后速度降为零且形成最大应力,地面对橡胶油囊的冲击力(F)完全由橡胶油囊承受。根据能量守恒原则,

式中,m为橡胶油囊质量,kg;t为橡胶油囊触地时间,取0.06 s。

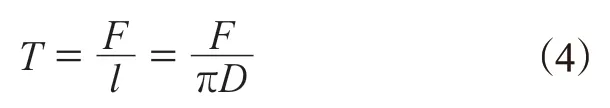

橡胶油囊无伞空投所受周向应力为最大应力(T),计算公式如下。

式中,l为橡胶油囊横截面周长;D为橡胶油囊横截面直径。

2.2 橡胶油囊带伞空投应力分析

橡胶油囊带伞空投着陆时,由于降落伞减速,其受力相当于橡胶油囊无伞空投从4 m高度投落[2-3]。由于触地时间、触地角度和随机风速等因素不确定,用式(4)计算得到的橡胶油囊受力值并不能直接用于橡胶油囊强度设计,必须选择适当的安全系数。借鉴同类产品的安全系数和美国军用规范MIL-D-23119G[4],20和60 L橡胶油囊无伞空投的安全系数取18,200和2 000 L橡胶油囊带伞空投的安全系数取12。橡胶油囊空投承受的最大应力见表1。

表1 橡胶油囊空投承受的最大应力 kN·m-1

2.3 骨架材料强度设计

以1400dtex/3F94TE高强度锦纶帘布作为橡胶油囊的骨架材料,采用帘线缠绕胶管的形式。橡胶油囊的耐压强度(PB)计算公式如下。

式中,PB,MPa;KB为帘布强度,锦纶帘布取2 900 kN·m-1;i为缠绕层数;C′为综合修正系数,i的修正系数取0.75,缠绕角度的修正系数取0.94,则C′为0.7;C3为伸长率的修正系数,锦纶帘布取1.18;T0为设计强度,kN·m-1。

经计算,橡胶油囊骨架材料的强度性能见表2。

从表1和2可以看出,采用1400dtex/3F94TE高强度锦纶帘布作为骨架材料的各规格橡胶油囊的T0均大于TB,强度性能可以满足空投着陆冲击应力的要求。

3 关键部件

3.1 内层胶

橡胶油囊在与燃油接触过程中存在溶胀、迁移、洗脱等相互作用。在复合作用下,胶料中的增塑剂和防老剂等配合剂易抽出,影响橡胶油囊的物理性能和化学性能。橡胶油囊在使用过程中内层胶接触燃油,在振动、晃动、折叠、拉伸、内压和冲击应力下相互作用加剧,橡胶油囊的抗油扩散性能降低[5]。因此,内层胶的耐油性能直接影响油料的使用品质。

氯醚橡胶是主链含醚键、侧链含氯甲基的饱和脂肪族聚醚材料。主链的醚键使其具有良好的耐热老化和耐臭氧老化性能;侧链的氯甲基使其具有优异的耐油和气密性能。与耐油性能相当的丁腈橡胶和丁腈橡胶/聚氯乙烯共混胶相比,氯醚橡胶的耐寒性能较好,脆性温度约低30 ℃,因此采用氯醚橡胶为橡胶油囊的内层胶主体材料。

3.2 外层胶

橡胶油囊在充油带压状态下空投,承受强烈的拉伸应力和燃油冲击。此外,橡胶油囊在储存和返程运输时需要多次往复折叠,在伸长、弯曲、压缩等应力作用和高空臭氧环境下,热氧老化和臭氧老化速度加快[6]。因此,外层胶应具有优良的耐天候老化、耐臭氧老化、耐油、耐磨、耐疲劳和阻燃等性能。

氯磺化聚乙烯橡胶是聚乙烯与二氧化硫反应制备的弹性体,为含氯的极性高分子材料,具有较好的自熄性和耐油性能以及其他合成橡胶难以达到的耐天候老化、耐腐蚀、阻燃、耐磨性能,因此采用氯磺化聚乙烯橡胶作为橡胶油囊的外层胶主体材料。

3.3 筒体和封头搭接

橡胶油囊成型时,覆胶帘布按规定角度粘贴于圆筒部位。在椭球面上粘贴时,覆胶帘布的缠绕角度会发生变化,由于表面积减小,覆胶帘布逐渐重叠交叉,因此不可能将覆胶帘布完整地粘贴到两端封头中部。橡胶油囊筒体和封头覆胶帘布搭接见图4。

从图4可以看出,如果在位置1处将筒体覆胶帘布与封头覆胶帘布搭接,由于搭接角度不同,覆胶帘布在搭接处成倍斜交,造成搭接处变硬和应力集中。试验表明,当覆胶帘布搭接从位置1逐渐移动到位置2,3和4时,筒体覆胶帘布与封头覆胶帘布的夹角逐渐减小,其搭接边沿的应力也逐渐减小。

图4 橡胶油囊筒体和封头覆胶帘布搭接示意

根据试验结果,筒体和封头覆胶帘布的搭接采用以下3种设计:一是将筒体覆胶帘布与封头覆胶帘布的搭接位置外移,移至圆弧起点向外50 mm处;二是将4层覆胶帘布的搭接位置错开,平均分布在圆弧起点向外60~160 mm处;三是采取预成型和充压定型工艺,通过改变覆胶帘布的帘线角度调节封头搭接角度。

4 工艺工装设计

4.1 工艺设计

橡胶油囊的制备工艺流程如图5所示,主要分为如下3步。第1步:覆胶帘布和胶板加工。第2步:橡胶油囊成型、硫化和脱模,采用充气模、分解模高压硫化工艺。其中,20,60和200 L橡胶油囊采用内充气胶囊整体硫化,2 000 L橡胶油囊采用金属分解模硫化。第3步:检修和检验。对成型橡胶油囊飞边打磨、瑕疵修补和压力试验,最后包装入库。

图5 橡胶油囊的制备工艺流程

4.2 内充气胶囊整体硫化

20,60和200 L橡胶油囊采用内充气胶囊成型鼓进行整体成型硫化,即在内充气胶囊成型鼓两端安装夹盘,充入规定压力的压缩空气以保证胶囊成型鼓的外形符合成型要求,具体步骤如下:将囊体成型后装入硫化模,向胶囊充压并对外模加温进行硫化;硫化完后,卸下夹板和胶囊鼓支撑块,取出胶囊,即可得到成型囊体。

4.3 金属分解模硫化

2 000 L橡胶油囊采用金属分解模成型鼓进行成型硫化,即采用铝合金板材和型材根据橡胶油囊内部形状分解制作成型鼓及其支撑架,具体步骤如下:通过机械成型制作金属分解模成型鼓;内层胶成型后进行硫化,用内层胶作为胶囊;硫化完后,将金属分解模分解取出;采取密封措施并进行表面处理,即可得到成型囊体。

5 产品性能

按照本设计生产的油囊成品经飞行空投试验,完全满足现代空投的使用要求。

6 结论

(1)以1400dtex/3F94TE高强度锦纶帘布作为骨架材料,橡胶油囊的强度性能可以满足空投着陆冲击应力的要求。

(2)以氯醚橡胶作为内层胶、氯磺化聚乙烯橡胶作为外层胶,能够满足橡胶油囊内层胶耐油、外层胶耐磨的性能要求。

(3)与原空投橡胶油囊的半模、分解模低压硫化工艺相比,新型空投橡胶油囊采用充气模、分解模高压硫化工艺,产品合格率和生产能力显著提高。

(4)新型空投橡胶油囊已通过飞行空投试验验证,能够满足现代空投的使用需要。