椎间融合器金属粉末注塑成型最佳烧结温度实验研究

边慧光,胡纪全,晁宇琦,蔡 宁,汪传生

(青岛科技大学 机电工程学院,山东 青岛 266061)

金属粉末注塑成型是从塑胶注射成型行业中引伸出来的新型粉末冶金成型技术[1]。该技术集塑料注射成型成本低廉、可以生产各种复杂形状制品的特点,通过最大限度地提高金属粒子的含量并且在随后的烧结过程中完全除去粘结剂以使成形坯致密化,可达到制成所需高强度产品的目的[2-3]。一些体积较小、外形复杂且用量较大的金属制品很难用传统加工手段大批量生产,尤其在医疗方面,例如外科手术所用的椎间融合器。而粉末注射成型技术中,烧结是最后一道工序,对产品的最终性能起着决定性的作用[4-5]。烧结工艺如果控制不好,一方面会导致金属制品热损伤,另一方面会导致变形和开裂等缺陷,对金属制品外形及力学性能产生影响[6-7]。因此,确定金属制品最佳烧结温度对提高金属制品性能具有重要意义。

本工作利用喂料流动性能试验确定的最佳喂料配方在试样模具上进行烧结试验研究,得到所用配方喂料的最佳烧结温度,从而为成功研制金属粉末注塑成型不锈钢椎间融合器奠定基础。

1 实验

1.1 原材料

316L不锈钢粉末,牌号为OOCr17Ni14Mo2,粒径22 μm,松装密度2.9 Mg·m-3,摇实密度3.8 Mg·m-3,Cr,Ni,Mo,Mn,C元 素 质 量 分 数 分 别为0.176 5,0.142 0,0.024 2,0.008 2,0.000 3,长沙天久金属材料有限公司产品。石蜡(PW)基粘结剂体系[8],选用硬脂酸作为能够在粘结剂与金属粉末之间建立联系的表面活化剂,其他调节强度与粘性的组分选择乙烯-醋酸乙烯酯共聚物(EVA)、聚丙烯(PP)、聚甲醛(POM)和环氧大豆油(ESO)。

1.2 试验配方

根据喂料流动性能试验确定最佳喂料配 方[8]。每100 g喂料中配方组分及含量(g)为:316L不 锈 钢 粉 末 92.6,EVA 1.628,PP 1.332,POM 1.628,PW 2.22,硬脂酸 0.148,ESO 0.444。

316L不锈钢粉末的体积分数为0.6。在温度为180 ℃、载荷为2.2 kg的条件下所测金属喂料的熔融指数为3.62 g·min-1。

1.3 主要设备和仪器

X(S)M-1.7L型高剪切同步转子实验密炼机,青岛科技大学自制;170S 125-30型精密注塑机,德国Arbrug公司产品;RH2000型毛细管流变仪,英国Bohlin公司产品;UT-2060型拉力试验机,中国台湾优肯科技股份有限公司产品;GSL-1700S型管式烧结炉,硅钼棒加热,可加热到1 800 ℃,炉膛为刚玉管,在烧结时通氮气保护,上海皓越电炉技术有限公司产品。

1.4 试样制备

采用密炼机制备金属喂料,混炼条件为:填充因数 0.6,压砣压力 0.6 MPa,密炼室温度 120 ℃,转子转速 70 r·min-1,混炼时间 30 min。混炼工艺为:在70 ℃下将316L金属粉末与EOS、PW和硬脂酸加热共混15 min,再投入EVA,PP和POM混炼15 min。各材料投放时间间隔为2 min。

1.5 测试分析

(1)拉伸对比试验:采用拉伸试样根据GB/T 228.1—2010《金属材料 室温拉伸试验方法》测试拉伸强度。

(2)弯曲强度对比试验:将弯曲试样放在两端支撑物上,利用万能材料试验机在中间施加压力。控制试验机的位移量,将试样压弯2 mm,记录此时试验机所受到的反作用力。

(3)冲击对比试验:将冲击试样放在摆锤下,保证摆锤每次在同一高度下落,利用摆锤的冲击力冲弯试样,测量试样的弯曲变形量。

(4)相对密度测量:测量试样的相对密度,分析制品烧结的紧密度。

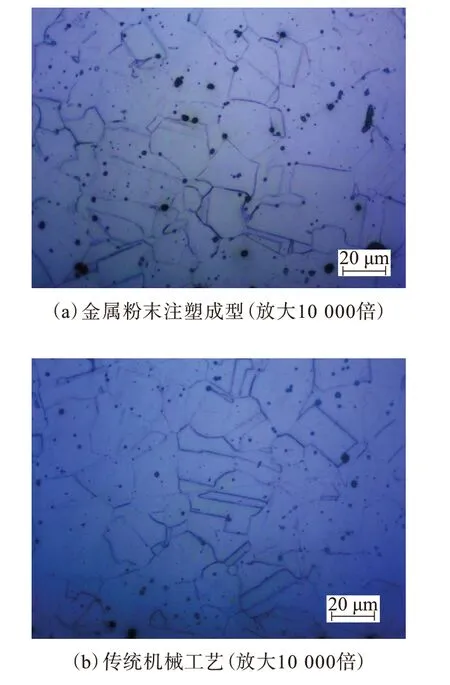

(5)金相组织分析:采用扫描电子显微镜对最佳烧结温度与传统机械加工工艺得到的316L不锈钢材进行金相组织对比,分析材料的微观差异。

2 结果与讨论

在烧结过程中,如果烧结温度过高,坯体会发生变形、软化、过烧膨胀,造成烧结事故;如果温度过低,则会出现烧结不成形、致密度较低、空隙大的问题。烧结后制品的物理性能直接反映烧结温度合适与否。

为了探究试验配方喂料的最佳烧结温度,用已经催化脱脂炉脱除粘结剂的试样在烧结炉中进行烧结试验。在不同烧结温度下对同样工艺下获得的脱脂注射件进行烧结,选用的烧结温度为 1 050,1 150,1 250和1 350 ℃。

烧结结束后,对不同烧结温度下得到的拉伸试样、弯曲试样和冲击试样进行对比,以确定试验配方的最佳烧结温度。利用烧结试验中得到的最佳试样与机械加工法得到的试样同时进行试验,对比分析配方喂料的力学性能是否达到使用要求,并观察金属粉末注塑成型最终烧结的316L不锈钢材与普通机械加工工艺得到的不锈钢材的金相组织,对比分析微观差异。

2.1 物理性能

用烧结炉在不同温度下烧结试样(相同温度下烧结3次),并进行超声波清洗,然后进行物理性能测试,试验结果如表1所示。

表1 烧结试验结果

机械加工316L不锈钢的拉伸强度、弯曲力、冲击位移和烧结密度分别为502.7 MPa,17.3 kN,4.42 mm和7.91 Mg·m-3。

根据表1数据分析,可以得到下述结论。

(1)随着烧结温度的升高,316L不锈钢粉末烧结制品的各项物理性能都会提高。

(2)拉伸强度随着烧结温度提高而增大。烧结温度在1 250 ℃以下时,拉伸强度随着烧结温度升高急剧增大;烧结温度高于1 250 ℃后,拉伸强度略有升高,基本达到稳定状态。

(3)弯曲力随着烧结温度升高而增大,烧结温度在1 250 ℃以下时,弯曲力随着烧结温度升高急剧增大;烧结温度高于1 250 ℃后,弯曲力上升缓慢,即将趋于稳定状态。

(4)冲击位移随着烧结温度升高而减小,烧结温度在1 250 ℃以下时,冲击位移随着烧结温度升高急剧减小;烧结温度高于1 250 ℃后,冲击位移减小缓慢,即将趋于稳定状态。

(5)烧结密度随着烧结温度升高而增大,烧结温度在1 150 ℃以下时,烧结密度随着烧结温度升高急剧增大;烧结温度高于1 250 ℃后,密度增大缓慢,基本达到最大值;当烧结温度为1 350 ℃时,密度为7.64 Mg·m-3。假设以所测机械加工316L不锈钢的密度7.91 Mg·m-3为材料密度的理论值,则烧结温度为1 350 ℃时的烧结密度为理论值的96.6%。

由上述烧结试验结果分析可以看出,在烧结温度为1 350 ℃时,烧结性能最优。

与普通机械工艺得到的316L不锈钢相比,烧结温度为1 350 ℃时烧结的316L不锈钢的各项性能都略低,但差异不大,这与烧结成型后可能存在的孔隙有关。金属粉末注塑成型制备的316L不锈钢完全可以作为不锈钢椎间融合器的材料。

2.2 微观分析

选取没有试验且在1 350 ℃下烧结的316L不锈钢与传统机械工艺316L不锈钢进行金相组织对比,微观衡量材料的区别,如图1所示。

从图1可以发现,两种不同工艺得到的316L不锈钢的金相组织差异不大,都为奥氏体,晶粒形貌及粒度大小基本一致。

图1 不同成型工艺316L不锈钢金相组织对比

3 结论

以316L不锈钢粉末和粘结剂为原料,采用喂料流动性能试验确定的最佳喂料配方进行最佳烧结温度试验研究。结果表明,所用配方的最佳烧结温度为1 350 ℃,此温度下烧结的316L不锈钢制品的物理性能最优,其拉伸强度为486.8 MPa,烧结相对密度达到96.6%,物理性能和金相组织与普通机械工艺得到的316L不锈钢差异不大。

利用椎间融合器模具注射工艺试验得到的最佳注射工艺和本喂料试验得到的最佳烧结温度,可加工出不锈钢椎间融合器,解决了传统机械加工方法加工椎间融合器周期长且成本高的问题。本研究有助于将金属粉末注塑成型技术扩展到医学领域,使其得到更大的发展和推广。