一种带沉孔实体保持架的电铆工装

奚强,杨明奇,王梦茵

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

1 问题的提出

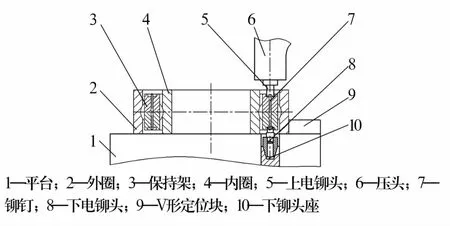

对于组合式保持架的电铆,大部分轴承厂家采用如图1所示的电铆机,该电铆机比较适合铆钉孔为平端面的实体保持架,但对于铆钉孔带沉孔的实体保持架,电铆过程的劳动强度大且效率低。以63系列深沟球轴承6330M/P5 C3P为例,其采用铆钉孔带沉孔实体保持架,成套轴承质量为25 kg。若采用图1电铆装置,每铆接一个铆钉后都需要将轴承抬起并旋转,使下电铆头对准下一个沉孔中的铆钉进行下一次的电铆过程,如此循环一周,才能完成一套轴承的电铆。电铆过程劳动强度大,效率低,且存在划伤保持架端面的风险。因此,该电铆方法已经不能满足铆钉孔带沉孔实体保持架轴承的大批量生产。

图1 改进前电铆示意图Fig1 Diagram of electric riveting before improvement

2 解决方法

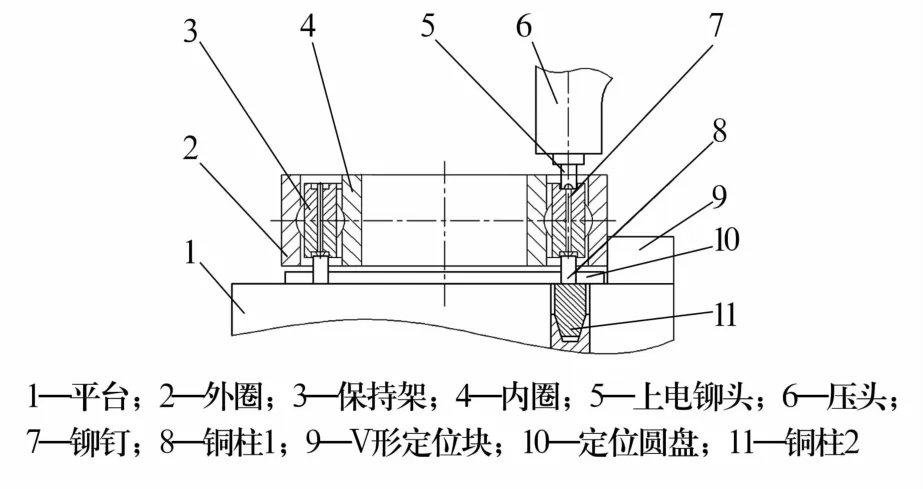

针对存在的问题,在原设备结构上增加了定位盘、铜柱1和铜柱2,改进后的电铆工装结构如图2所示。将下铆头及下铆头座改为铜柱2,安装后铜柱2与平台高度一致;铜柱1逐个装入定位盘(图3)孔中;将轴承放置在铜柱1上,所有铜柱均与铆钉圆头接触,此时,定位盘中的铜柱将轴承支起;将轴承及定位盘一起放置在平台上,调整V形定位块使上电铆头对准铆钉后,开始电铆;单个铆钉电铆结束后,整体转动轴承和定位盘,再次对准上电铆头后即可继续电铆,依次完成所有铆钉的电铆合。

图2 改进后电铆示意图Fig.2 Diagram of electric riveting after improvement

图3 定位圆盘结构Fig.3 Structure of positioning disc

3 工装要求

3.1 铜柱

铜柱1与轴承铆钉圆头接触,为保证接触的可靠性,应尽量使铜柱1的直径大,但不应超过保持架的铆钉孔沉孔直径;铜柱1高度应保证将轴承放置在工装上时轴承端面悬空。选用铜材料,主要因为铜的导电性好;铜为软材,首次电铆后会在铜柱1上形成一个包容铆钉圆头的凹坑,使铜柱1与铆钉接触更可靠。

保证铜柱2与平台高度一致。

3.2 定位圆盘

定位圆盘中定位孔的数量与轴承铆钉数量一致,分度圆直径与轴承铆钉分度圆直径一致。定位孔与铜柱1为紧配合,需要保证定位孔与定位圆盘端面垂直差。定位盘材料选用45#或A3钢,调质处理,两端面磨加工,作为定位基准。

4 使用效果

以电铆20套6330M/P5C3P轴承为例,对比改进前、后2种不同装置的电铆效果,结果见表1。改进后的电铆装置效率更高,产品表面质量好,人工劳动强度大大降低。

表1 改进前、后电铆装置使用效果对比Tab.1 Comparison of use effect of electric riveting device before and after improvement

改进后工装针对不同型号的轴承,只需要根据轴承结构及尺寸改变定位圆盘定位孔的中心径和铜柱的尺寸即可,工装制作成本低,便于更换。当需要恢复为铆钉孔为平端面实体保持架的电铆时,只需将铜柱2更换为原铜柱,使用原电铆头即可,兼顾了铆钉孔带沉孔和铆钉孔为平端面的实体保持架的电铆需求,提高了电铆机的通用性。