大型薄壁角接触球轴承铝合金保持架加工工艺改进

常永红,王超,冯振,郭晓玉,张艳丽

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

1 概述

薄壁轴承是尺寸系列中壁厚最薄的一种轴承,其套圈外径/内径≤1.34[1]。薄壁轴承相对占用更少的空间,可实现产品的小型化、轻量化。

对于直径大于ϕ400 mm的大型薄壁轴承,其保持架厚仅为5 mm左右,如果采用三爪卡盘夹持外径进行精车、钻孔等加工(工序),即便是使用很小的夹紧力也极易使工件产生变形,造成引导表面圆度误差、宽度变动量、梁宽变动量等技术指标超差等情况。

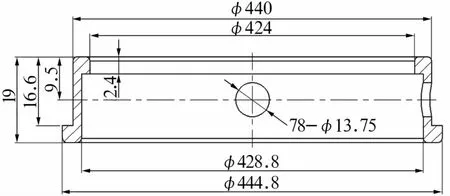

某型号大型薄壁角接触球轴承保持架结构如图1所示,材料为 LY12CZ,工件外径为444.8 mm,工件壁厚为5.6 mm,兜孔数量为78个,内外径表面均有台阶,台阶高度为2.4 mm。该保持架壁薄、兜孔数多、内外径带凸台,结构较复杂;同时产品加工精度要求较高,如引导表面圆度误差不大于0.18 mm、厚度变动量和宽度变动量不大于0.25 mm、兜孔底高及变动量不大于0.10 mm、梁宽变动量不大于0.30 mm,兜孔表面粗糙度Ra≤2.5μm。产品加工难度较大,依现有加工工艺已不能满足产品精度要求。

图1 大型薄壁保持架产品结构图Fig.1 Structure diagram of large-scale thin-walled cage

2 传统加工工艺及分析

目前大型薄壁角接触球轴承保持架加工工艺流程为:粗车端面、内径面、外径面→精车外径面→精车两端面→精车内径面→钻孔→去毛刺→切断→打磨切断面[2]。

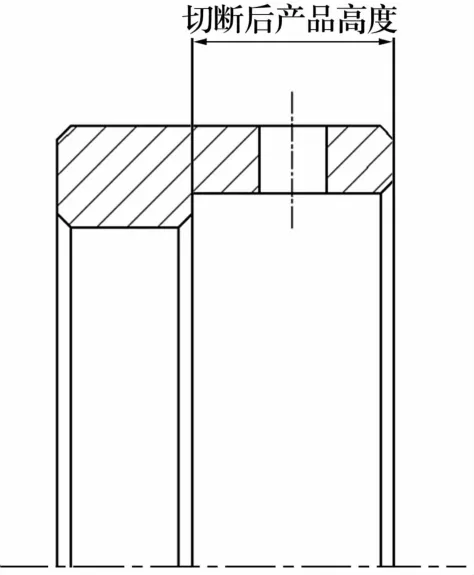

由于保持架壁薄,容易产生变形,因此加工时多采用增加加强圈的方法(图2),将内、外径面直接车至成品尺寸,然后进行钻孔,最后再进行切断,切断后手工对切断面倒角去毛刺处理,形成内、外倒角。

图2 附带加强圈的保持架结构图Fig.2 Structure diagram of cage with stiffening ring

由于该产品直径大,加工余量大,在切削过程中产生较大切削力、切削热,从而使工件产生一定内应力,引起产品变形、尺寸处于不稳定状态;同时加工过程中易产生切屑粘刀现象,影响加工精度。根据硬铝的材料特性,可以考虑通过热处理的方法对产品进行时效处理,消除工件的内应力,稳定组织和尺寸,改善机械性能。

3 改进后工艺方法

通过一次装夹将工件内、外径分多刀均匀去除余量的方式,使应力在加工过程中逐渐释放,在接近成品尺寸时,采用高转速、低进给的加工方法,以减小切削加工应力,从而减少工件变形,避免粘刀现象,保证产品加工精度;在钻孔后增加粗镗孔和精镗孔工序,进一步降低兜孔表面粗糙度值,提高兜孔加工精度[3]。

改进后工艺流程为:管料时效处理→粗车内、外径面、端面→二次时效处理→精车内、外径面、切断→去毛刺、手工打磨切断面→钻孔→粗镗孔→精镗孔→时效处理→去毛刺。

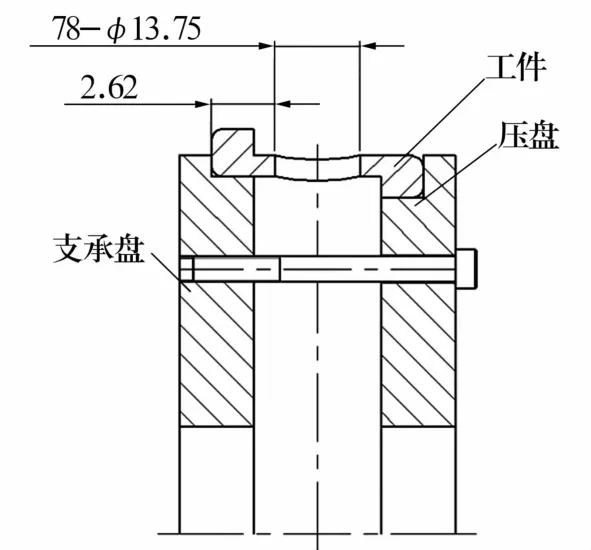

第1次时效处理主要是考虑来料毛坯制造的内应力有可能没有完全释放,为了消除由此造成的工件变形,首先对毛坯管料进行热处理,加热温度为90℃±10℃,回火2 h,目的是消除原材料的内应力;粗车内、外径面、端面后,进行2次时效处理,加热温度90℃±10℃,回火2 h,目的是消除粗车过程中产生的内应力;在精镗孔工序之后,工件连同支承盘、压盘整体进行第3次时效处理(图3),控制油温为120~160℃,保温12 h,目的是消除兜孔加工过程中产生的内应力。

图3 工件、支承盘、压盘整体结构示意图Fig.3 Overall structure diagram of workpiece,support plate and pressure plate

4 检测数据对比

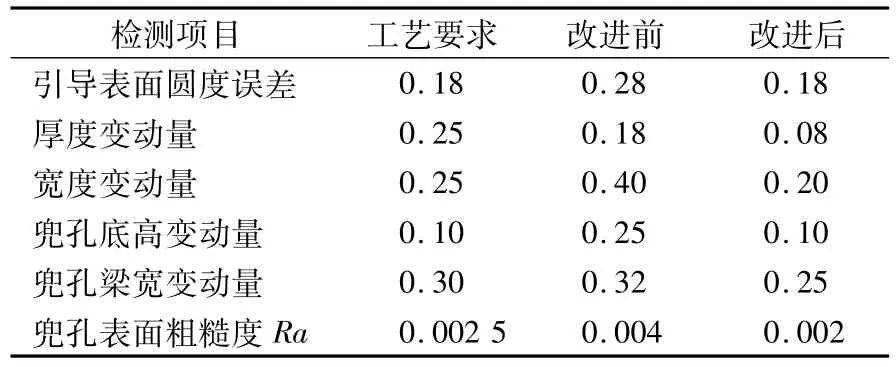

工艺改进前、后产品加工检测数据见表1。由表1可知,工艺改进后,产品引导表面圆度误差、厚度变动量、兜孔底高变动量等主要技术指标均有了明显改善,有效提高了产品精度。

表1 工艺改进前、后保持架加工检测数据Tab.1 Testing data for machining of cage before and after technology improvement mm

5 结束语

通过对硬铝材料保持架加工工艺流程调整、合理控制留量分配、采用加强圈的方法消除了工件的反复装夹变形;增加3次时效处理,将原材料及车、钻、镗等工序的内应力逐步释放,直至消除。加工后产品的各项技术指标均达到技术要求,可为其他类型薄壁保持架的加工提供参考。