浮动支承在薄壁轴承套圈磨削中的应用分析

郝雪玲,孙立才

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

在套圈的磨加工过程中,端面和外径面始终是作为其他工序加工的基准,其质量直接决定了成品的精度。薄壁套圈,特别是大尺寸薄壁套圈磨削时主要存在两方面的难题:一是端面翘曲,二是磨削变形。对于前者,可采用MKD7675双端面磨床和ELC1200型研磨机有效控制[1];对于后者,目前尚无较好的解决办法,只能通过增加磨削次数即多遍磨削的方式来控制变形,不仅延长了产品的生产周期,还大量占用人力和设备资源。如何通过控制磨削变形来减少套圈磨削次数,提高生产效率,缩短产品生产周期是当前急需解决的问题。

1 薄壁轴承外径磨削方法及支承

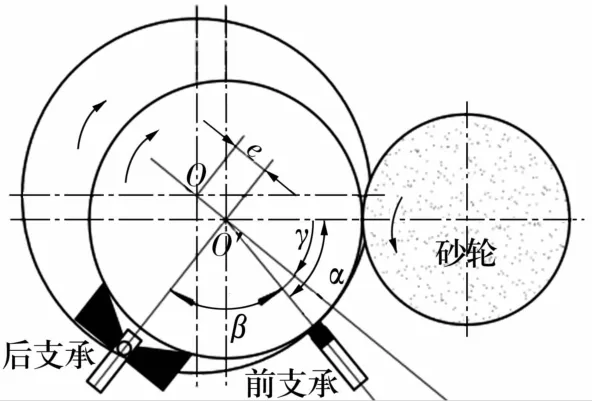

大尺寸薄壁轴承外径的磨削主要在3M2125外圆磨床上进行,工件的支承方式一般有2种:第1种采用两固定支点的电磁无心夹(图1);第2种采用具有一定浮动功能的支承(图2)。对于薄壁套圈,采用两点支承磨削时容易变形,并且前、后支承的角度以及偏心调整难度较大。采用第2种具有一定浮动功能的支承时,成圆能力将有所提高,在大尺寸薄壁轴承外径的磨削中较多采用。

图1 常规固定支承磨削外径示意图Fig.1 Diagram of conventional fixed supporting for grinding of outer diameter

图2 浮动支承磨削外径示意图Fig.2 Diagram of floating supporting for grinding of outer diameter

2 浮动支承

具有浮动功能的普通浮动支承在磨削进给量小的情况下,虽然可有效提高薄壁套圈的成圆能力,但仍需要多次磨削去除余量,效率难以满足生产需求。为进一步发挥浮动支承的优异性能,采用浮动性能更优的8支点浮动支承(图3),其具有极好的弹性,8个浮动支点均匀支承外径面,增加了套圈的支承刚性,减小了磨加工时的变形。以B70851外圈为例进行试验验证。

图3 浮动支承Fig.3 Floating supporting

3 实例分析与工艺优化

B70851外圈的尺寸及精度如图4所示,其壁厚系数(外径/内径)=1.036<1.143,属于薄壁系列,原磨加工工艺流程为:粗磨端面→粗磨外径面→粗磨内径面→粗磨外沟→车倒角及密封槽→细研端面→细磨外径面→终磨内径面→细磨外沟→终研端面→终磨外径面→终磨外沟→超精外沟→修研外径面。原工艺采用3次磨削,效率低,由于采用浮动支承粗磨外径面即可获得较好的精度,综合考虑后续加工可能引起的变形,优化工艺方案为:将原3次磨削减少为2次磨削;为进一步提高效率,粗磨内径面和粗磨沟道采用精车,与倒角和密封槽合并为一个工序加工。

图4 B70851产品尺寸及精度Fig.4 Size and accuracy of B70851

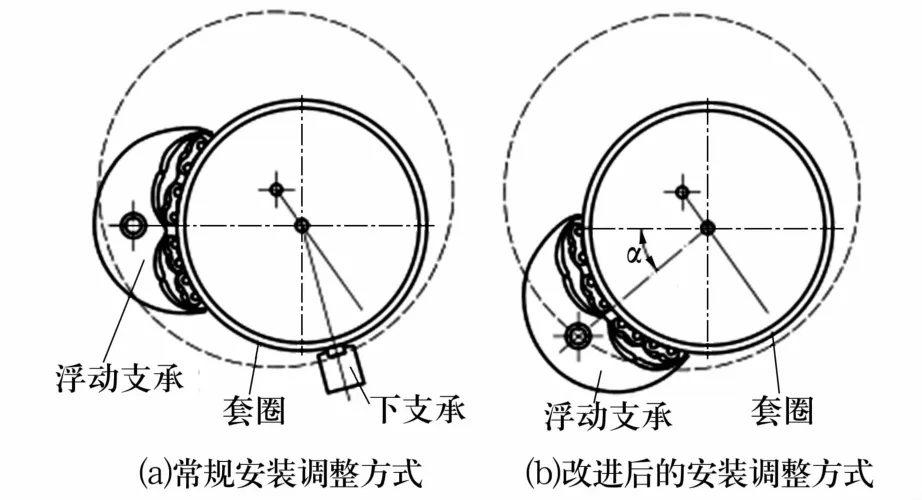

浮动支承的使用方法如图5a所示[2],但在外径面磨削时出现严重烧伤现象,调整磁力、冷却水流量、砂轮牌号等,烧伤现象并未明显改善,减小磨削进给量后,烧伤现象有所改善,但大大降低了该工序的效率。经过分析,得出烧伤的原因为8个浮动支点和固定支点与外径面之间的摩擦力过大,导致套圈瞬时停转或转速不均匀。为充分发挥浮动支承磨削薄壁套圈的优势,对其使用方法进行改进,去除固定支承,并将浮动支承逆时针旋转一定角度,如图5b所示。用部分浮动支点代替原来的固定支点,从而减小摩擦力,同时使工件在浮动支承的支点和砂轮与工件的接触点所形成的区域内稳定磨削,快速成圆。

图5 浮动支承的调整方式Fig.5 Adjusting methods of floating supporting

通过试验对浮动支承的旋转角度进行调整,在旋转角 α为10°,20°,30°下分别进行磨削,各角度下选用单一平面外径变动量VDsp(椭圆度)和平均外径变动量VDmp(棱圆度)基本一致的3个工件,磨削后检测外径圆度,结果见表1。由表1数据可知,当α=10°时,椭圆度较好,但棱圆度较差;当α=30°时,结果与此相反;当α=20°时,椭圆度和棱圆度均取得较好效果。在确定浮动支承的最佳调整角度后,对B70851轴承进行工艺优化试验。

表1 不同支承角度下粗磨后套圈的精度Tab.1 Accuracy of rings after rough grinding at different supporting angles

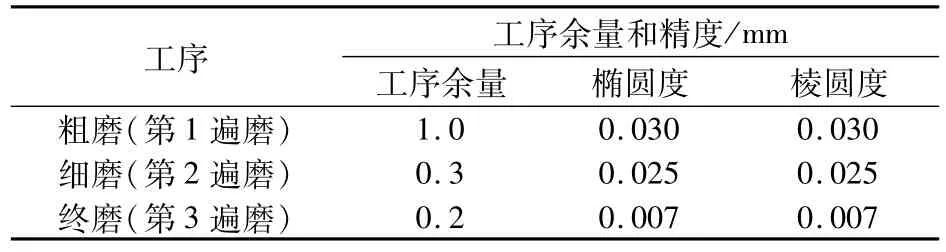

B70851原工艺采用3遍磨,其中外径各工序的余量和精度见表2。试验选用40件外圈进行粗磨,为提高效率及确定毛坯余量,粗磨余量按照将原始椭圆消除(零件去黑皮)后再去除0.05mm的原则进行,粗磨后将上述外圈的内径面、沟道、密封槽、倒角进行车加工,加工后检测外径的椭圆度和棱面度,结果见表3。由表2、表3可以看出:

表2 B70851原工艺的工序余量和精度Tab.2 Process margin and accuracy of original processes for B70851

表3 粗磨及精车后零件的精度Tab.3 Accuracy of parts after rough grinding and finish turning mm

1)外径粗磨后,套圈的椭圆度和棱圆度均十分理想,证明支承的调整角度合理。

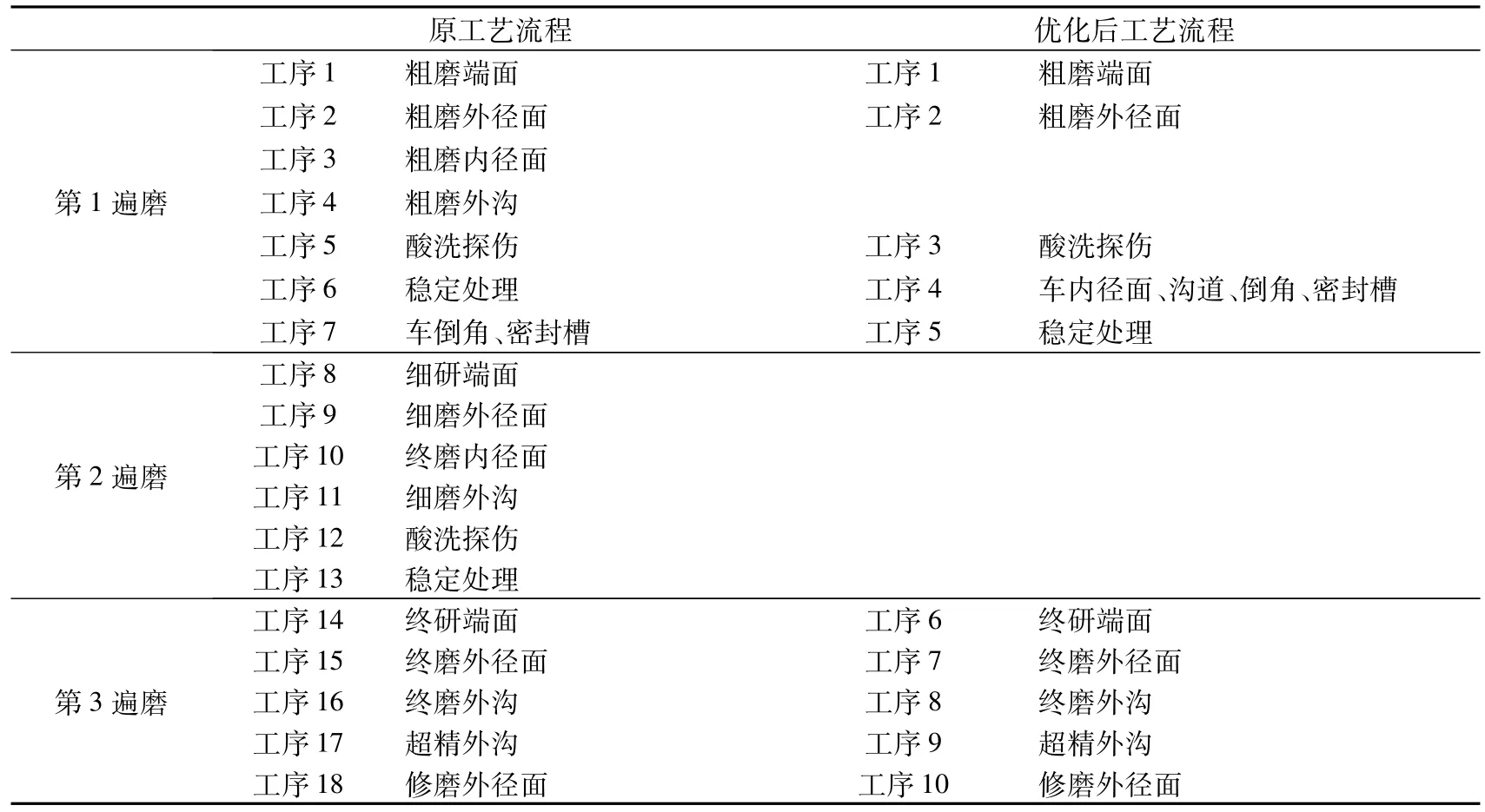

2)17件套圈(占比43%)的精度已达到原工艺终磨的要求,其余23件套圈(占比57%)的精度达到原工艺细磨的要求。此外,车加工后仅7#,8#,10#,18#,33#套圈变形较大,超过原工艺细磨的要求,但仍在可接受的范围。在此基础上,套圈再进行1次终磨即可达到图纸规定的各项精度指标,由此可见B70851采用2遍磨削的车、磨结合工艺是完全可行的,优化前后的工艺见表4。优化后,磨加工工艺由原来的18个工序减少为10个工序,外径车加工余量可减少0.5 mm,极大地缩短了产品的生产周期。

表4 B70851外圈工艺流程对比Tab.4 Comparison of processes for outer ring of B70851

4 结束语

1)对浮动支承的使用安装方法进行了深入探索,采用全新的安装调整方式解决了磨削时的烧伤问题,并通过试验得出了角度调整范围以及最佳调整角。

2)对B70851外圈进行小批量工艺试验,确定了优化工艺。优化后,磨加工工艺由原来的18个工序减少为10个工序,外径车加工余量可减少0.5mm。