基于RomaxCLOUD的高速铣削电主轴轴承优化设计

刘译励,王东峰,董雷,张进华

(1.西安交通大学 机械制造系统工程国家重点试验室,西安 710054;2.洛阳轴承研究所有限公司,河南洛阳 471039)

高速电主轴以其转速高、功率大、噪声低、响应快等优点,广泛应用于机床、电子产品、工业制造等领域的高速加工设备中[1-3]。电主轴的核心支承单元是轴承,其性能对主轴系统的动力学特性及加工稳定性至关重要。电主轴转速和产品质量要求的不断提高,使标准轴承难以满足其需要,对非标轴承进行参数化设计成为解决这一问题的有效途径。对非标轴承进行参数化设计时,为保证主轴转子系统的稳定性和动态性能,需保证轴承的刚度与最小油膜厚度;此外,因转速高会导致离心力及陀螺力矩较大,滚动体与套圈接触应力增大,导致轴承发热严重和疲劳寿命降低,应尽量减小该方面的影响。

前人对高速电主轴系统进行了大量的研究,文献[4]基于Jones拟静力学模型建立了考虑弹流润滑影响的耦合滚动体/套圈接触刚度和油膜刚度的滚动轴承刚度计算模型,分析了润滑油动力黏度、黏温系数和黏压系数对球轴承刚度的影响;文献[5]基于Jones拟静力学模型和Hertz接触理论建立完整的刚度矩阵分析表达式对轴承刚度进行了计算;文献[6]考虑轴承径向、轴向和倾斜轴承变形之间的耦合,采用组合曲面积分和有限元法求解滚动体与滚道之间的接触力学,建立全填充的刚度矩阵;文献[7]通过 ANSYS,FLUENT和Workbench三者之间的数据交换,运用单向流-固耦合方法研究主轴单元的流固耦合特性,分析了压力场对液体静压轴承油膜厚度的影响;文献[8]利用ANSYS研究了不同工况下热效应对高速角接触球轴承疲劳寿命的影响;文献[9]修正了复合工况和高可靠度条件下高速滚动轴承寿命计算方法。上述针对高速加工技术中的轴承刚度、油膜厚度与寿命分析,主要是通过复杂的理论推导或者用有限元软件进行仿真分析,理论分析计算量大,有限元软件如ANSYS等求解效率低。

针对高速铣削对高速轴承的性能要求,基于RomaxCLOUD轴承设计与分析软件[10],对高速铣削加工中心在15 000 r/min转速下的HMC80高速电主轴所用高速角接触球轴承进行设计,通过对轴承刚度、最小油膜厚度和轴承寿命的多目标优化,设计了更适合高速铣削使用的非标轴承;并通过RomaxCLOUD软件对优化设计后的非标轴承进行了仿真分析。

1 仿真模型

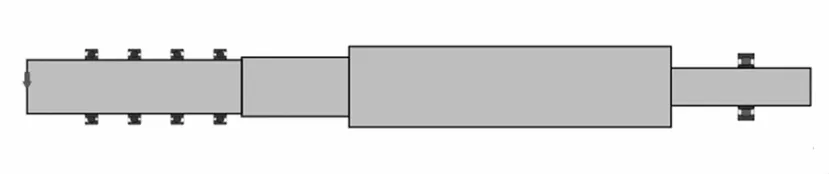

基于RomaxCLOUD对HMC80高速电主轴建立简化仿真模型,如图1所示。前支承采用2组背对背组配的角接触球轴承串联安装。2组轴承背对背安装时力作用点跨距较大,故悬臂端刚性较大,抗变形能力强,同时可防止轴受热伸长造成轴承卡死[11];4套轴承间留有一定的空隙以便于润滑散热。后支承选用圆柱滚子轴承NU2214,轴承承载能力较大,可轴向移动,适于做自由端支承。

图1 HMC80电主轴轴承配置Fig.1 Configuration of bearing in motorized spindle HMC80

2 优化设计方法

2.1 正交试验设计

采用正交试验法[12]求解球数 Z、球径 Dw、内圈沟曲率半径系数fi和外圈沟曲率半径系数fe的最优水平组合,每个变量水平个数均设定为4个,采用L16(44)正交表。

2.2 多目标函数的功效系数法

功效系数法可将多目标函数值统一为0~1之间的数值,各目标函数值根据其重要程度不同,设定不同的函数权数,便于直观地显示试验结果的综合优劣程度,且与正交试验法结合能综合全面地得到最优水平组合。功效分析法分析步骤为:

1)确定反应总体特征的各项评价指标xi;

3)计算各项评价指标的功效系数为

4)根据各项评价指标的重要程度,确定各项指标的权数wi;

5)总功效系数为

根据高速铣削实际工况,为了减弱铣削时高频振动带来的影响,提高铣削时的平稳性,对轴系刚度要求很高,而轴承的配置与刚度对轴系刚度影响显著,在合理配置的基础上,首先应保证轴承刚度K满足要求;最小油膜厚度过小易导致轴承非正常失效,为保证轴承在正常运行寿命内服役稳定,应保证最小油膜厚度h取值合理;最后应保证轴承正常运转能达到寿命L10。故轴承刚度K、最小油膜厚度h和寿命L10权数依次取为0.5,0.3,0.2。其中轴承寿命计算参考 ISO/TS 16281:2008《Rolling bearings—Methods for calculating the modified reference rating life for universally loaded bearings》,该标准考虑较多影响因素,更接近真实工况。

3 参数优化设计

3.1 固定参数

模拟实际高速铣削工况,选用高速钢圆柱铣刀对工件进行顺铣精加工,利用切削力计算公式,计算出铣削进给抗力约为1 500 N,铣削过程中使工件抬起或压紧的力约为1 300 N;电主轴转速n=15 000 r/min;前支承4套相同的角接触球轴承的主要结构参数为:外径D=140 mm,内径d=100 mm,宽度B=24 mm,接触角 α=15°,各轴承均采用ISO VG 1000矿物油润滑。

3.2 变量参数

根据高速角接触球轴承设计经验,在满足RomaxCLOUD软件内嵌的设计角接触球轴承时的球径、球组节圆直径和球数约束条件下,水平取值应尽量分散,以便获得最优水平组合。同时考虑高速和离心力的影响,通常选取小的球径,并取较大的沟曲率半径系数(均大于0.52)。基于以上分析,球数 Z取为 20,22,24,26;球径 Dw取为 12,12.2,12.4,12.6 mm;fi取为 0.525,0.530,0.535,0.540;fe取为 0.520,0.525,0.530,0.535。

3.3 仿真与分析

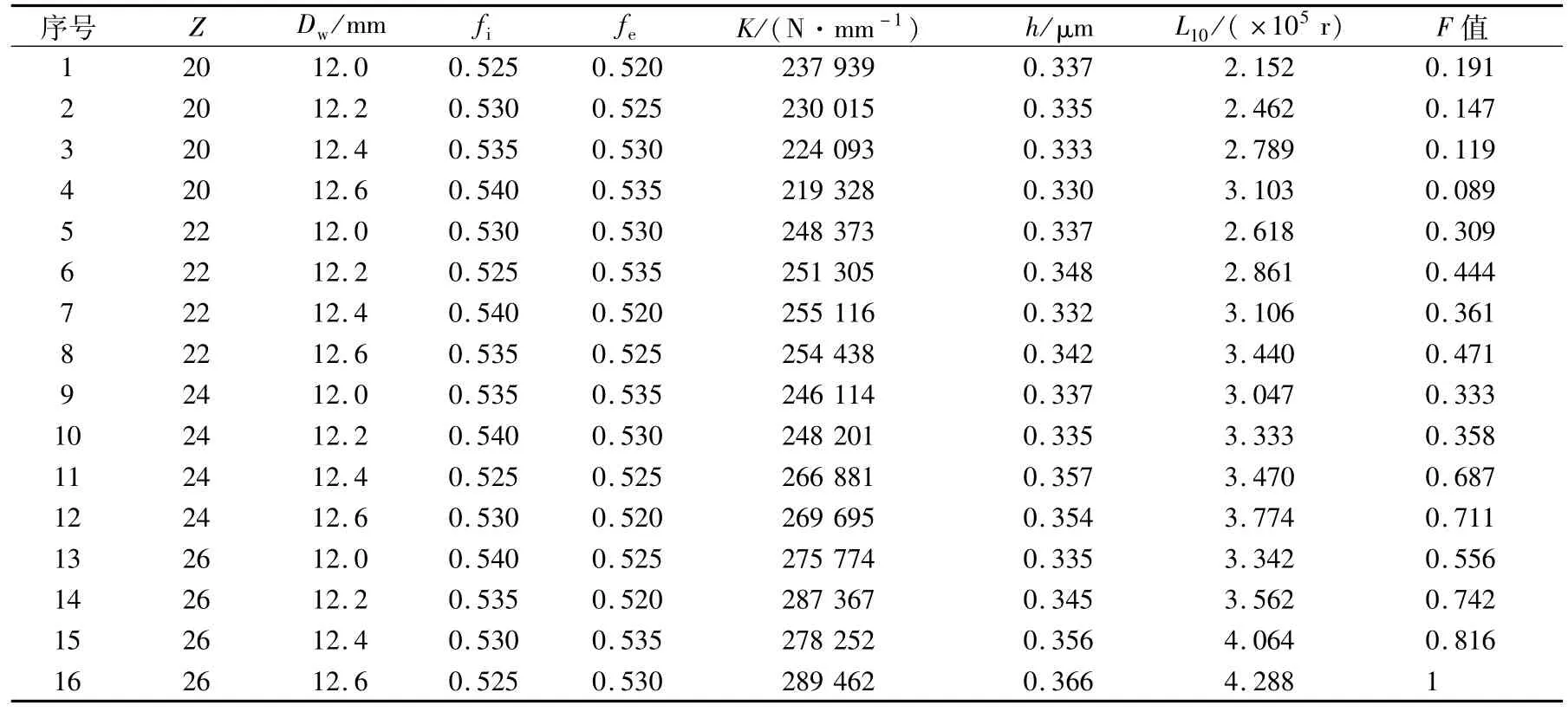

对于高速铣削轴承组,最前端即最靠近铣削刀具的轴承最易失效,为减小铣削时的振动幅度以提高加工精度,对最前端轴承刚度要求十分严格,现对该处轴承进行仿真与分析。仿真时设置定位预紧位移为20μm。采用L16(44)正交表,仿真试验结果见表1,仿真试验的极差分析见表2。

表1 正交试验结果Tab.1 Orthogonal experiment results

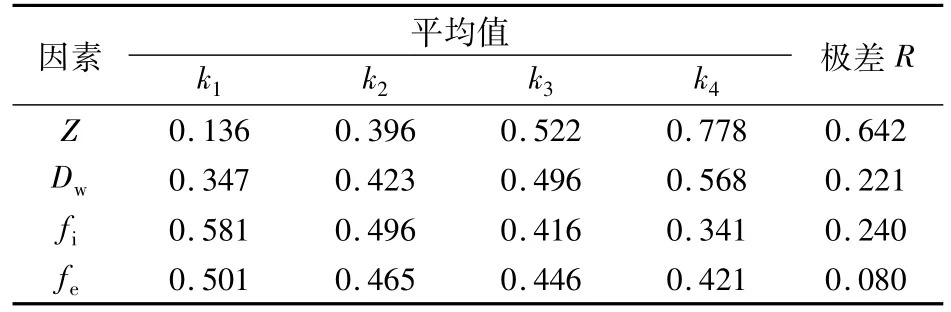

表2 仿真试验的极差分析Tab.2 Range analysis of simulation experiments

表2中 ki(i=1,2,3,4)行的 4个数分别对应Z,Dw,fi和fe的第i个水平所对应的总功效系数F值之和的平均值。极差R是同一行ki中最大值减去最小值,反映了因素水平对试验指标的影响程度,据此可得出因素主次为Z>fi>Dw>fe。由表2极差分析可选出最优水平组合为Z=26,Dw=12.6 mm,fi=0.525和 fe=0.520。通过 Romax-CLOUD轴承设计与分析软件对最优水平组合进行验证,得出在该水平组合下的轴承刚度为300 522 N/mm,最小油膜厚度为 0.364μm,疲劳寿命为4.159×105r。

3.4 最优水平组合时轴承刚度性能验证

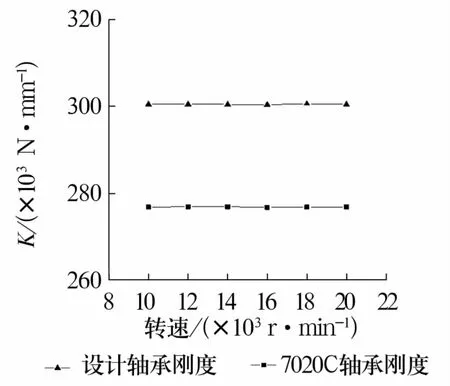

由于设计正交试验将轴承刚度视为最重要指标,在上述得到的最优水平组合下,主轴前端所受径向力不变,利用RomaxCLOUD软件对主轴转速与最前端轴承的径向刚度进行分析,并与标准7020C轴承进行对比,结果如图2所示。从图中可以看出,转速对轴承刚度影响较小,相比于7020C标准轴承,优化设计的轴承径向刚度明显更高。

图2 轴承刚度随转速的变化Fig.2 Variation of bearing stiffness with rotatonal speed

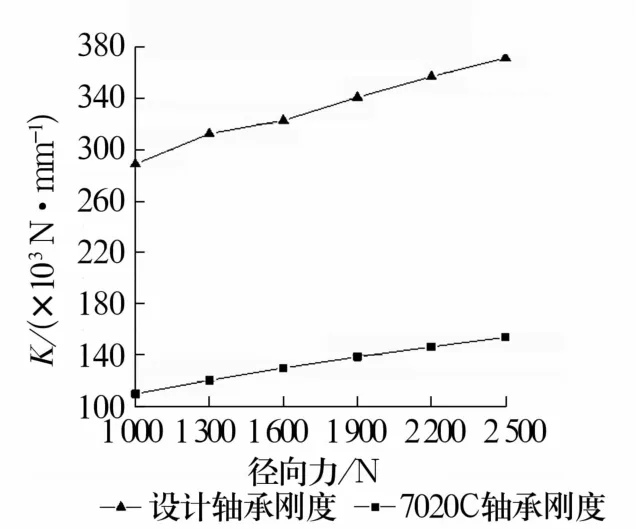

此外,在转速为15 000 r/min条件下,对主轴前端中心处所受径向力与最前端轴承的径向刚度进行分析,并与标准7020C轴承进行对比,如图3所示。由图可知,轴承径向刚度随主轴所受径向力的增大而增大,相同径向力下,优化设计的轴承具有更高的径向刚度。

图3 轴承刚度随径向力的变化Fig.3 Variation of bearing stiffness with radial force

4 结束语

基于RomaxCLOUD轴承设计与仿真系统,综合使用多目标函数优化方法以及正交试验,结合HMC80高速铣削加工中心电主轴特点,获得了前支承角接触球轴承参数最优水平组合,刚度验证结果满足要求。相比于传统实际试验方法,利用RomaxCLOUD优化设计工具以及正交试验优化设计方法,可更方便高效地进行主轴系统中轴承的分析与优化。但由于仿真过程未经实际试验验证,所得结果均基于RomaxCLOUD内部计算公式,与实际试验结果会有一定误差,需要后期实际试验对设计结果进行进一步验证。