色连二矿选煤厂选煤工艺及项目建设特点分析

母长春

(大地工程开发(集团)有限公司,天津300381)

煤泥是煤炭在开采、洗选过程中产生的一种副产品[1-2]。在煤炭洗选过程中,由于原煤质量不同,煤泥产量也存在着差异,一般煤泥约占入选原煤量的10%~20%[3]。少数煤质较好或仅块煤入选的选煤厂,由于细泥产量较小,对产品质量影响不大;但大部分全入选的选煤厂由于细泥产量大、灰分高、水分高、发热量低,脱水后的煤饼粘度大且排料不连续,会对产品质量产生很大影响,如果煤泥掺配不均匀,会造成商品煤质量波动较大,在极端情况下还会造成车皮粘结而难于卸车(尤其是在冬季,会造成车皮冻结无法卸车),运输溜槽和煤仓堵塞,甚至造成系统停产等[4]。煤泥大量堆积不但占用有限的土地资源[5-6],而且存在遇水流失、风干飞扬的问题,对周边环境污染严重[7-8]。可见,煤泥不仅影响选煤厂生产的正常进行,也制约着矿区环境的可持续发展,煤泥减量化生产是从根本上解决煤泥合理利用问题的关键。

近年来,随着神东矿区煤炭的大规模开采,薄-中厚煤层的开采已纳入生产计划;此外,由于大采高采煤设备在煤矿开采中的逐步应用,在开采过程中出现了“割顶/割底”或“漏顶”现象,也导致原煤中混入的矸石不断增加,原煤灰分升高。为了稳定商品煤质量,全面提高优质动力煤产量,神东矿区现有一些选煤厂均在原来主要洗选块煤的基础上,增加了末原煤洗选系统,以降低原煤入选下限,稳定并提高产品质量[9]。

1 概述

色连二矿选煤厂是色连二号矿井的配套选煤厂,位于鄂尔多斯市神东矿区北部的高头窑矿区,建设规模与矿井相同,为10.0 Mt/a,入选原煤具有高灰分(20%~40%)、高水分(24%~28%)、高泥化程度(压滤煤泥灰分≥60%)、发热量低(15.12~15.96 MJ/kg)等特点,产品定位为优质动力煤(发热量在20.16 MJ/kg以上)和普通动力煤(发热量为17.64~18.90 MJ/kg)。根据其煤质特点与产品定位,入选下限的确定对该厂工艺设计至关重要。

2 入选下限的确定

2.1 产品发热量测算

色连二号矿井位于高头窑矿区的中部区域,北部为高头窑矿,西部与城梁矿接壤,东部为色连一矿。高头窑矿井为生产矿井,可采煤层、煤种、开采方式、赋存条件等均与色连二号矿井基本相同,因此选用高头窑矿井原煤筛分、浮沉资料作为色连二矿选煤厂设计的基础资料,并结合周边选煤厂的调研结果对其进行校正。

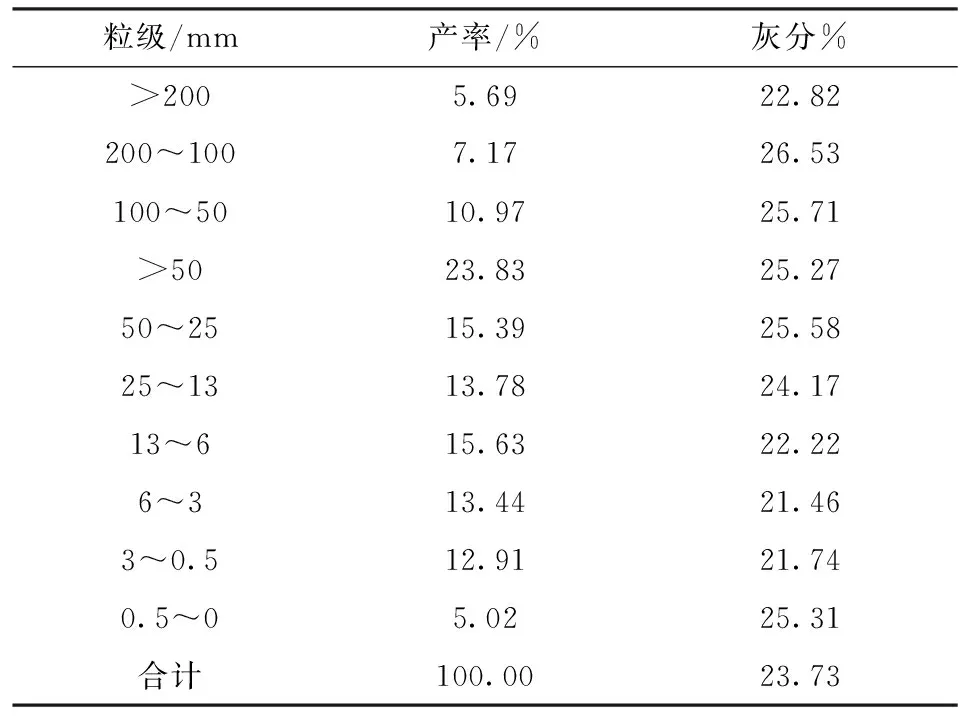

原煤筛分、浮沉试验结果见表1和表2。

表1 校正后的原煤粒度组成

表2 校正后的原煤各粒级浮沉组成Table 2 Float-and-sink data of different density fractions of raw coal after correction %

通过调研周边选煤厂原煤、块精煤、混煤产品发热量化验数据,根据色连二矿选煤厂各产品的灰分(Ad)和水分(Mt),可推导出各产品的发热量计算公式,分别为:

原煤发热量Qnet,ar=28.55-0.26Ad-0.25Mt;块精煤发热量Q′net,ar=27.13-0.17Ad-0.25Mt;混煤发热量Q"net,ar=27.49-0.25Ad-0.22Mt。

对原煤洗选前后(原煤全部入选、煤泥掺回产品)各粒级的产率和发热量的变化进行了测算,得到各粒级原煤洗选前后的发热量数据对比,见表3。

从表3数据可以看出:原煤经洗选后,各粒级灰分均降低,但是水分升高;随着粒度减小,发热量提高幅度减小。对于入水的煤泥(<0.25 mm粒级),发热量出现大幅降低,主要原因是因为煤颗粒比表面积加倍增加,水分升高幅度过大所致。因此,随着分选下限降低,产品灰分降低对于产品发热量是正增长。但是水分增加对于产品发热量是负增长,特别是分选下限降低后,分级效率下降导致的入水煤泥量增多对于产品发热量负面影响很大。

表3 洗选前后原煤各粒级发热量数据对比Table 3 Comparison of calorific values of each size fraction of raw coal before and after cleaning %

2.2 最佳分选下限的确定

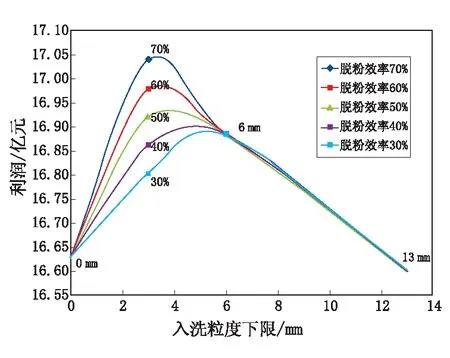

为了确定最佳的分选下限,分别选取入选下限为0、3、6、13 mm进行测算。为了建立分级效率与经济效益模型曲线,煤炭产品价格和洗选成本等基础数据选取如下:①产品发热量为16.72 MJ/kg(4 000 kcal/kg)时市场价为140元/t,发热量每相差0.42 MJ/kg(100 kcal/kg),价格变化13元/t(一般为10~15元/t,设计取中间值);②吨煤洗选成本按10元/t计算。

原煤分级效率的取值说明如下:入选下限为0时为全部入选;入选下限为6 mm的情况在生产中较为普遍,原煤6 mm筛分效率一般为60%~85%,取中间值70%;入选下限为13 mm时,根据生产经验,筛分效率取值85%;入选下限为3 mm时,对原煤3 mm筛分效率依次取值30%、40%、50%、60%、70%,以此判断3 mm筛分效率变化对经济效益的影响。

根据计算结果,绘制出不同分选下限的经济效益变化曲线,如图1所示。对图1中各曲线进行分析,可知:

(1)当分选下限为0,即原煤全部入选时,获得的经济效益要高于分选下限为13 mm时。

(2)分选下限为6 mm时的经济效益要高于分选下限为0和13 mm时。

图1 不同分选下限的经济效益变化曲线

(3)分选下限为3 mm时的经济效益受分级效率波动的影响较大。当3 mm筛分效率低于45%时,经济效益不如分选下限为6 mm时;当3 mm分级效率达到50%时,其经济效益与分选下限为6 mm时接近。3 mm分级效率越高,经济效益增幅越明显。

从现场调研的6 mm分级效果看,6 mm分级效率一般为60%~85%,结合色连二号矿井原煤水分较高,筛分难度大,3 mm分级效率达到60%以上存在一定的技术风险,故工艺设计时将6 mm作为色连二矿选煤厂分选下限。此外,寺河选煤厂生产实践表明,将传统1.5 mm湿法脱泥工艺改为3 mm干法脱粉工艺,不仅可提高末煤产品产率,而且能大大降低洗选末煤时的煤泥量,减轻煤泥水系统的压力,经济效益良好[10]。因此,随着3 mm干法筛分技术的日臻成熟,色连二矿选煤厂后期也可以通过更换3 mm筛板进行干法脱粉入选,实现选煤厂经济效益的最大化。

3 选煤工艺确定

根据选煤厂产品结构与煤质分析确定6 mm为入选下限后,色连二矿选煤厂生产工艺最终确定为: 200~13 mm粒级块原煤采用重介浅槽分选,13~6 mm粒级末原煤采用有压两产品重介旋流器分选,<6 mm粒级粉煤旁路,3~0.25 mm粒级粗煤泥采用弧形筛+高频筛+煤泥离心机脱水回收,<0.25 mm粒级细煤泥采用两段浓缩、筛网沉降式离心机和板框压滤机联合回收工艺。该工艺具有如下特点:

(1)通过深度筛分,将入选粒级限定为200~6 mm,可减少煤泥入水量,最大限度地提高产品发热量,确保最佳经济效益。

(2)采用弛张筛作为6 mm筛分设备,可以解决原煤水分高、难以筛分的问题[11]。

(3)块煤重介浅槽、末煤重介旋流器选煤方法对原煤煤质变化的适应性强,并且分选精度高,自动化程度高,系统简单,易于操作和管理[12]。

(4)工艺流程和工艺环节的设置结合了周边选煤厂生产经验,做到了合理、简洁,工艺系统完善,且对煤质适应性强,适用于泥化煤的分选。

4 项目建设特点

自投产运行以来,色连二矿选煤厂运行效果良好,其中原煤实际处理能力达10.0 Mt/a,综合介耗约为吨原煤0.65 kg,原煤吨煤电耗为4.72 kW·h,吨煤清水耗量约为0.065 m3,各项指标均达到国内先进水平,经济和社会效益良好。该项目建设特点为:

(1)投资低。色连二矿选煤厂总投资约3.7亿元(含2 600万元预备费),工程实际投资约3.4亿元。与鄂尔多斯地区其他千万级大型动力煤选煤厂相比,吨煤投资较低。

(2)建设速度快。选煤厂建设工期约11个月,与鄂尔多斯地区其他同规模、同类型选煤厂相比,建设速度快,建设质量获得一致好评。

(3)设计理念先进。色连二矿选煤厂采取的深度筛分工艺,为国内新建大型选煤厂中首次创新性采用。根据色连二矿选煤厂多年的实际生产数据统计和分析,深度筛分工艺既提高了产品发热量,又降低了生产费用,经济效益明显。

5 结语

深度筛分的成功应用将鄂尔多斯地区选煤厂中普遍采用的“一期建设块煤洗选系统、二期建设末煤洗选系统、三期建设深度筛分系统”的三期建设模式一步建设到位,三步并作一步走,既解决了煤质波动对生产造成的影响,又避免了重复改造,树立了西部地区选煤厂建设模式的新标杆,为内蒙古自治区东胜煤田动力煤选煤厂的建设提供了有益的指导和借鉴。