昌泰煤业有限公司选煤厂工艺改造实践

杨 阳

(1.中煤科工集团唐山研究院有限公司,河北 唐山063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山063012)

昌泰煤业有限公司选煤厂(以下简称“昌泰选煤厂”)位于山西省寿阳县红花堙村,于2015年年底建成投产,是一座设计能力为1.20 Mt/a的矿井型选煤厂。选煤工艺为:原煤以13 mm分级,<13 mm粒级原煤直接作为商品煤,100~13 mm粒级块煤采用单段动筛跳汰机排矸,煤泥水采用旋流器组浓缩分级后,0.5~0.15 mm粒级煤泥采用高频筛脱水回收,<0.15 mm粒级煤泥采用浓缩机、压滤机联合回收。

由于工艺设计阶段对原煤煤质分析不充分,精煤产品定位不合理,导致工艺设计不合理,选煤厂建成后一直不能正常运行,设备长期闲置,造成极大的资源浪费,并严重影响企业的经济效益。因此,必须对原选煤工艺进行调整和改造,以实现选煤厂的正常运行。

1 存在问题

(1)精煤产品定位不合理。昌泰煤业有限公司矿井现采煤层为9号煤层,该煤层煤炭为贫煤,可作为工业原料和民用燃料,洗选加工后也可作为高炉喷吹煤产品[1]。就销售价格来看,高炉喷吹煤远远高于动力煤,周边选煤厂的精煤产品均作为高炉喷吹煤销售[2]。原工艺设计主选设备选用单段动筛跳汰机,无法产出低灰、低硫的高炉喷吹煤产品,所产精煤只能作为动力煤产品销售,致使选煤厂的经济效益受损严重。

(2)未考虑采煤工艺对原煤煤质的影响。昌泰煤业有限公司矿井采用综采放顶煤采煤工艺,导致顶板、底板和夹矸都混入原煤中;加之煤层不稳定,断层多,致使<13 mm粒级原煤质量严重下降,甚至不能直接作为商品煤。此外,原工艺设计中将<13 mm粒级原煤直接掺入精煤,导致精煤产品质量严重下降,甚至不能产出质量合格的动力煤产品。

(3)煤泥水处理系统生产压力过大。原工艺设计中原煤采用一台GFS1860振动筛以13 mm分级,此时进入主选系统的煤泥很少,故采用一台φ7 m的深锥浓缩机和一台XMZ300/1500-U箱式压滤机回收细煤泥。由于采煤工艺的影响,原煤中的细粒煤增加,振动筛分级效率下降,洗选系统的煤泥增多;加之9号煤层顶板和底板主要为泥岩、炭质泥岩和砂质泥岩,矸石存在泥化现象,导致煤泥水处理系统生产压力过大,进而影响选煤系统的正常运行。

2 原煤特性

选煤工艺设计的基础是原煤煤质,其是选煤工艺制定、工艺流程计算和洗选设备选型的基本依据。原煤煤质分析是否透彻,原煤特性把握是否准确,直接关系到选煤工艺流程制定是否合理[3]。

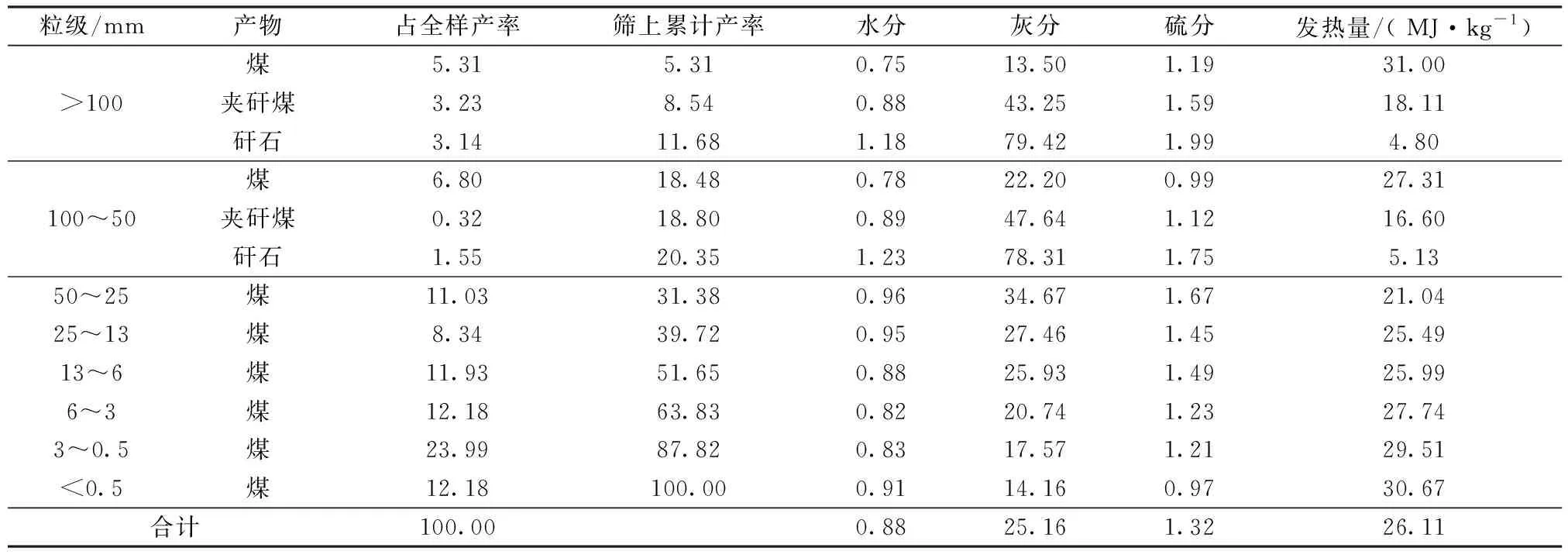

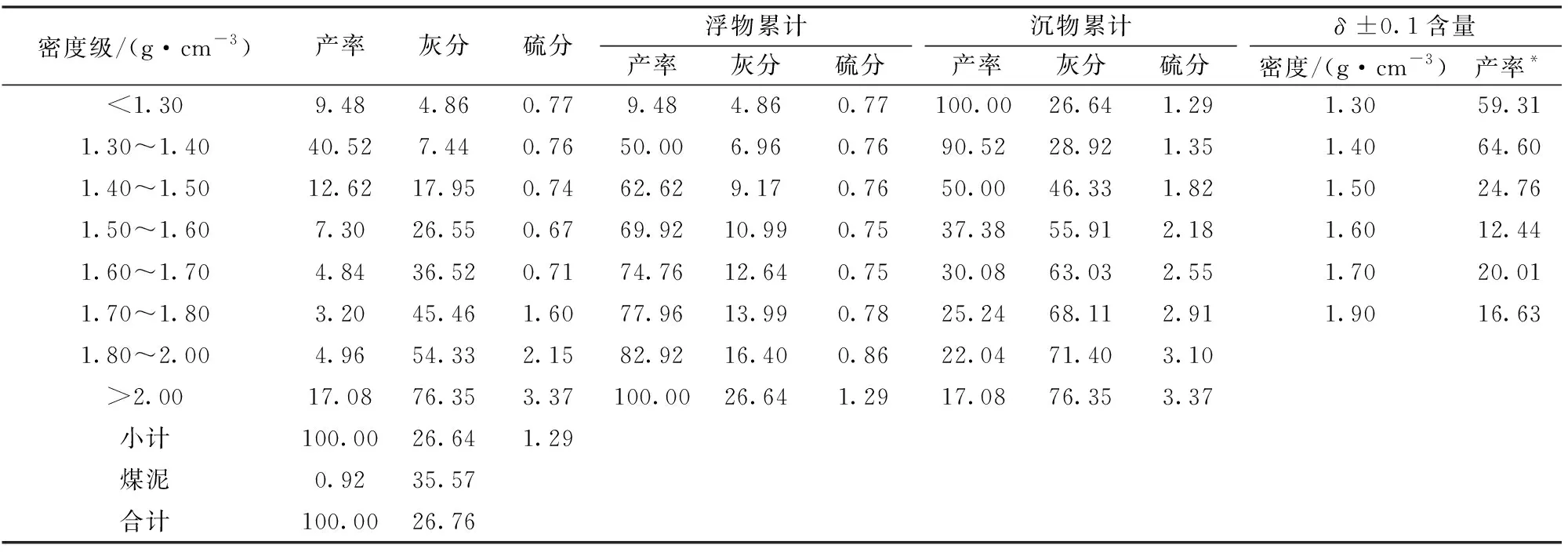

入选原煤的粒度组成见表1。50~0.5 mm粒级原煤的密度组成见表2。

表1 原煤粒度组成Table 1 Raw coal size analysis %

表2 50~0.5 mm粒级原煤密度组成

注:δ±0.1含量中的产率为扣除沉矸或低密度物的产率[4]。

由表1可知:原煤灰分为25.16%,硫分为1.32%,发热量为26.11 MJ/kg,属于中灰、中硫、中高发热量煤;高炉喷吹煤要求精煤灰分≤11%,硫分≤0.80%[4],其经过洗选加工后,可以作为高炉喷吹煤产品。3~0 mm粒级产率为36.17%,灰分为16.42%,硫分为1.13%,说明末煤含量高,灰分、硫分均不符合高炉喷吹煤的质量要求,不能直接作为产品,而需要全粒级入选。

由表2可知:<1.60 g/cm3密度级的产率为69.92%,灰分为10.99%,硫分为0.75%,说明通过洗选加工能够分选出符合要求的高炉喷吹煤。煤泥产率为0.92%,灰分为35.57%,其灰分高于原煤灰分,说明矸石存在泥化现象。

3 改造方案

3.1 原则流程

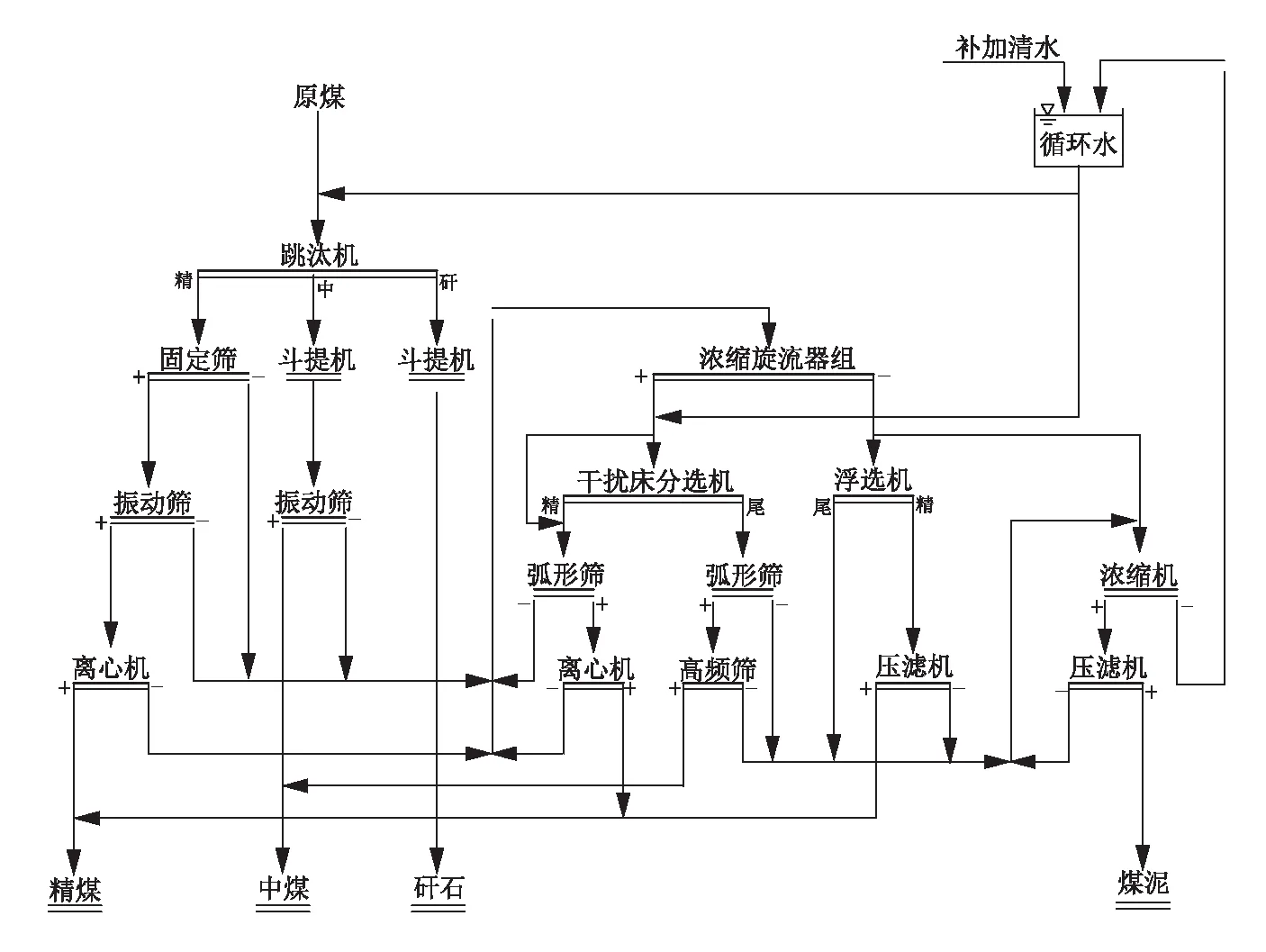

在生产高炉喷吹煤时,原煤需要全粒级入选,分选密度在1.60 g/cm3左右,此时δ±0.1含量为12.44%,原煤属于中等可选煤[5],适宜的主选工艺有跳汰分选和重介分选两种[6]。在分选中等可选煤时,跳汰选煤工艺也能获得较好的工艺指标[7],结合附近选煤厂的选煤工艺及其应用效果,确定改造后的选煤工艺为跳汰机分选、干扰床分选机(TBS)分选、浮选机分选的联合工艺(图1)。

图1 改造后的原煤洗选原则流程

100~0 mm粒级原煤采用跳汰机分选,跳汰精煤脱水筛的筛下水和精煤离心脱水机的离心液采用旋流器组浓缩分级;旋流器底流采用TBS分选,TBS精煤经离心脱水机脱水后作为精煤产品,TBS尾煤经高频筛脱水后作为中煤产品;浓缩旋流器溢流采用浮选机分选,浮选精矿经隔膜压滤机脱水后作为精煤产品,浮选尾煤通过浓缩机、压滤机回收。

此次工艺改造分为两期建设,土建部分一次完成,TBS分选系统和浮选系统在二期建设,设备购置和安装也分两期进行。一期工程的主选系统不变,煤泥水处理系统有所变动,改为浓缩旋流器底流经离心脱水机脱水后作为精煤产品,溢流采用浓缩机、压滤机回收。此外,此次工艺充分考虑了生产系统的灵活性,可通过调整管道上的阀门改变煤泥水的走向,便于一期、二期选煤工艺的灵活对接。

3.2 设备选型

设备选型遵循以下原则: 关键设备选用国际广泛使用的设备,或者基于国外先进、高效、可靠技术的国内组装设备[8];需要考虑采煤工艺、煤层变化对原煤煤质的影响,主要表现为末煤量大、矸石量大;由于场地有限,选用高效深锥浓缩机作为煤泥水处理设备;由于矸石存在泥化现象,选用处理能力较大的煤泥水处理设备;高炉喷吹煤对水分要求严格,增加一台卧式振动卸料离心脱水机;水分对中煤产品的发热量影响较大,采用斗式提升机、振动筛脱水。

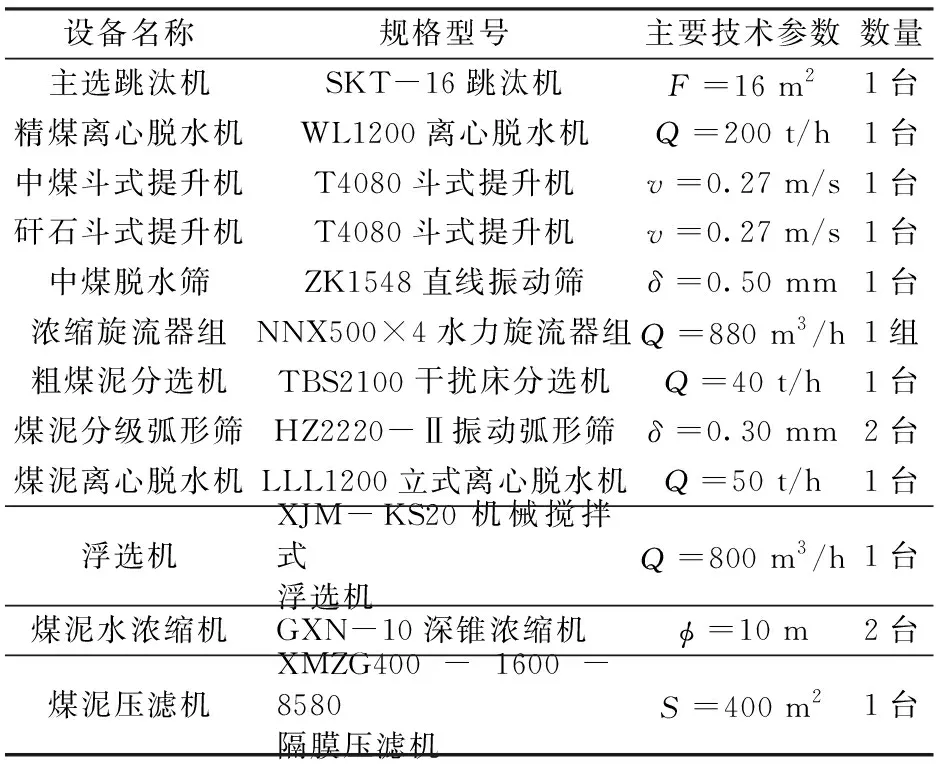

为了降低改造成本,继续利用性能可靠的原精煤脱水筛、粗煤泥高频脱水筛等设备,并在对其他可利用设备改造与优化的基础上加以利用,例如:将原箱式压滤机改为隔膜压滤机、为深锥浓缩机增加倾斜板[9-10]等。除利用原有设备外,新增了部分设备,新增设备选型见表3。

4 生产效果

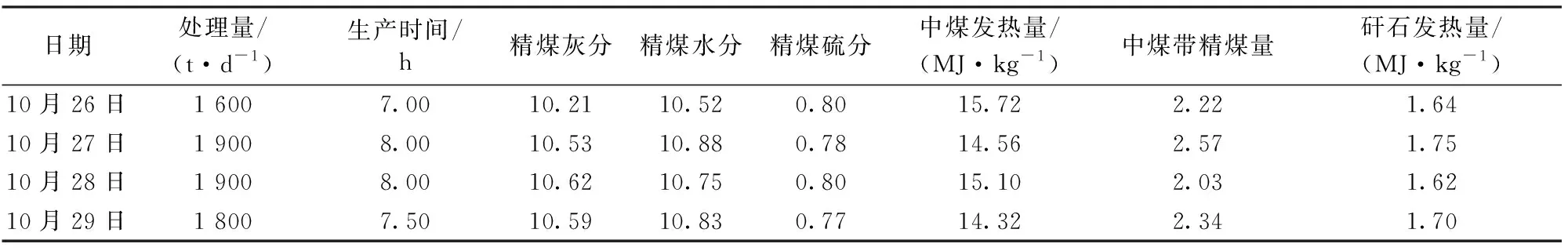

此次工艺改造于2017年10月中旬完成,且一次调试成功,原煤处理量和产品指标均达到设计要求。调试期间的生产情况统计结果见表4。由表4可知:原煤处理量达到设计要求,精煤灰分、水分、硫分完全满足高炉喷吹煤的质量要求;中煤发热量在14.65 MJ/kg左右,可以作为动力煤销售;中煤带精煤量少,矸石发热量低,原煤分选效果良好。

表3 新增设备选型一览表

表4 调试期间的生产情况统计结果Table 4 Statistics of washing results recorded during commissioning period %

5 结语

昌泰选煤厂工艺改造有效解决了不能洗选出合格高炉喷吹煤的问题,煤泥水处理系统生产压力过大等问题也得到解决,且原煤分选效果良好。从此次工艺改造可以看出,在进行工艺设计时,要详细分析原煤煤质,掌握原煤特性,并充分考虑采煤工艺和煤层状况对于原煤煤质的影响,还要仔细了解产品定位,这样才能避免因工艺设计不合理造成的重大损失。