振动与波浪二级分离马铃薯收获机改进

魏忠彩,李洪文※,孙传祝,李学强,刘文政,苏国粱,王法明

(1.中国农业大学工学院,北京 100083;2.山东省马铃薯生产装备智能化工程技术研究中心,德州 253600;3.山东理工大学机械工程学院,淄博 255091;4.山东希成农业机械科技有限公司,德州 253600)

0 引 言

马铃薯种植广泛,是典型的根茎类作物,粮蔬兼用,还具有一定的能源价值[1-3]。机械化生产环节中马铃薯70%的损伤来自收获环节,主要是由静载、剪切、挤压、振动和冲击载荷等作用产生的多次碰撞、反复摩擦以及不同方向的压力综合作用所致[4-5],其损伤力学特性一般需通过黏弹性进行分析与表征[6-7]。收获环节造成的破皮损伤严重影响了马铃薯的外观品质,并导致储藏环节薯块水分易向外迁移、易感染病菌而腐烂,给薯农造成较大的经济损失[8-9]。因此,马铃薯机械化收获应解决的主要技术难题是破皮和伤薯率的综合控制,即实现薯-土、薯-秧、薯-石(杂)高效分离,并且减少动态损伤及切线擦伤等形式的损失[10-13]。

薯土分离装置是马铃薯收获机的核心部件,不仅要完成大量收获物料的输运,还要保证土壤、秧蔓及碎石等杂质的高效分离[14-15]。在保证分离效率和收获品质的前提下,要尽可能避免薯块“跳跃”、“回流”,以减小因碰撞所产生的动态损伤、多次摩擦导致的疲劳累积损伤和切线擦伤。常见收获分离工艺有两级振动分离、斜置平输送、前置振动两级分离、后置振动两级分离以及拨辊推送等形式[16-20],选用何种分离工艺,对马铃薯的分离效率和收获品质有着一定的影响。

研究薯块在分离筛上的运动规律,探讨土壤、秧蔓等杂质的动态特性,有助于探讨最优收获品质、较高分离效率条件下作业参数及薯土分离参数,有利于指导马铃薯收获机的研发改进。本文阐述了基于振动与波浪二级分离的马铃薯收获机的基本结构及特点,探讨了薯块在分离筛筛面上的运动特性,并结合分离筛的运动特点分析了薯块在振动分离段和波浪分离段的运动特征,在此基础上进行了田间单因素试验和正交试验,得到了较佳薯土分离参数。试验数据对明晰薯土分离参数对收获品质的影响规律具有一定的参考价值。

1 基于振动与波浪二级分离的马铃薯收获机

1.1 结构改进及薯土分离技术特点

1.1.1 总体结构

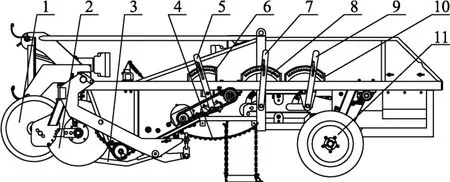

基于振动与波浪二级分离的马铃薯收获机主要由松土限深装置、切土装置、薯土分离装置、挖掘装置、导流防护装置、波浪可调整装置和集薯装置等组成(如图1所示)。

图1 改进后马铃薯收获机结构简图Fig.1 Structural diagram of improvedpotatoharvester

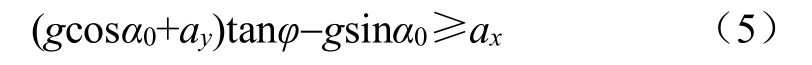

收获机采用“两级驱动”设计方案,中间驱动轴和位于收获机后方的驱动轴分别装有3个介轮和4个梅花轮(如图2所示)。拖拉机动力输出轴经变速箱将动力分别传至主动轴和中间驱动轴,中间驱动轴的另一端与抖动轴之间为链传动。

图2 改进后收获机局部结构图Fig.2 Partial structural diagram of improvedharvester

松土限深装置用于对收获前长时间未扰动的薯垄土壤施加一定的作用力以松离薯土,避免土壤结块而增加后续分离负担;限制挖掘深度,确保收获环节挖掘深度适宜,以减少挖掘阻力,避免挖掘铲伤及薯块。切土装置用于在薯垄两侧各切出一道“沟”,将薯垄和垄沟底面断开,以控制收获作业宽度,易于挖掘上土,减小上土压力;另外,还可辅助切断秧蔓,减轻薯秧分离负担。导流防护装置的主要功用是避免薯土分离装置上的土壤和秧蔓等混合物进入位于分离筛上方的胶轮与分离筛之间的区域,同时也为了避免薯块进入该位置而造成损伤。

1.1.2 基于振动与波浪二级分离的薯土分离技术特点

薯土分离装置整体分为振动分离段和波浪形分离段,采用振动分离与波浪两级分离的薯土分离形式,其波浪分离段如图2所示,且峰谷高差可调。该薯土分离技术优势在于:1)振动碎土。由于收获机前端斜置薯土分离阶段上土量大,设置振动调节装置有助于自身具有一定粘附力土块的破碎,同时可提高土壤和秧蔓等杂质的透筛效率;选择不同的振动强度影响着物料的分离效果,因此分离筛的运动学参数通常是根据收获的薯土混合物运动状态来确定[21-22]。2)2段波浪薯土分离。各段波浪形薯土分离均可把“波谷-波峰”段视作输送分离段,完成薯土混合物输运的同时实现薯土及时分离,“波峰-波谷”段视作碎土分离段,利用峰谷高差变化实现土块翻滚、破碎与分离;波浪分离段可减轻振动装置参数调整不当造成的伤薯现象,同时收获机后端不再设置振动装置,节约能耗。

薯土分离的实质是利用杆条式结构形式的分离筛之间的杆条间隙,以及马铃薯和土壤等杂质颗粒之间的滚动、接触、摩擦、滑移和碰撞来传递能量,土块在运动过程中由于外界施加的激振力以及自身的翻滚而破碎,薯土混合物主要依靠振动强度调整装置产生的振动和波浪分离段的前后、上下移动量迫使物料产生多次翻滚,迫使马铃薯和土壤、杂质等混合物相互运动而实现彼此分离[23-24]。1)在其他辅助条件不变的前提下,随着薯土分离装置的分离筛振动幅度和振动频率的增加,杆条振动强度加大,同时土壤等散状物料的抛掷指数增加,马铃薯沿分离筛筛面向后移动的速度加快,薯土分离效率明显增大。但是,分离筛振动强度的增加往往会造成破皮率的升高,所以在提高薯土分离效率的同时要综合考虑收获品质。振动分离段的分离筛筛面既可呈一定倾斜角度的“直线”输送分离,也可呈“直线-折线”交替变换的形式输送分离,且振动强度可调。2)波浪分离段的分离筛杆条形成的筛面运动既有上下移动量,也有前后运移量,其运动轨迹呈“波浪形”曲线,在同等筛分效率下可有效降低薯块的最大碰撞力。在整个薯土分离环节,分离筛各处的倾角由于振动强度调整装置所处的不同调节位置以及位于分离筛之上混合物重量的变化而改变,因此分离筛各处的受力状态也复杂多变。另外,由于分离筛所采用的弹性杆件在运行过程中会产生随机的横向或纵向振动,有利于加强薯土分离效果[25]。

1.2 工作原理及主要技术指标

收获作业时,收获机悬挂于拖拉机后方,两组松土限深装置分别对应于薯垄位置,经挖掘装置挖掘并输运至薯土分离装置上面的薯块和土壤等混合物依次经过振动分离段和波浪分离段。通过手柄Ⅰ长条孔相对于限位架Ⅰ(如图1所示)上间隔布置的卡槽的位置,可对振动强度实现有级地调整。

分别通过调整手柄Ⅱ和手柄Ⅲ相对于所对应的限位架Ⅱ和限位架Ⅲ(如图1所示)的位置关系,可实现前后2个波浪形的峰谷高差调整。当手柄Ⅱ和手柄Ⅲ相对于所对应的限位架Ⅱ和限位架Ⅲ在现有位置逆时针转动,峰谷高差变大,各波浪形所对应的碎土分离段和输运分离段的有效位移增加,即薯土混合物与分离筛筛面的有效接触面积加大,相当于增加了薯土混合物在分离筛上的有效行程,有利于提高薯土分离效率,反之亦反。

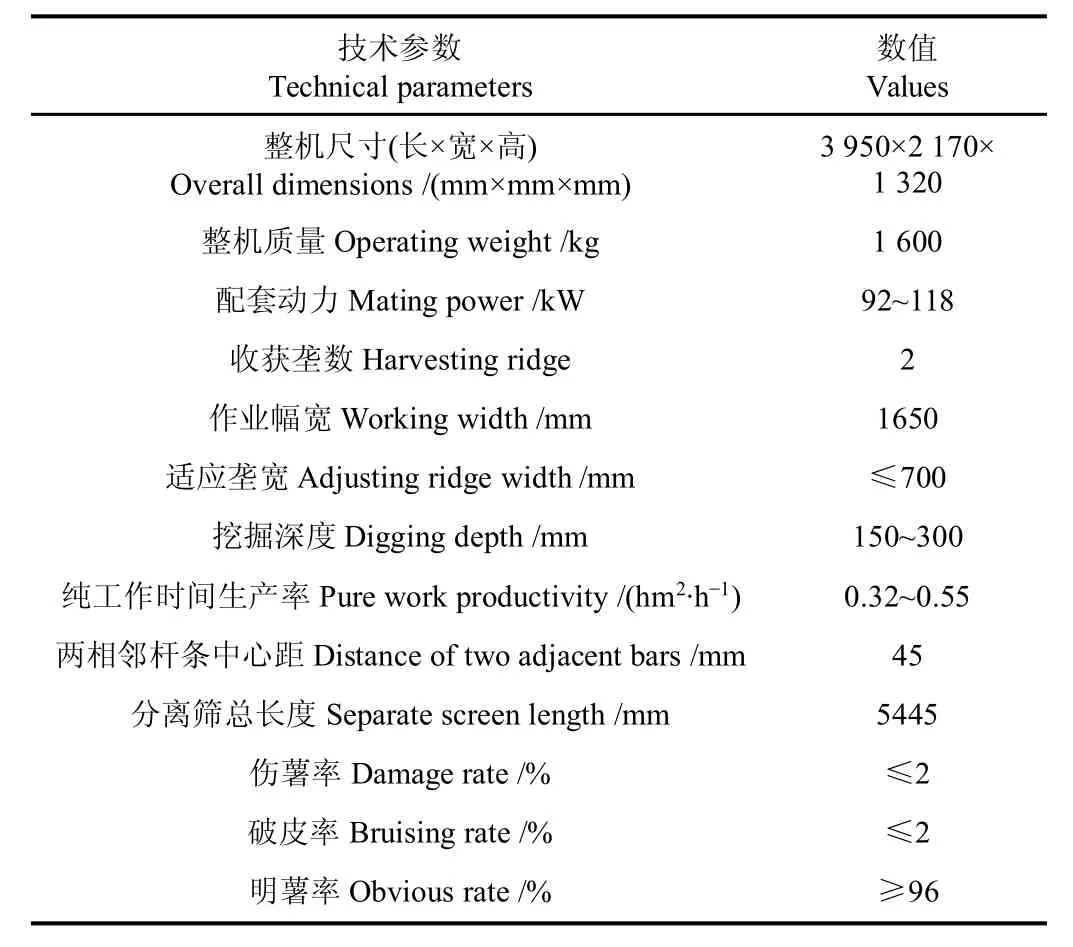

田间收获作业时,经松土限深装置松离薯土后的薯垄被挖掘铲挖掘,挖掘后的“薯-土-秧”混合物输运至分离筛上,绝大部分土壤和秧蔓逐渐经过设置振动的斜置平输送薯土分离阶段和2段波浪分离阶段时,从分离筛杆条之间的间隙落下,少量土壤和薯块经多次翻滚后,最终经集薯装置被聚拢平铺于收获机后方。基于振动与波浪两级分离的马铃薯收获机的主要技术参数如表1所示。

表1 改进后马铃薯收获机主要技术参数Table 1 Main technical parameters of improvedpotato harvester

2 振动与波浪二级分离运动特征分析

复杂多变的田间收获环境、不同薯土分离形式以及参数变化条件下的实际作业情况,决定了收获环节的薯块运动不可能是从头至尾完全按照一种形式来运动。本文改进的基于振动与波浪两级分离的马铃薯收获机,其振动分离段和波浪形分离段均会呈现不同的物料运动特征,该特征的变化对各分离阶段薯土分离效果和收获品质均有着较为直接的影响。

2.1 振动分离段运动特征分析

由薯土分离装置的 “两级驱动”结构设计和机具总体布置特点可知,分离筛的长度、相邻杆条之间的间隙大小、驱动梅花轮的转速、振动强度调整装置在收获机前进方向上的布置位置以及分离筛的倾斜角度、波浪分离段的峰谷高差大小和收获地块的土壤含水率等均影响着薯土分离效率和马铃薯的收获品质。

2.1.1 分离筛运动特征分析

薯土分离装置的振动分离段主要由振动强度调整装置和抖动装置组成,在抖动装置的配合作用下,使得分离筛在运行过程中还伴随着上下方向的抖动,以迫使土块破碎,并抖落土壤颗粒、秧蔓和杂质[26]。振动强度调整装置用于调整顶起分离筛紧段(即上面的输送分离段)的程度,分离筛的振动强度与薯土分离效率、收获品质和集薯输运效果紧密相关。马铃薯在薯土分离装置上面的运动特征不仅取决于薯块自身特性,而且与薯土分离参数有关。研究土壤颗粒的透筛机理和薯块运动特征与收获品质的交互关系,并确定薯块在振动条件下产生的跳跃现象与破皮损伤的临界条件,有助于科学合理控制薯土分离的振动强度。

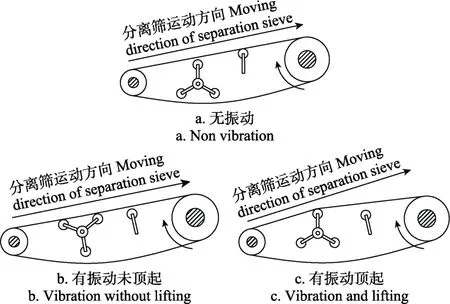

从提高薯土分离效率考虑,振动频率越高,单位时间内抖动装置振动击打分离筛的次数越多,透筛性能越好;振动幅度越大,土块越易被击碎。而从保证收获品质和集薯输运效果考虑,振动幅度和振动频率越大,伤薯率和破皮率越高,故不宜过大。振动强度的调整往往与分离筛的运行速度、倾斜角度和振动位置等因素共同影响着整个薯土分离过程[27],因此需权衡高效分离与低损收获的关系,振动强度的调整如图3所示。当分离筛与马铃薯收获机前进方向的夹角大于薯块、土块和秧蔓等混合物的内摩擦角时,则会产生回流现象,而薯块的回流会增加碰撞次数,易导致薯块在反复碰撞和摩擦作用下产生动态损伤、切线擦伤和疲劳累积损伤等;相反,分离筛的倾斜角度过小,为了保证同样的分离效果,则需加大分离筛的长度,这同样会增加薯块的碰撞与摩擦程度[22]。

图3 振动强度调整示意图Fig.3 Schematic diagram of vibration intensity adjustment

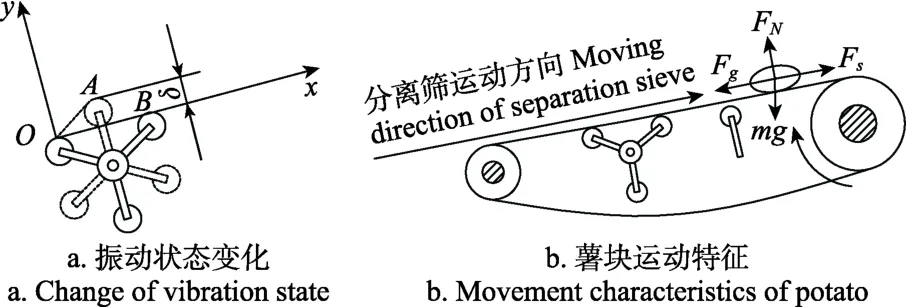

图3a为振动分离阶段分离筛在无振动状态时的示意图,分离筛被振动强度调整装置的胶轮“顶起”,使得抖动装置未能接触到分离筛,因此抖动装置对分离筛无影响,此状态属于真正意义的斜置平输送薯土分离形式。图3b为振动分离阶段分离筛有振动状态时,抖动装置刚刚接触分离筛时的示意图,此时振动强度调整装置的胶轮未接触分离筛,分离筛在与抖动装置未接触时处于“悬垂”状态;图3c为振动分离阶段分离筛有振动状态时,抖动装置的最高点接触分离筛时的示意图,分离筛的筛面在抖动装置的胶轮作用下“凸起”,此时的斜置直线输送变成斜置“折线状”输送,改变了收获物料原来的输送角度,因此混合物在抖动装置的转动作用下,构成了斜置平输送与斜置折线状输送交替进行的薯土分离过程(如图4a所示)。

当分离筛处于斜置平输送状态时,将抖动装置的其中1个胶轮上母线恰好与分离筛杆条下母线的接触点定义为坐标原点O,坐标轴设定为:沿着分离筛的倾斜筛面方向设为x轴,垂直于分离筛的倾斜筛面方向为y轴。其中1个抖动胶轮转动至最高点、即将分离筛顶起后,使得分离筛“凸起”到最高位置时,原点O、抖动胶轮上母线与分离筛紧段底面的交点A、抖动装置回转中心和A点之间的连线与x坐标轴的交点形成了一个直角三角形;垂直于分离筛筛面的直角边长度设为δ,其值大小决定了薯块的动力学特征。分离筛上的某一点自坐标原点O移动到A点时,其位移即为与x轴的夹角设为α;B点为顺时针方向转动的抖动胶轮越过A点而离开分离筛时的临界点,即该抖动胶轮自A位置转动至B位置时,分离筛由“凸起”的斜置“折线状”输送转变为斜置直线输送。在抖动装置胶轮的交替作用下,混合物便构成了沿着分离筛筛面的向后移动与垂直于分离筛筛面的上下往复振动这样一种复合运动形式。分离筛的运动规律是在抖动装置的 “旋转”作用下“接触”、“顶起”和“落下”的循环过程。抖动装置的转动速度决定着振动频率,振动调整装置对分离筛“顶起”与“悬垂”的程度决定着振动幅度,振动频率和振动幅度的大小对薯土混合物的复合运动形式有着直接的影响。

图4 振动分离段运动特征分析示意图Fig.4 Schematic diagram of change process of vibration state on vibration separation section

2.1.2 薯块运动特征分析

分离筛在梅花轮和介轮的共同作用下连续运转时,薯块沿着设定的x轴正方向的运动速度大于等于分离筛的运行速度时,薯块将朝着与分离筛相同的运行方向运行;反之,薯块会产生回流现象。当薯块在y轴方向上的运行速度大于分离筛杆条在抖动装置“O—A”段作用下沿y轴方向上的振动速度时,薯块将会脱离杆条的支承作用,产生向上的“跳跃”现象;反之,薯块则会在杆条的承托下朝着收获机后端集薯输送。振动分离段薯块在分离筛上的受力分析如图4b所示。

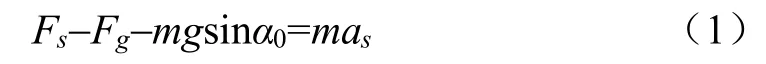

将薯块在分离筛上的受力状态近似视为刚体,其受力包括薯块的自身重力和分离筛的支反力。另外,薯块之所以沿着分离筛朝着收获机后端运行,是由于由于还受到杆条对薯块的摩擦力Fs,其方向沿分离筛倾斜向上。忽略秧蔓与薯块之间的作用力,则得薯块沿着分离筛筛面向上运移的动力学方程为

式中Fs为杆条与薯块之间的摩擦力,N;α0为分离筛筛面与水平面的夹角,(°);as为薯块沿分离筛筛面向上的加速度,m/s2;m为薯块质量,kg;Fg为薯块自身的惯性力,N;g为重力加速度,m/s2。

在振动分离段,只有当薯块斜向上运动的加速度as大于抖动装置与分离筛接触点处平行于分离筛筛面向上的加速度ax时,薯块才能沿着分离筛的筛面朝着斜上方运动,即应满足如下方程

薯块在沿着分离筛筛面向上运动的同时,由于抖动装置的作用还会在分离筛筛面上作上下往复运动,而向下运动时的加速度方向与重力方向相同,此时受到分离筛的支反力数值也最大。由此得

式中FN为分离筛对薯块的支反力,N;fs为杆条与薯块之间的摩擦系数;ay为薯块垂直于分离筛筛面方向的加速度,m/s2;φ为薯块与杆条之间的摩擦角,(°)。

将式(4)代入式(3),并消去m得

当分离筛筛面对薯块的支反力FN≥0时,薯块沿着分离筛筛面向后运动时,即不会产生跳跃现象。

进一步分析可知,当分离筛在抖动装置作用下“凸起”高度较大时,薯块在较小的抖动装置临界转速下就会产生跳跃,使得碰撞次数增加;当“凸起”高度较小时,在尽可能不至于导致薯块产生跳跃的前提下,可适当提高抖动装置的临界转速,特别是对于具有一定粘着力的土块来说,可通过提高振动频率来增大碎土能力。根据前期试验结果及实际生产经验可知,一般在粘质土壤条件下收获时,宜选用“高幅低频”振动形式,在保证分离效率和收获品质的前提下,应尽量减小抖动装置转速,同时还有利于提高整机的稳定性[28]。在沙质土壤、含水率较低条件下收获时,宜选用“高频低幅”振动形式。

2.2 波浪分离段运动特征分析

2.2.1 分离筛运动特征分析

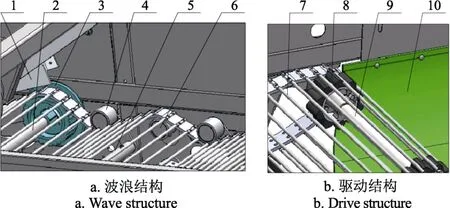

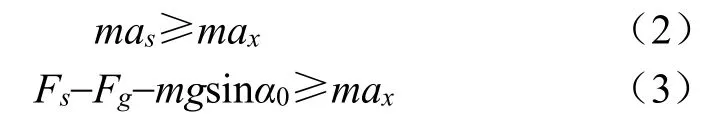

波浪分离段(如图5所示)是在现有杆条式分离筛柔性结构的运动特点基础上,利用分离筛在压筛胶轮作用下形成的“波浪形”曲线,迫使薯土混合物的运动轨迹呈现“波浪形”曲线,在满足纵向前后运移的同时实现多次上下翻滚,以增强碎土能力,且有助于清除粘附在薯皮表面的土屑,提高薯土分离效率。

相对于振动分离段依靠抖动装置所实现的不同振动强度的周期性骤变激励而言,振动分离易导致薯块瞬态粘弹性损伤。而波浪分离段的“波浪形”曲线运动过程较为缓变,不仅可有效避免外界所施加的振动对马铃薯的损伤,而且可充分利用相邻杆条对薯土混合物的支承带动作用,使得薯块在“波浪形”曲线运动轨迹下所受到的碰撞冲击力较小,且可有效减小碰撞冲击力向薯块皮下组织传递较大能量的可能性,故有利于减损控制。

进一步分析可见,由于在收获机前后方向的长度是确定的,即在不改变分离筛筛面形状的前提下,分离筛的有效分离行程是恒定不变的。而分离筛利用柔性特点形成的波浪形结构,可在收获机总长度不变的前提下加长分离筛的有效分离长度,因此可大大提升其分离效率。另外,由于波浪形峰谷高差可调,可根据不同的薯土分离需求任意调整分离筛紧段的有效分离长度,保证薯土混合物与分离筛之间具有合理的接触面积,以提高分离效率,确保收获品质。

图5 改进后收获机波浪分离段实物图Fig.5 Physical drawing of wave separation section of improved potato harvester

2.2.2 薯块运动特征分析

马铃薯混流于挖掘后的土壤、秧蔓等之间,在波浪分离段也呈现出“波浪形” 的运动轨迹,其运动形式主要有相对于波浪形输运分离段的滑动或滚动导致的“回流”、相对于波浪形碎土分离段的背离收获机前进方向的滑动或滚动以及离开波浪形薯土分离装置后而产生的抛掷或“跳跃”现象。波浪分离段薯块的受力分析如图6所示。

薯块自波浪形A—E为一个波浪形周期,在一个运动周期内,薯块质心的运动轨迹基本上呈现出与分离筛形成的波浪形曲线走势一致的“波浪形”。 A—C阶段的“峰-谷”段,由于薯土混合物的“滚落”,可有效提高碎土和分离效果,因此可根据碎土作业需求调整峰谷高差;C—E阶段的“谷-峰”具有良好的输送分离作用。薯块是由分离筛带动而向前运动的,因此分离筛给薯块摩擦力Fs的方向和分离筛的运行方向一致。当分离筛的运行速度较快时,薯块在A位置处与分离筛杆条之间的摩擦力Fs、惯性力Fg与FN的合力大于Fs与mg的合力时,薯块会产生“跳跃”现象;当分离筛的运行速度较慢时,薯块在D位置处mg沿着分离筛筛面的分力大于薯土与分离筛杆条之间的摩擦力Fs和惯性力Fg的合力时,薯块便会产生“回流”现象。实际收获过程中,在保证薯土分离效率的前提下,应尽可能避免薯块的“跳跃”与“回流”,以尽可能减少碰撞次数,减小最大碰撞冲击力,最大限度降低破皮率和伤薯率。

3 样机田间试验

3.1 试验田概况

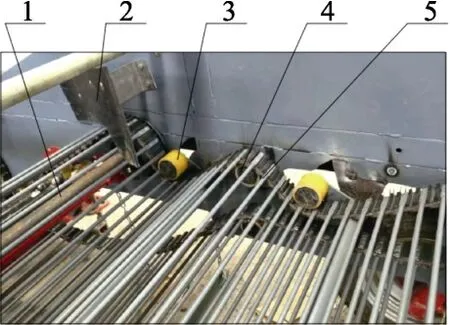

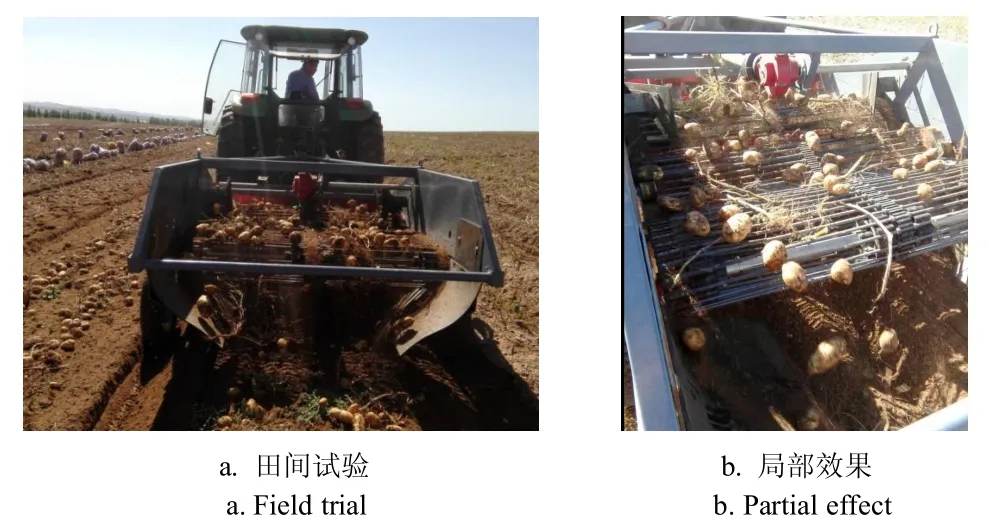

试验在内蒙古自治区锡林郭勒盟太仆寺旗三级地村的希森集团马铃薯种植基地进行,如图7所示。试验日期是2017年9月6日~9月20日。试验田地处中温亚干旱大陆性气候区(41°47′N,115°32′E,海拔 1 400 m左右),年平均气温1.4℃,年降水量350 mm,无霜期100 d左右。种植模式为垄作,垄形参数为:垄高240 mm、垄宽400 mm、垄周长900 mm、垄底宽700 mm、垄间距900 mm。播种日期为2017年4月25日至2017年5月2日,试验田种植品种为内蒙古自治区薯农广泛种植的希森3号,生长期经历2次中耕覆土作业。试验期间,测得薯垄土壤含水率为11.8%~13.6%不等,0~15 cm土壤坚实度为430 kPa,15~30 cm土壤坚实度为600 kPa。收获前的杀秧时间对收获品质有一定的影响[29],试验地块均在收获前1周进行机械化杀秧。

图7 田间收获试验Fig.7 Field harvest test

3.2 试验仪器设备及试验方法

型号为SPECTRUM SC-900的数字式土壤紧实度测量仪(量程为0~7 000 kPa)、上虞市沪越仪器设备厂生产的型号为DHG101-2的电热恒温干燥箱、型号为6B-1404的John DEERE拖拉机,另外还有弹簧秤、转速仪、卷尺以及测量土壤容重的取土环。

试验前,首先将试验区划分为稳定区、数据采集区和停车区3个部分。拖拉机以试验设定的收获速度vs(即拖拉机的行驶速度)进行收获作业,其中稳定区作业长度为10 m,数据采集区作业长度为30 m,在数据采集区靠近马铃薯收获机集薯装置一端设有停车区。试验数据均来自于数据采集区,其中破皮率、伤薯率和明薯率的测定均在数据采集区随机取互不重叠的5段,每段长度为3 m。依据市场、商户以及种植户的认可程度,擦伤面积大于0.2 cm2的薯块视为破皮,伤及薯肉的薯块视为伤薯,被挖掘后二次掩埋于土壤中或薯块表面的3/4以上面积被覆盖的视为埋薯。另外,收获试验根据试验田的种植农艺设置的挖掘深度为220 mm(马铃薯为匍匐式生长,马铃薯薯块的生长空间尚不能达到薯垄垄底最低位置),薯块样本按大薯(>500 g)、中薯(>150~500 g)、小薯(≤150 g)进行分级。

3.3 试验方案及指标

在种植模式确定、挖掘深度基本不变的条件下,影响马铃薯收获机分离效率和收获品质的关键技术参数有收获速度、分离筛运行速度、振动分离阶段的振动强度和波浪分离阶段的峰谷高差等。在前期初步试验的基础上,探讨了各参数对马铃薯收获品质的影响规律。试验指标包括破皮率、伤薯率和明薯率等。

在30 m数据采集区内取5个测试段,收获作业后按大薯、中薯和小薯分别收集各测试段1 m幅宽内的破皮薯及其他各类薯块,并分别称质量,计算破皮率。

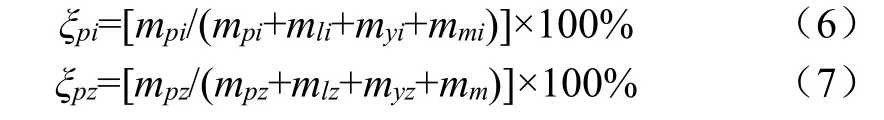

式中ξpi(i=1时为大薯,i=2时为中薯,i=3时为小薯)和ξpz分别为大薯、中薯、小薯破皮率和总破皮率,%;mpi和mpz分别为大、中、小破皮薯和所有破皮薯质量,kg;mli和mlz分别为大、中、小漏挖薯和所有漏挖薯质量,kg;myi和myz为分别大、中、小掩埋薯和所有掩埋薯质量,kg;mm为明薯质量,kg;mmi为大、中、小薯明薯质量,kg。

按式(8)计算马铃薯收获机的收获速度。

式中vs为收获机的收获速度,km/h;l为数据采集区长度,m;t为收获机通过数据采集区所用时间,s。

伤薯率和明薯率参照国家行业标准《NY/T648-2015马铃薯收获机质量评价技术规范》规定的试验方法进行[30]。

3.4 试验分析及讨论

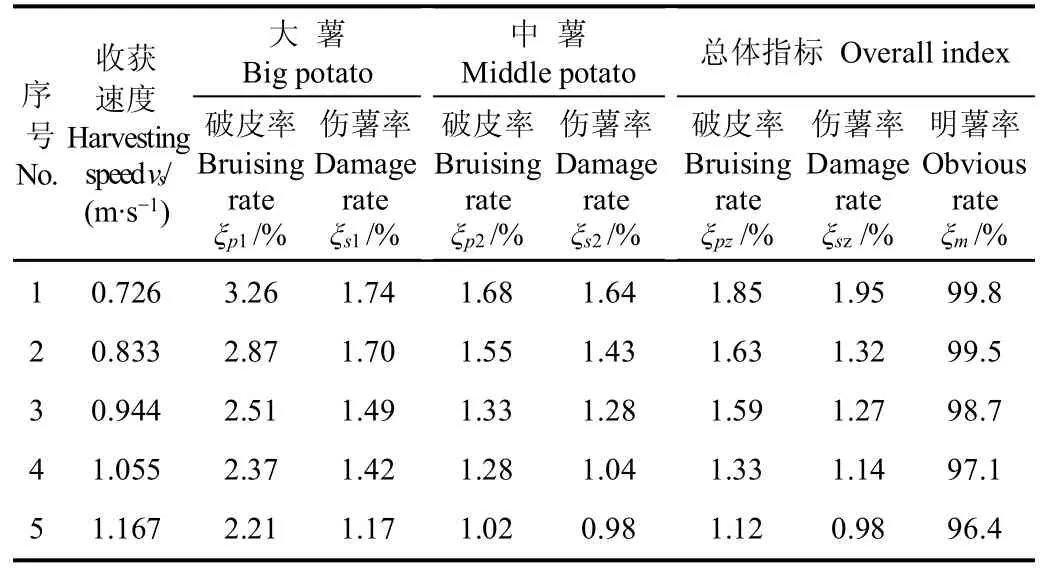

3.4.1 不同收获速度对收获效果的影响规律

当挖掘深度保持不变时,收获速度大小决定着挖掘后待薯土分离装置分离的薯土混合物量的大小,而待分离薯土混合物的量与分离效率和收获品质关系密切。试验之前,设定挖掘深度为220 mm、振动强度为Ⅲ级、分离筛的运行速度为2.16 m/s,波浪分离段暂不设置波浪。一般在薯土分离环节需将90%以上的土壤完成筛分,结合本机具分离筛的有效分离长度,在初步试验及结合实际收获工况的基础上,试验过程中通过选择不同的拖拉机档位和不同的发动机转速来控制收获速度,试验选取的收获速度分别为0.726、0.833、0.944、1.055和1.167 m/s,试验结果如表2所示。

由表2可见,收获速度自0.726增加至1.167 m/s时,大薯破皮率下降0.73%,伤薯率下降0.97%,明薯率下降3.2%。收获速度较小时,单位时间内挖掘的薯土混合物总量较少,薯土混合物尚未完全经历分离筛的有效分离行程,即完成薯、土和杂质的分离,导致薯块在收获机后端分离阶段失去土壤的保护作用,薯块之间、薯块与杆条之间的碰撞次数增加,从而导致薯块容易产生疲劳累积损伤,因此破皮率和伤薯率均相对较高;收获速度较大时,单位时间内薯土混合物的挖掘量也较高,在分离筛运行速度不变的前提下,分离筛的薯土分离负担相对加大,土壤和秧蔓等杂质在有限的分离筛工作行程内尚不能及时分离,导致未来得及分离的土壤和杂质等与薯块一同落至地表,从而导致掩埋薯相对较多,明薯率下降。另外,大薯的破皮率和伤薯率显著高于中薯和小薯,小薯基本不产生破皮和伤薯现象,这是由于质量小于(等于)150 g的小薯在分离筛上产生的动能较小,在收获机后端的跌落过程中产生的碰撞冲击也较小,其值一般小于薯块的临界损伤极限冲击力所致。

表2 收获速度对收获效果的影响Table 2 Effect of harvesting speed on harvesting effect

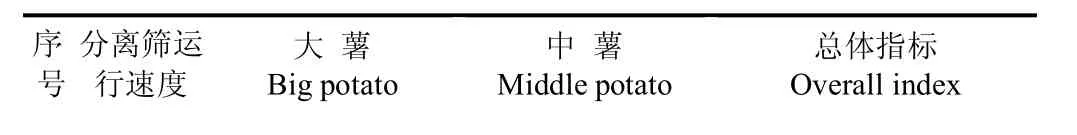

3.4.2 不同分离筛运行速度对收获效果的影响规律

由于梅花轮的各个齿槽构成一个正多边形,匀速转动过程中不仅会导致分离筛杆条的纵向运动线速度发生有规律的变化,同时还会导致接近梅花轮的分离筛杆条产生高低方向有规律的抖动。分离筛的运行速度决定了薯土混合物在分离筛上的被迫振动以及在梅花轮处的振动激励作用下的振动强度,加之收获机作业过程中的颠簸等其他因素,导致薯土混合物的速度和加速度产生不同方向多自由度的变化,从而引起薯块的最大碰撞冲击力、碰撞过程产生的冲量及碰撞接触时间等碰撞特征不断变化。当收获速度和挖掘深度不变时,薯土混合物的挖掘量也保持恒定,此时分离效率和薯块在分离筛上的运动特征主要取决于分离筛的运行速度。试验前设定挖掘深度为220 mm、振动强度为Ⅲ级、收获速度为0.944m/s,波浪分离段暂不设置波浪。试验时,更换收获机后端驱动轴上不同齿数的链轮即可控制分离筛的运行速度。在未设置波浪前,机具获取较佳收获品质的驱动轴转速为580 r/min,在结合生产实际的基础上,试验选取的驱动轴转速分别为:500、540、580、620和660 r/min,对应的分离筛运行速度分别为:1.52、1.84、2.16、2.48 和 2.80 m/s。试验结果如表3所示。

表3 分离筛运行速度对收获效果的影响Table 3 Effect of separation sieve speed on harvesting effect

注:设定挖掘深度为220 mm、振动强度为Ⅲ级、收获速度为0.944 m/s,波浪分离段暂不设置波浪。Note:Excavation depth was 220 mm,vibration intensity was grade III,harvesting speed was 0.944 m∙s-1,without setting up waves.

由表3可见,分离筛运行速度由1.52增大到2.80 m/s时,总破皮率、伤薯率均呈现先降低后增大的趋势。分离筛的运行速度较慢(vf=1.52 m/s)时,由于收获速度不变,相当于薯土混合物在分离筛上的分离时间变长,薯、土、杂分离充分、彻底,但收获机后端相当长的分离阶段内土壤较少,往往只剩下薯块,因此易使得受到薯块在梅花轮的转动作用下产生的局部较强的杆条振动激励以及薯块与杆条切线方向的作用力而破皮甚至损伤,故总伤薯率和总破皮率均高于分离筛的运行速度为1.84和2.16 m/s时。分离筛运行速度的进一步升高使得薯块动能增加,造成薯块相互间的碰撞次数增加,跌落地表时的初速度增加,总破皮率、伤薯率均呈现增大趋势。分离筛运行速度自2.16提高到2.80 m/s时,但是,分离筛运行速度较快时,薯土混合物在分离筛上经历的分离时间相对较短,这会导致收获机后端分离阶段的土壤未能及时完成分离,埋薯率相对较高,明薯率下降。分离筛运行速度自1.52提高到2.80 m/s时,明薯率由99.8%下降至96.4%。

3.4.3 不同振动强度对收获效果的影响规律

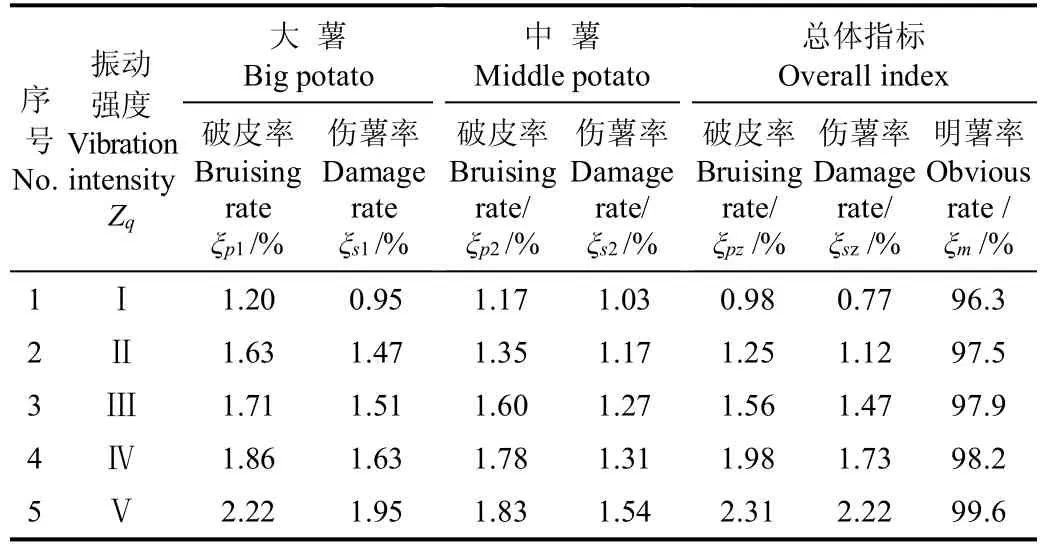

振动强度调整的目的在于加强振动分离阶段对薯土混合物的碎土能力,故能否有效控制振动强度对薯土分离效率和收获品质至关重要[31]。试验前设定挖掘深度为220 mm、收获速度为0.944 m/s、分离筛运行速度为2.16 m/s,波浪分离段暂不设置波浪。试验时,通过改变手柄Ⅰ的位置来调节振动调整装置与分离筛紧段之间的相对位置,以控制分离筛的振动强度。本试验将振动分离段由于抖动调整装置产生的振动效果分为无振动、轻微振动、中等振动、较强振动和强烈振动,从弱到强依次定义为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ这5个振动强度等级。试验结果如表4所示。

由表4可见,振动强度较小时,有助于减少薯块“跳跃”与“回流”的现象,大薯和中薯的破皮率、伤薯率以及总破皮率和总伤薯率均较小,特别是总破皮率和总伤薯率均在1%以下,但由于较小的振动其碎土能力较弱、分离效率较低,其明薯率也相对较低;但振动强度过大,使得分离筛在运动过程中的形态变化较大,薯块“跳跃”和“回流”等现象加剧,其破皮率和伤薯率也明显增大。振动强度由Ⅰ级增强到Ⅴ级时,虽然明薯率提高了3.3%,但总破皮率和总伤薯率分别增加了1.35倍和1.88倍。故在实际收获过程中,振动强度的调整必须兼顾分离效率和收获品质,降低振动强度可避免或减少薯块“跳跃”与“回流”的现象。

表4 振动强度对收获效果的影响Table 4 Effect of vibration intensity on harvesting effect

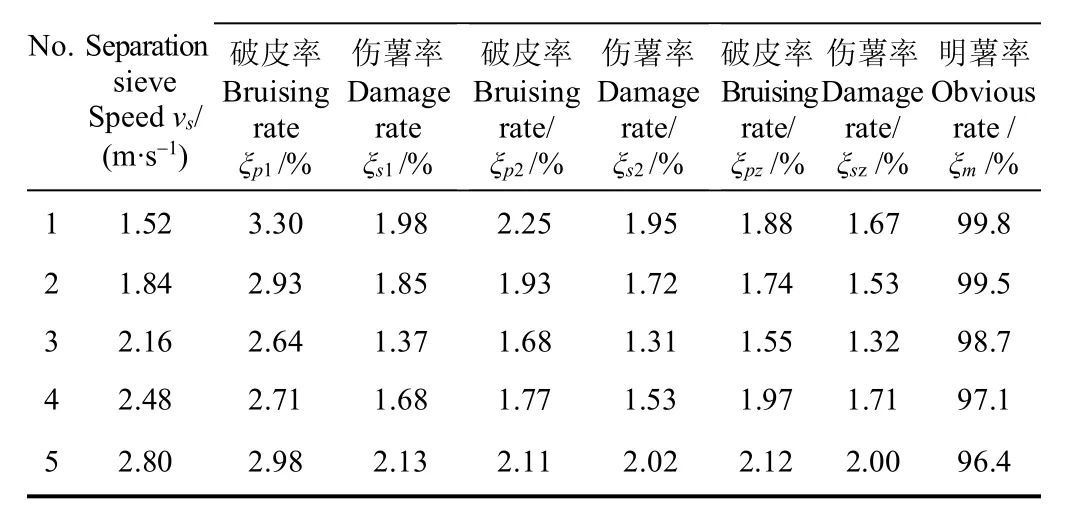

3.4.4 不同峰谷高差对收获效果的影响规律

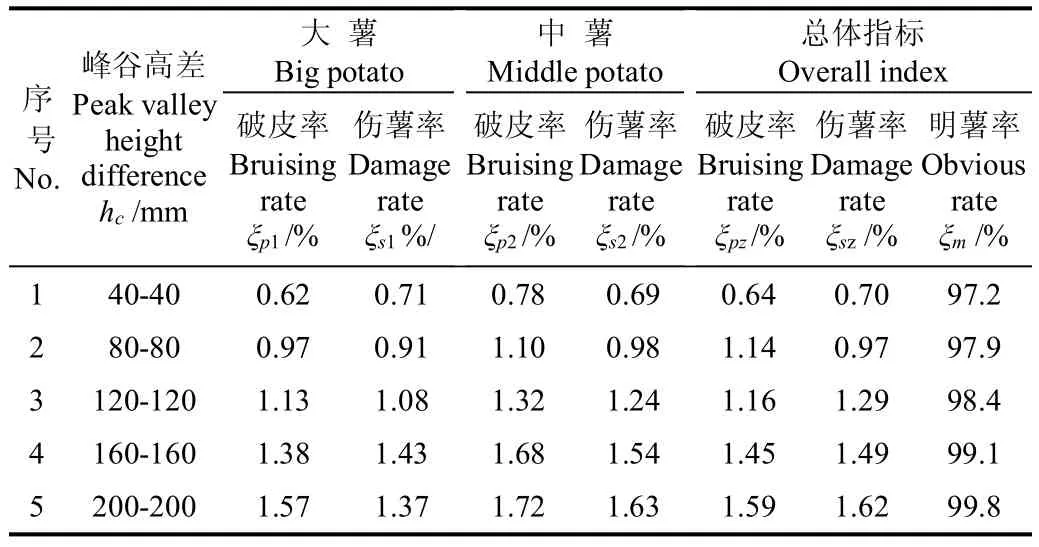

收获机后端设有2段波浪分离段,且峰谷高差可调,两波浪调整轴中心线距离为425 mm,波浪调整轴上胶轮连接板上的胶轮中心线与波浪调整轴之间距离为130mm。一级和二级波浪峰谷高差均是薯土分离装置的主要参数,波峰与波谷在水平方向的距离一致时,峰谷高差增加,分离筛的凸起坡面角增大。初步试验表明,峰谷高差小于40 mm时,波浪形分离与平输送分离差别不大;峰谷高差大于200 mm时,薯土混合物易集聚在“波谷”处影响正常的薯土分离与集薯输送,这是由于薯土混合物与分离筛的“波谷-波峰”之间的摩擦力尚达不到完成输运任务所需摩擦力导致的。试验前设定挖掘深度为220mm、振动强度为Ⅲ级、收获速度为0.944 m/s、分离筛运行速度为2.16 m/s,两级波浪峰谷高差hc1和hc2分别设为40~40、80~80、120~120、160~160 和 200~200 mm(弧线调整变化对分离筛形成的波浪形在前后方向有一定的微小偏差,这与整个分离筛有效分离长度条件下的分离效果相比,其影响微乎其微,故忽略弧线调整变化过程对分离筛波浪形状的局部影响)。试验结果如表5所示。

由表5可见,随着峰谷高差的增加,明薯率得到显著提高,峰谷高差由40~40 mm增加到200~200 mm时,是一个由“较小波浪形分离”到“较大波浪形分离”的过程,使得明薯率由97.2%升高至99.8%,这是由于分离筛形成的“波浪形”曲线显著增加了分离行程和薯土混合物与分离筛接触面积,且土块在多次翻滚作用下,其碎土效果得到改善所致;但其大薯和中薯的破皮率、伤薯率以及总破皮率和总伤薯率均明显增加,总破皮率和总伤薯率分别增加了 1.48倍和 1.31倍,这是由于分离筛的分离行程增加的同时,“跳跃”与“回流”的现象增多,在一定程度上也增加了薯块与杆条的接触碰撞次数,多次碰撞摩擦导致疲劳累计损伤的增加所致。故在实际作业过程中,峰谷高差的调整必须视不同种植地块的田间作业具体情况确定其值,并与机具的其他作业参数协调配合,以尽可能做到明薯率与总破皮率和总伤薯率相互兼顾,降低峰谷高差可避免或减少薯块“跳跃”与“回流”的现象。

表5 波浪形峰谷高差对收获效果的影响Table 5 Effect of height difference between wave peak and valley on harvesting effect

通过对比分析可以得知,收获机后端设置2段波浪形分离时,总破皮率和总伤薯率显著低于上述未设置波浪形分离的各组试验,故充分说明振动与波浪两级分离具有减损控制的优点。

3.5 正交试验及结果分析

3.5.1 试验设计

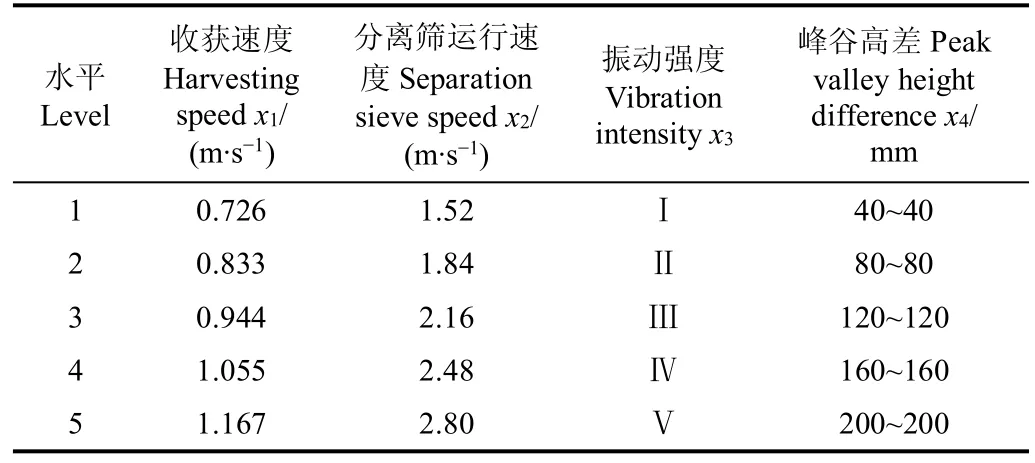

在上述单因素试验基础上,将收获速度、分离筛运行速度、振动强度和波浪形峰谷高差这4个因素分别设置5个水平,进行了4因素5水平正交试验。在进行正交试验及分析时,采用x1、x2、x3、x4分别表示收获速度、分离筛运行速度、振动强度和波浪形峰谷高差这4个因素,其试验方案如表6所示。每组试验重复3次,试验结果取平均值。

表6 影响因素及水平表Table 6 Level table of influence factor

3.5.2 正交试验分析

除上述4个因素外,设定其他因素保持不变,按照试验要求完成试验数据统计与分析,其正交试验结果如表7所示。

由表7分析可知,4个因素对总破皮率的影响的主次顺序为x1>x3>x4>x2。若要求尽可能地降低总破皮率,则应选择各因素所对应的K1p、K2p、K3p、K4p和K5p中的最小值作为收获作业参数的最优水平,即:收获速度为1.167 m/s、分离筛运行速度为1.52 m/s(对应的主动轴转速为500 r/min)、振动强度为Ⅲ级、峰谷高差为120~120 mm。同理,4个因素对总伤薯率的影响的主次顺序为x1>x3>x2>x4,收获作业参数的最优水平为:收获速度为1.167 m/s、分离筛运行速度为1.52 m/s、振动强度为Ⅰ级、峰谷高差为120~120 mm。4个因素对明薯率的影响的主次顺序为x4>x3>x1>x2,若要求尽可能地提高明薯率,则应选择各因素K1m、K2m、K3m、K4m和K5m中的最大值作为收获作业参数的最优水平,即:收获速度为0.833 m/s、分离筛运行速度为2.16 m/s(对应的主动轴转速为580 r/min)、振动强度为Ⅴ级、峰谷高差为200~200 mm。

试验因素在合理区间内的取值与其他因素共同影响着总破皮率和总伤薯率。综合分析得:总破皮率和总伤薯率在收获速度和振动强度的2因素水平改变时,其变化规律基本一致。相对于分离筛运行速度和峰谷高差来说,收获速度和振动强度对薯块总破皮率和总伤薯率的影响更为显著,P<0.05;相对于收获速度和分离筛运行速度来说,振动强度和峰谷高差对明薯率的影响更为显著,P<0.05。实际作业过程中,在尽可能提高明薯率的同时,必须兼顾较低的总破皮率和总伤薯率。

4 结论

1)基于振动与波浪两级分离的马铃薯收获机分为振动分离段和波浪分离段,波浪分离段可利用设计的波浪形峰谷高差调整装置形成不同“波浪形”的变化实现土块翻滚、破碎与分离,为马铃薯收获机的研发和收获环节的减损控制提供了一种思路。

2)单因素试验表明,收获速度为0.726 m/s时,单位时间内挖掘的薯土混合物较少,易导致薯块疲劳累积损伤,当收获速度为1.167 m/s时分离筛的分离负担加大,土壤和杂质分离效率降低,导致明薯率下降;分离筛运行速度从1.52提高至2.80 m/s时,破皮率和伤薯率呈先降低后增大的趋势,但明薯率自99.8%下降至96.4%。振动强度由Ⅰ级的无振动增加到Ⅴ级的强烈振动时,明薯率提高3.3%,但破皮率和伤薯率均有较大幅度的增加,故在实际作业过程中,收获机振动强度的调整必须兼顾分离效率和收获品质。峰谷高差由40~40 mm增大到200~200 mm时,明薯率由97.2%升高至99.8%,但其破皮率和伤薯率均有所升高。

3)正交试验表明,降低总破皮率的最优参数为:收获速度为1.167 m/s、分离筛运行速度为1.52 m/s、振动强度为Ⅲ级、峰谷高差为120~120 mm;降低总伤薯率的最优参数为:收获速度为1.167 m/s、分离筛运行速度为1.52 m/s、振动强度为Ⅰ级、峰谷高差为120~120 mm;提高明薯率的最优参数为:收获速度为0.833 m/s、分离筛运行速度为2.16 m/s、振动强度为Ⅴ级、峰谷高差为200~200 mm。实际作业过程中,在尽可能提高明薯率的同时,必须兼顾较低的总破皮率和总伤薯率。

[1]Nobuhisa K,Tsutomu K,Keiichi S,et al.Energy efficiency of potato production practices for bioethanol feedstock in northern Japan[J].European Journal of Agronomy,2013,44(1):1-8.

[2]Kang Wenqin,Fan Mingshou,Ma Zhong,et al.Luxury absorption of potassium by potato plants[J].American Journal of Potato Research,2014,91(5):573-578.

[3]杨炳南,张小燕,赵凤敏,等.不同马铃薯品种的不同加工产品适宜性评价[J].农业工程学报,2015,31(20):301-308.Yang Bingnan,Zhang Xiaoyan,Zhao Fengmin,etal.Suitability evaluation ofdifferentpotato cultivars for processing products[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2015,31(20):301-308.(in Chinese with English abstract)

[4]张建华,金黎平,谢开云,等.不同基因型马铃薯块茎损伤性状的综合评价[J].中国农业科学,2009,42(1):198-203.Zhang Jianhua,Jin Liping,Xie Kaiyun,et al.Comprehensive evaluation of damage traits of potato tubers of different genotypes[J].Chinese Agricultural Science,2009,42(1):198-203.(in Chinese with English abstract)

[5]Opara U L,Pathare P B.Bruise damage measurement and analysis of fresh horticulturalproduce:A review[J].Postharvest Biology&Technology,2014,91(5):9-24.

[6]黄祥飞.果品振动损伤特性及其减损包装的研究[D].无锡:江南大学,2008.Huang Xiangfei.Research on Fruit’s Vibration Performances and Protective Packaging[D].Wuxi:Jiangnan University,2008.(in Chinese with English abstract)

[7]冯斌,孙伟,石林榕,等.收获期马铃薯块茎碰撞恢复系数测定与影响因素分析[J].农业工程学报,2017,33(13):50-57.Feng Bin,Sun Wei,Shi Linrong,et al.Determination of restitution coefficient of potato tubers collision in harvest and analysis of its influence factors[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2017,33(13):50-57.(in Chinese with English abstract)

[8]Robertp S,Edwardc L.Immunocytological comparison of native and wound periderm maturation in potato tuber[J].American Journal of Potato Research,2004,81(2):119-124.

[9]吕金庆,田忠恩,吴金娥,等.4U1Z型振动式马铃薯挖掘机的设计与试验[J].农业工程学报,2015,31(12):39-47.Lü Jinqing,Tian Zhong’en,Wu Jin’e,et al.Design and experiment on 4U1Z vibrating potato digger[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2015,31(12): 39-47.(in Chinese with English abstract)

[10]魏忠彩,李学强,孙传祝,等.马铃薯收获与清选分级机械化伤薯因素分析[J].中国农业科技学报,2017,19(8):63-70.Wei Zhongcai,Li Xueqiang,Sun Chuanzhu,et al.Analysis of potato mechanical damage in harvesting and cleaning and sorting storage[J].Journalof AgriculturalScience and Technology,2017,19(8):63-70.(in Chinese with English abstract)

[11]杨然兵,杨红光,尚书旗,等.马铃薯联合收获机立式环形分离输送装置设计与试验[J].农业工程学报,2018,34(3):10-18.Yang Ranbing,Yang Hongguang,Shang Shuqi,et al.Design and experiment of vertical circular separating and conveying device for potato combine harvester[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2018,34(3):10-18.(in Chinese with English abstract)

[12]吕金庆,孙贺,兑瀚,等.粘重土壤下马铃薯挖掘机分离输送装置改进设计与试验[J].农业机械学报,2017,48(11):146-155.Lü Jinqing,Sun He,Yue Han,et al.Design and experiment on conveyor separation device of potato digger under heavy soil condition[J].Transactions of the Chinese Society for Agricultural Machinery,2017,48(11):146-155.(in Chinese with English abstract)

[13]魏忠彩,李学强,张宇帆,等.马铃薯全程机械化生产技术与装备研究进展[J].农机化研究,2017,39(9):1-6.Wei Zhongcai,Li Xueqiang,Zhang Yufan,et al.Reviews on technology and equipment of potato production[J].Journal of Agricultural Mechanization Research,2017,39(9):1-6.(in Chinese with English abstract)

[14]Zhou K,Jensen A L,Bochtis D D,et al.Simulation model for the sequential in-field machinery operations in a potato production system[J]. Computers & Electronics in Agriculture,2015,116(8):173-186.

[15]Nappe M N.Potato harvester performance on tubers damage at the eastern of Saudi Arabia[J].CIGR Journal,2016,18(2):32-42.

[16]魏宏安,王蒂,连文香,等.4UFD-1400型马铃薯联合收获机的研制[J].农业工程学报,2013,29(1):11-17.Wei Hongan,Wang Di,Lian Wenxiang,et al.Development of 4UFD-1400 type potato combine harvester[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2013,29(1):11-17.(in Chinese with English abstract)

[17]吕金庆,田忠恩,杨颖,等.4U2A型双行马铃薯挖掘机的设计与试验[J].农业工程学报,2015,31(6):17-24.Lü Jinqing,Tian Zhong’en,Yang Ying,et al.Design and experimental analysis of 4U2A type double-row potato digger[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2015,31(6):17-24.(in Chinese with English abstract)

[18]杨然兵,杨红光,尚书旗,等.拨辊推送式马铃薯收获机设计与试验[J].农业机械学报,2016,47(7):119-126.Yang Ranbing,Yang Hongguang,Shang Shuqi,et al.Design and test of poking roller shoving type potato harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2016,47(7):119-126.(in Chinese with English abstract)

[19]石林榕,吴建民,赵武云,等.圆盘栅式马铃薯挖掘机的研制与试验[J].农业工程学报,2012,28(24):15-21.Shi Linrong,Wu Jianmin,Zhao Wuyun,et al.Design and experimenton potato diggerofdisc ce-grate type[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2012,28(24):15-21.(in Chinese with English abstract)

[20]贾晶霞,张东兴,郝新明,等.马铃薯收获机参数化造型与虚拟样机关键部件仿真[J].农业机械学报,2005,36(11):64-67.Jia Jingxia,Zhang Dongxing,Hao Xinming,et al.Parametric modeling and computersimulation ofpotato harvester parts[J].Transactions of the Chinese Society for Agricultural Machinery,2005,36(11):64-67.(in Chinese with English abstract)

[21]戴飞,赵武云,孙伟,等.马铃薯收获与气力辅助残膜回收联合作业机设计与试验[J].农业机械学报,2017,48(1):64-72.Dai Fei,Zhao Wuyun,Sun Wei,et al.Design and experiment of combined operation machine for potato harvesting and plastic film pneumatic auxiliary collecting[J].Transactions of the Chinese Society for Agricultural Machinery,2017,48(1):64-72.(in Chinese with English abstract)

[22]权龙哲.玉米根茬收获模式及采收机理[D].长春:吉林大学,2012.Quan Longzhe.Corn Stubble Harvest Mode and Mechanisms[D].Changchun:Jilin University,2012.

[23]闻邦椿,刘树英.现代振动筛分技术及设备设计[M].北京:冶金工业出版社,2013.

[24]孟凤英,丁启朔,鹿飞,等.冲击作用下粘性土壤破碎体的分形维数与影响因素[J].农业机械学报,2009,40(3):108-111,124.Meng Fengying,Ding Qishuo,Lu Fei,et al.Fragmentation fractal dimensions of cohesive soil under impact and its influencing factors[J].Transcations of the Chinese Society for Agricultural Machinery,2009,40(3):108-111,124.(in Chinese with English abstract)

[25]封莉.马铃薯挖掘机筛分系统的性能研究[D].保定:河北农业大学,2004.Feng Li.The Performance Study of the Potato Digger Sieving System[D].Baoding:Hebei Agricultural University,2004.(in Chinese with English abstract)

[26]吴建民,李辉,孙伟,等.拨指轮式马铃薯挖掘机设计与试验[J].农业机械学报,2010,41(12):76-79.Wu Jianmin,Li Hui,Sun Wei,et al.Design of potato digger in poke finger’s wheel type[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(12):76-79.(in Chinese with English abstract)

[27]张兆国,王法安,张永成,等.自走式三七收获机设计与试验[J].农业机械学报,2016,47(增刊1):234-240.Zhang Zhaoguo,Wang Faan,Zhang Yongcheng,et al.Design and experiment of self-propelled panax notoginseng harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2016,47(Supp.1):234-240.(in Chinese with English abstract)

[28]刘宝,张东兴,李晶.MZPH-820型单行马铃薯收获机设计[J].农业机械学报,2009,40(5):81-86.Liu Bao,Zhang Dongxing,Li Jing.Design on MZPH-820 single-row potato harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(5):81-86.(in Chinese with English abstract)

[29]吕金庆,尚琴琴,杨颖,等.马铃薯杀秧机设计优化与试验[J].农业机械学报,2016,47(5):106-114.Lü Jinqing,Shang Qinqin,Yang Ying,etal.Design optimization and experiment on potato haulm cutter[J].Transactions of the Chinese Society for Agricultural Machinery,2016,47(5):106-114.(in Chinese with English abstract)

[30]马铃薯收获机质量评价技术规范:NY/T648-2015[S].北京:中国标准出版社,2015.

[31]谢胜仕,王春光,蒙建国,等.摆动分离筛上马铃薯运动速度分析与试验[J].中国农业大学学报,2017,22(8):101-108.Xie Shengshi,Wang Chunguang,Meng Jianguo,et al.Velocity analysisand experimentofpotato on swing separation sieve[J].Journal of China Agricultural University,2017,22(8):101-108.(in Chinese with English abstract)

———2020 款中农博远玉米收获机值得期待