基于机械自动化技术的故障指示器检测方法的研究

黄彬彬 张少雷 龚 军 尹建坤

(科大智能电气技术有限公司,合肥 230088)

随着国内城乡电网建设和改造工作的推进,大量配电自动化终端、配电线路故障指示器接入配电网,配电网自动化系统也愈发庞大。故障指示器凭借其迅速确定故障分支与区段,大幅度缩减故障查找和抢修时间等一系列特点,在配网中得到越来越广泛的应用[1],因此故障指示器的质量尤为重要。

配电网的快速发展,促进了配电终端、故障指示器以及相关技术标准、检定规范、管理(存储)规范的统一发展,也对检定单位的检定、仓储工作提出了更高的要求。目前各检定单位对故障指示器的自动化检定设施以及与之配套的仓储设施建设存在很大差异,资源相对分散,工作效率低,运营成本高,很难满足电力智能设备快速推广的要求,因此建设一流、智能、高效的检定和智能仓储中心势在必行。

1 问题分析

1)产品质量

市场中故障指示器种类繁多,各厂家设备的技术指标参差不齐,存在部分配电自动化终端、配电线路故障指示器掉线、遥测误差偏大,遥测和遥信上送不及时,易发生误动、漏报等问题,严重影响配电网的自动化水平。

2)检测能力

随着国家电网公司配电自动化的建设,大量的故障指示器将接入配网,为了确保设备安全、稳定、可靠运行,运检三〔2017〕6号国网运检部关于做好“十三五”配电自动化建设应用工作的通知要求:配电终端、故障指示器进行供货前抽检及供货后全检。但是现有依靠人工进行检测的工作模式,总体效率低下,检测能力已经满足不了数量众多的故障指示器检测需求。

3)测试环节

现有常用的测试、评价和验收配电终端和故障指示器方法为采用继保测试仪或信号源手动加载特征波形来模拟短路或接地故障,进而对设备进行检测,这种测试方式存在操作过程复杂、测试过程可追溯性差、测试模式不灵活、测试的自动化程度低的缺点。

4)安全问题

为了更好地检验故障指示器的各种功能、性能,要求故障指示器检测时检测系统可持续输出最大值达1000A的正常负荷电流和最大值达10kV的线路电压的工况环境,传统模式采用人工进行设备的装卸,存在较大的安全隐患。

5)仓储环节

智能仓储环节的建设滞后或缺失,必然会导致被检设备的无序摆放、出入库易出现人为偏差、出货时操作准确率低、信息统计不及时、设备盘点追溯困难、人工参数密度高、管理较为混乱等问题。

2 设计方法

2.1 设计思路

基于现状问题分析,所采用的自动化检测方法需综合考虑仓储容量、自动化程度、检测效率、安全性等因素,远程一键控制,完成从产品的输送、扫码、识别、检测、分类、归位、出具报告等过程的自动化流水线作业,全程无人工干预,实现故障指示器全自动检测和仓储智能管理的无缝对接。

2.2 设计框架

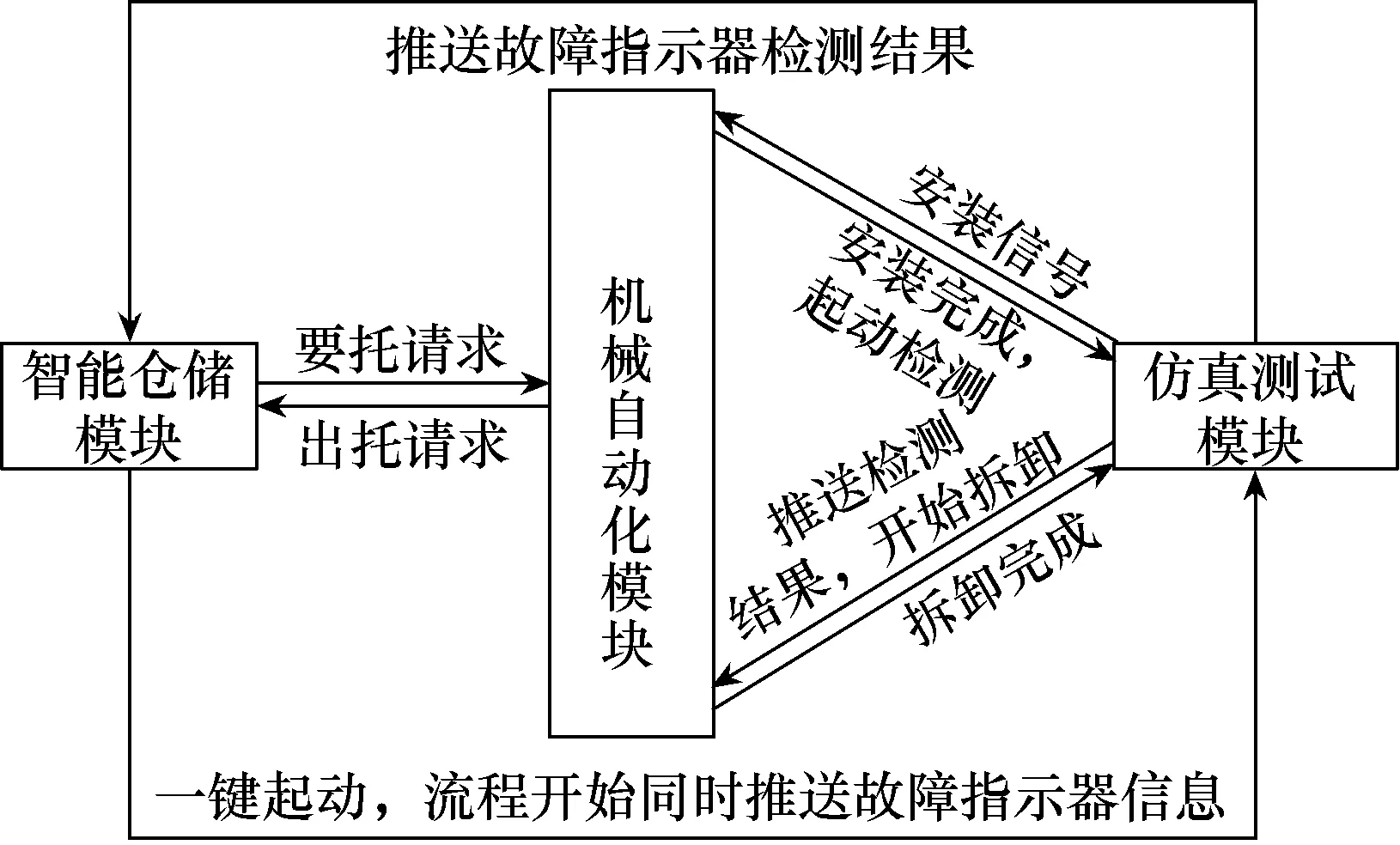

基于设计思路,该自动化检测方法集成了智能仓储、自动化检测、机械自动化、计算机等先进技术,衍生出一套完整的自动化流水线检测系统。如图1所示,智能仓储模块、机械自动化模块及仿真测试模块为系统的三个部分,各环节既可以柔性组态,也可以灵活解耦,能够根据检测要求实现流程的顺序控制。

2.3 智能仓储模块设计

智能仓储系统以立体货架为主体,利用智能搬运及输送工具,实现货物的自动存储。该模块包含输送线、双深位堆垛机、立库、托盘、仓储管理系统等组成。

图1 系统框架图

立库采用单巷道 4排牛腿式货架设计,4排货架对称分布,货格尺寸(长)680mm×(深)640mm×(高)500mm,设备采用托盘存储,至于货架的高度按照库房可用高度预留1m左右的空间。

堆垛机采用双深位单立柱式结构,采用激光及条码定位,为了加快存储的速度,选用 60托/时节拍的效率。

输送线设计出入库输送线和检测输送线,其中出入库输送线的入库线设置外形检测传感器及信息识别传感器,用于检测设备外形是否超标和识别进库托盘信息。检测输送线采用辊筒式结构,并设置有定位机构及挡板块,用于输送至固定的待检工作台。

托盘的设计考虑故障指示器结构的兼容性,需定制化开模,用于存放一套故障指示器,含一台汇集单元和三只采集单元,其中汇集单元区域按照最大空间设计,不需要限位结构。采集单元需在托盘上开孔,开孔尺寸尽量满足主流设备的尺寸,且考虑到检测时,机械手需从托盘上抓取采集单元,对采集单元位置定位精度要求较高,需控制在±1mm内,因此,孔内部设计自动调节的限位结构,在人工放置采集单元至托盘上时,限位结构在孔内自动夹紧采集单元,保持位置的定位精度。限位结构可采用气缸驱动,并配合传感器进行定位。

仓储管理系统架构上设计基于Web的B/S结构和C/S结构混合模式,网络服务器和PC客户端构成 B/S结构[2],构成设备信息汇总及仓储设备调度的中心站。系统架构采用四层结构进行体系搭建,自上而下分别为:View(视图)层、BLL(业务逻辑)层、DAL(数据访问)层和Model(数据模型)层[3]。功能设计基本信息管理、出入库管理、库存管理、查询及报表管理、检测管理等功能。

2.4 机械自动化模块设计

机械自动化模块采用工业自动化技术设计,可根据待检故障指示器类型自动更换合适的夹具,实现完成从综合测试台体的安装和拆卸动作。该模块包含移载机器人、故障指示器夹具、待检工作台及夹具工装台等组成。

移载机器人采用6自由度机器人,德国进口的PLC配合气动装置控制,重复定位精度需控制在±0.5mm。同时为了提高检测能力,配置机器人伺服移栽导轨,延伸机器人的横向移动距离。考虑到夹具及采集单元的重量,设计采用最大有效载荷能力为20kg的移载机器人。

故障指示器夹具的设计是课题研究的难题,因为目前国内的故障指示器结构类型繁多,很难实现一套夹具能够满足多种结构类型的采集单元装卸作业,故采用预留快换接头设计,通过几种夹具的自动更换来满足市场主流采集单元,同时以便于后续升级兼容。本课题设计两套故障指示器夹具,分别对应带联动机构的外施信号型和录波型故障指示器。

带联动机构的外施信号型采集单元的夹具结构包含直线导轨、托杯、连杆机构、顶升气缸、夹紧气缸、伸缩机构、拉伸气缸组成。设计的动作流程:机械手臂自动对接夹具,从托盘上抓取产品放置托杯,通过托杯的夹紧气缸将产品夹紧,主气缸带动连杆至设备的动板与压线弹簧的缝隙处,伸缩机构杆伸出顶住动板,主气缸带动连杆将动板打开并保持不变,机械手臂移动至测试台体下方将产品挂载至测试导体上,主气缸缩回到位,伸缩机构顶杆缩回,同时托杯的夹紧工装松开,各机构回原位,机械手臂完成挂载作业,重复以上动作进行其他产品挂载。

录波型采集单元的夹具结构由托杯、电动翻转机构、夹持机构、伺服翻转机构、伸缩机构组成。

设计的动作流程:机械手从托盘抓取产品放置托杯中,托杯内工装夹紧产品,电动翻转机构将动板打开并保持。机械手将托杯移动至压线弹簧打开夹具区域,通过伸缩机构勾住或者撑起压线弹簧,再通过夹具的伺服翻转机构将压线弹簧打开一定角度并保持不动。机械手带着夹具移动至测试台体的挂载导体,待到位后,夹具各机构复位,产品的压线弹簧及动板复位,夹紧挂载导体,完成挂载作业。

待检工作台用于放置待检托盘,需要配合机械手臂抓取,其重复定位精度要求控制在±1mm。因此设计采用辊筒输送线,钢制焊接框架,表面喷塑处理,为了加强牢固性,调平地脚安装,水平偏移位置控制±0.5mm。通过电机及减速机驱动,链式传动,配备托盘定位顶升机构及定位销。

夹具工装台放置精密夹具,采用铝型材框架,加强地脚,并配置定位销及光电传感器,限定夹具放置的区域。

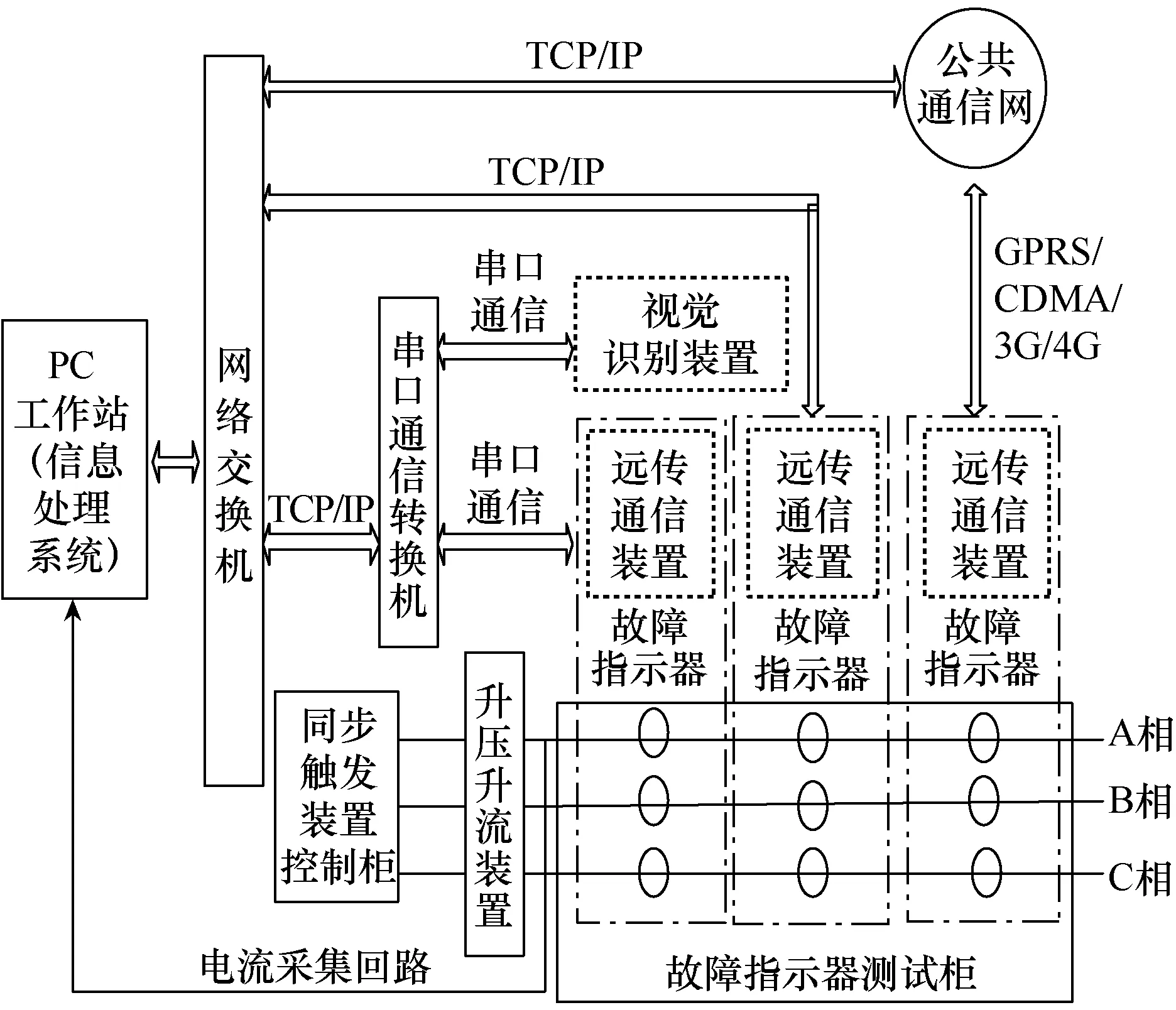

2.5 仿真测试模块设计

仿真测试模块是整个系统的核心模块,主要由PC工作站、同步触发装置、综合测试台体、视觉识别系统、检测软件组成。系统可以模拟配电线路典型的短路、单相接地、负荷波动、各种线路涌流等工况下的电流、电压特征波形,可对故障指示器的通讯功能、遥测精度、短路、接地故障报警及复位功能、短路故障防误动、录波功能等进行自动化测试,测试完成后自动出具相应检测报告。设计故障指示器检测平台系统框架如图2所示。

图2 仿真测试系统框架图

该检测系统有多种通信接入方式,有无线的公共通信网、TCP/IP网线通信和串口通信等,体现了系统的柔性设计。

PC工作站设计为仿真测试模块的信息处理系统,安装自动化仿真测试软件,不仅具备配电模拟主站的数据采集与处理、信息存储、历史数据查询等功能,而且还是同步触发装置和综合测试台体的控制系统,通过设定程序控制平台模拟相应测试工况环境对故障指示器不同功能进行测试,显示测试结果并自动生成报告。

故障同步触发装置采用机柜设计,骨架可为工业用铝合金材料,底部装有带锁万向轮方便移动,前后门可旋转活动,为内置的继保仪、标准源、标准表等设备提供保护。继保仪和标准源分别采用以太网、RS 232串口和信息处理系统(上位机)进行通信,可输出指定大小、相位的电压、电流,通过高频升压升流装置模拟电压 10kV和短路电流达1000A的故障运行工况,实现短路、接地故障报警及复位功能等测试功能;同时配置的标准表与 PC工作站的信息处理系统进行通信,对故障同步触发装置输出的电流进行回采,形成闭环测试。

综合测试台体是故障指示器采集单元测试的主要承载单元,在设计中除了要考虑故障指示器测试的要求同时还要满足机械自动化系统完成安装和拆卸动作重复定位精度±2%的要求。测试表位采用三层线圈结构设计,分别接入电流源与升流升压装置的A、B、C三相,同时配备了红外安全光幕防护,进入红外检测范围时电压、电流输出立刻停止。

视觉识别系统的硬件设备设计采用500万像素的彩色工业相机,通过串口与 PC工作站通信。开始测试时,PC工作站会发送测试指令,视觉识别工控机通过软触发相机,获取第一幅“标准图片”,然后每 10ms中发送一次软触发信息给相机,获取实时图片并发送给“缓冲池”,其他线程从“缓冲池”获取图片,并通过图形图像算法对图片进行分析,确认故障指示器是否翻牌、亮灯,最后测试主站发送测试结束指令,结束软触发取图,将所有图片分析结果进行汇总分析,并将结果发送给PC工作站,最终将故障指示器的翻牌状态、灯光闪烁状态等进行视觉识别,完成闭环测试。

检测软件以 XP、Windows7作为运行平台,Visualstudio2010作为开发平台,MicrosoftMFC作为基础类库,采用成熟的开发工具 VisualC++开发而成。系统界面采用树状视图设计,界面直观,操作简单,菜单包括系统参数、台体监视、人员管理、人员登录、人员注销等;具备参数管理、信息管理、测试方案管理、测试过程监控管理、测试结果管理五大管理功能;具备远方输出控制系统,能够实现参数设置;可设定多种测试方案,随时调用,并能录入设备各种信息,建立信息库,可对被检设备信息、测试记录信息等进行检索、维护和管理;测试完成后按规定格式或模板自动出具检测报告,应支持Word或PDF文件输出,用户可以自行修改、设计报表模版,提供拖拽变量等多种报表维护手段和工具。

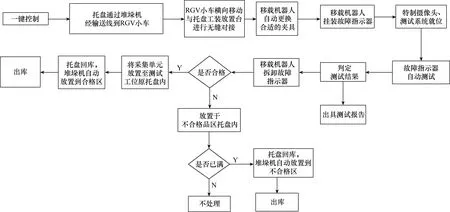

3 业务流程

自动化检测涉及设备入库、设备移载、自动挂装、自动检测、出库包装5项业务流程,在设备完成入库业之后,就可以进行自动化测试环节,包括设备出库、移载机器人自动更换夹具、自动挂装和拆卸故障指示器、检测、自动出具检测报告等,主要流程如图3所示。

图3 自动检测流程图

1)一键控制,点击开始检测按钮,仓储控制系统调度堆垛机将待检托盘输送至检测流水线。

2)检测线将待检托盘输送至待检工装放置台,由仓储系统进行托盘定位及固定。

3)托盘到位后,通过扫描托盘上粘贴的一维码获取故障指示器类型。

4)移载机器人根据获取的故障指示器类型信息自动更换合适的夹具。

5)移载机器人自动将待检故障指示器挂装到综合测试台体上。

6)仿真测试模块根据预制的测试用例对故障指示器的功能、性能等进行检测,并自动生成检测报告。

7)检测完成,移载机器人按照检测结果自动将故障指示器拆卸并放置到指定托盘内。

8)检测完成,故障指示器回库。

4 结论

基于机械自动化技术的故障指示器自动化检测方式主要是对各种类型的故障指示器的功能、性能进行检测,结合先进的机械自动化和仓储设备,综合计算机技术、数据库技术、机械自动化技术、智能仓储技术及科学的测试手段,人员参与密度低,出入库作业迅速、准确,不仅效率高、无风险,而且能够节约人力资源成本,是一套安全、准确、可靠、高效的故障指示器自动化流水线检测方案。