节能型故障限流器的应用研究

刘海波 王 浩 刘树枫 吴 刚 李聪革

(1. 国网内蒙古东部电力有限公司,呼和浩特 010020;2. 国网内蒙古东部电力有限公司赤峰供电公司,内蒙古 赤峰 024000;3. 四方华能电网控制系统有限公司,北京 100085)

随着电力系统装机容量的增加,系统的短路电流值逐年上升并呈现超出标准的趋势。短路电流在导体中产生热效应,损害电气设备和绝缘,一旦超过断路器遮断能力,影响断路器切除故障,就会造成事故扩大,还会引起导体变形、通信干扰、电压下降、系统失稳等一系列问题,威胁系统安全。必须将其限制在允许裕度内,避免不良影响[1-2]。

在输电线路上装设故障限流器(fault current limiter, FCL)可以有效地限制短路故障时的短路电流值。近半个世纪以来,FCL的实现方法有所不同,主要有超导型、电力电子型和串联谐振型等。超导型技术还不成熟、投资成本高,还未实用;电力电子型动作速度快、可控性好,但造价高、稳定性差;串联谐振型的主要问题是造价高、控制维护比较复杂。在目前的电网系统中,由于节约投资等原因,装设限流电抗器是限制短路电流最常用的手段。传统的限流电抗器利用无导磁材料的空心线圈作为其核心装置,系统正常运行时限流电抗器也串联在系统中,只在发生短路时起限流作用。由于电抗器本身的特性,在发生短路故障时,对维持母线残压、减小母线电压波动、提高线路运行稳定性有积极作用。但限流电抗器长期串接于线路,产生巨大的有功损耗[3]、影响供电质量、产生电磁污染,随着电网发展已不能满足现代电网的环保节能需求。本文结合快速开关技术,提出了一种改进的节能型故障限流器。

1 节能型故障限流器的结构、原理和特点

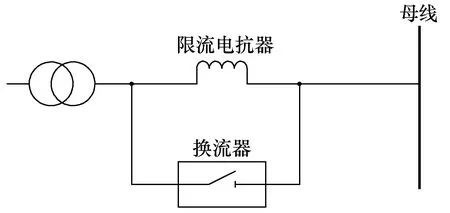

节能型故障限流器在原有的结构上增加一个快速开关装置。基本拓扑结构由限流电抗器和换流器(智能开关及其控制)组成[4],如图1所示。

图1 节能型故障限流器原始拓扑结构

该型故障限流器实现了故障时投入,正常不投入的节能效果,但没有考虑到以电感材料作为限流器件时,由于电感本身特性,电流从开关转移到限流电感的过程中,电感两端可能会产生过电压,对故障限流器的安全造成威胁,还会对系统产生冲击。

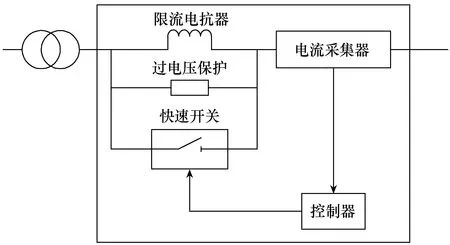

考虑到原有节能型故障限流器的局限,本文增加对过电压问题的解决方案,同时采用基于涡流驱动原理的电磁斥力开关优化投切性能,提出的节能型故障限流器拓扑结构如图2所示。

图2 改进节能型故障限流器拓扑结构

图2虚线框内为新型节能型故障限流器装置,各部件功能如下。

限流电抗器:限流电感装置。系统正常运行时被短接;发生短路故障时接入电短路回路,限制短路电流。

过电压保护装置:主要由金属氧化物避雷器构成。使用该装置保护限流装置和开关设备免受过电压损害。

快速开关:由真空灭弧室和电磁斥力结构组成的快速开关。系统正常运行时,开关闭合;系统短路故障时收到控制器分闸信号,在极短时间内跳开。

电流采集器:监测线路电流的变化情况。

控制器:控制快速开关。当电流采集器收集的系统电流值超出设定时,控制器通过计算预测三相电流过零点的准确时刻,在过零前及时发出分闸信号;切除故障后,控制器还能自动检测母线电压回升,向快速开关发出合闸信号。

基于节能型故障限流器的结构分析,可以对其工作原理描述如下:系统正常工作时,快速开关呈闭合态,工作电流仅通过快速开关线路,电抗器中无损耗。系统发生短路故障后,电流采集器检测系统电流值越限,故障信息被传送至控制器;控制器迅速预测三相电流过零点的准确时刻,并在过零前发出分闸信号,使开关分闸;快速开关收到分闸信号后,在电流接近过零点时断开各相,从而使限流电抗器接入短路回路,限制故障电流。切除故障后,控制器自动检测到母线电压回升,向快速开关发送合闸信号,快速开关合闸,限流电抗器再次短接,系统恢复正常运行。

这种节能型故障限流器的特点是:

1)动作速度快。经试验测定,快速开关的分闸时间可以控制在 5ms以内,系统发生短路故障后10ms左右能将短路电流开断,确保开关触头在电流过零点前分开,有效缩短燃弧时间,保证限流电抗器在故障时能迅速接入短路回路。

2)动作分散度小。新型限流电抗器采用快速涡流驱动的新型电磁斥力开关,合闸时间减少至10ms内,合闸动作分散度不超过0.1ms。

3)开断容量大。由于采用了精确控制的电流过零点开断技术,三相均为临界过零开断动作,缩短燃弧时间差,这使快速开关的开断容量大幅增加,电压开断能力达 80kV以上。此外,燃弧量降低进一步减小触头烧灼损伤,延长了快速开关的使用寿命。

4)节能效果好。新型节能型限流电抗器在系统正常运行时无损耗且不需要安装散热设备,减少成本[5-7]。

2 关键技术分析

2.1 电流过零开断

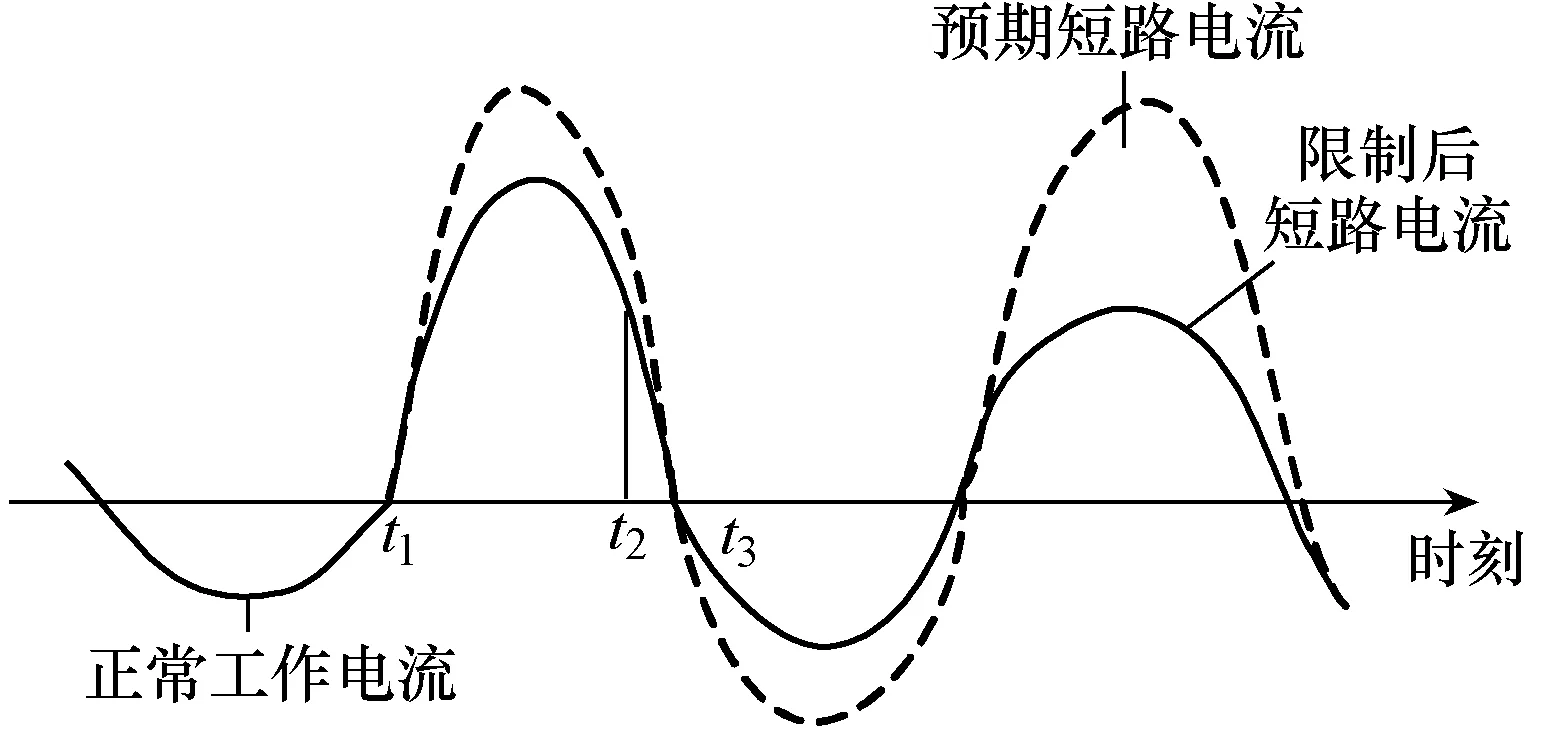

故障限流器的主要作用是提高断路器的开断能力,电力系统中的断路器开断电路时间一般是在短路故障发生后的第2~3个工频周波后。理想的故障限流器是在故障发生后的第一个峰值内完成限流,而实际上只要在断路器开断电流之前完成限流即可。本文针对快速真空开关的电流过零点开断方案即采用这种原理,电流过零点开断方案限流特性曲线如图3所示。

图3 工频过零点电流开断方案限流特性示意

由图 3中可见,t1时刻系统发生短路故障电流增大,控制器迅速计算预测各相电流过零点的准确时刻,快速开关的触头在电流过零前的临界时间(图示t2时刻)分开,电弧在电流零点处(图示t3时刻)熄灭。故障电流流通路径转移至限流电抗器,则故障限流器投入到短路回路,发挥限制短路电流的作用。

采用过零点电流开断方案具有明显的优势:①燃弧量降低90%,开断容量提高,触头烧灼程度减弱,开关的使用寿命明显延长;②快速开关真空灭弧室的电弧会在第一个工频电流零点处熄灭,从而使短路电流转移难度大幅降低;③开断时间由传统方法的“从故障发生到故障电流第一个峰值之前”变为“从故障发生到第一个电流零点之前”,故障电流识别和开关动作的总时间更富余,从而降低对开关动作的时间要求。

2.2 快速开关装置

传统的机械开关动作时滞长、速度慢,无法满足快速动作需求[8],采用一种快速响应快速动作的开关装置能够改善限流电抗器性能。本文选取基于快速涡流驱动技术的新型电磁斥力开关。

电磁斥力开关是基于涡流驱动原理动作的一种快速开关,主要由金属斥力盘、充放电回路、分合闸线圈、保持装置和真空灭弧室等构成[9]。

其工作原理是,利用充电后的储能电容进行放电,为分合闸线圈通电,产生脉冲电流,金属斥力盘中因感应出涡流而产生电磁力,金属盘带动传动杆运动,使动触头与静触头接触或分离,从而达到开断电流的目的。

2.3 过电压问题

故障限流器采用电感元件限流,由于电感本身的特性,电流从开关转移到限流电感的过程中,电感两端可能会产生过电压,对故障限流器的安全造成威胁,并对系统产生冲击。

对于过电压问题,采用并联氧化锌(ZnO)避雷器组件的方法来解决[10]。正常运行时,快速开关闭合,ZnO组件两端电压低于门槛电压值,ZnO不起作用;短路故障发生后,短路电流逐渐增大,ZnO组件端电压也逐渐大于门槛电压值,ZnO组件导通,将限流电感两端的电压限制在较低的水平,避免限流电感和快速开关受过电压的冲击伤害。

3 限流效果仿真

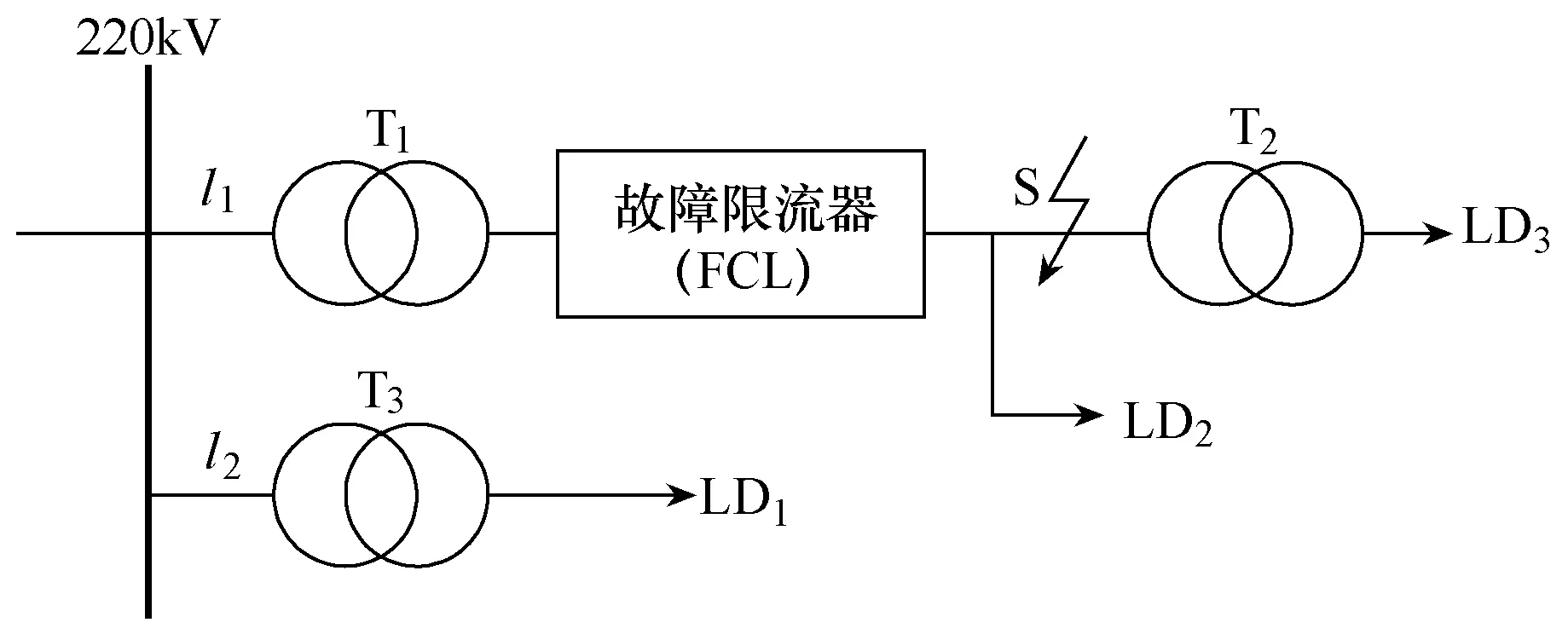

为验证安装节能型故障限流器前后,系统中发生两相接地短路和三相短路两种故障时的FCL的限流效果,利用Matlab/Simulink对图4所示的110kV系统进行不同类型短路故障的仿真分析。

图4 110kV系统仿真模型

3.1 单相接地短路

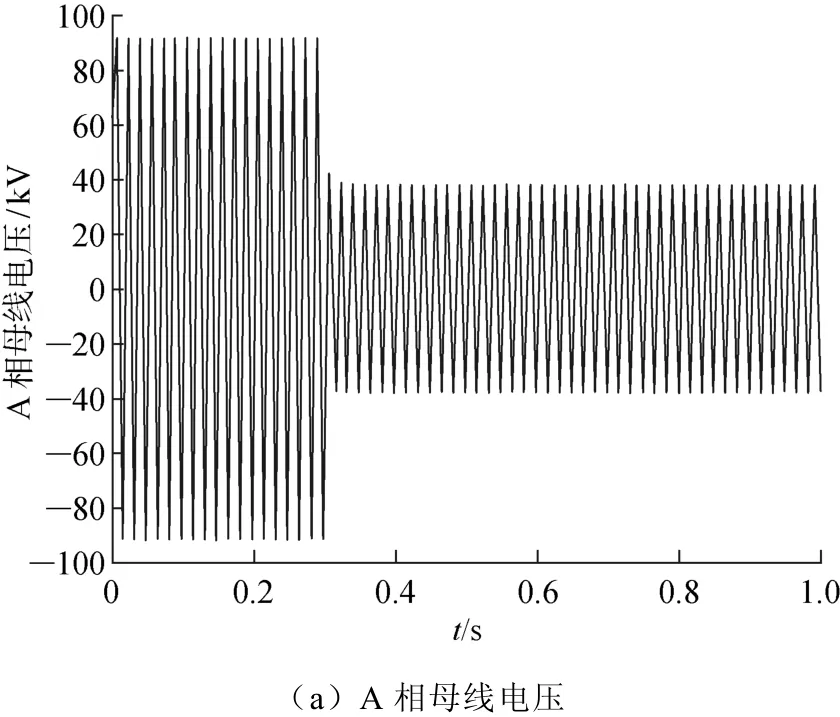

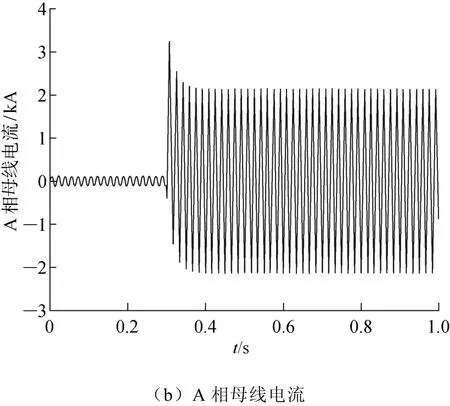

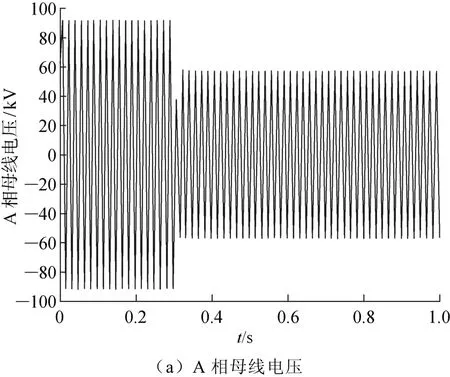

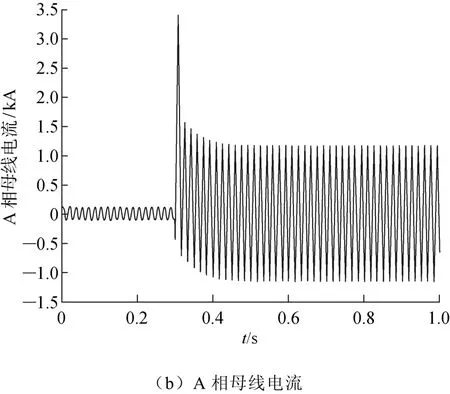

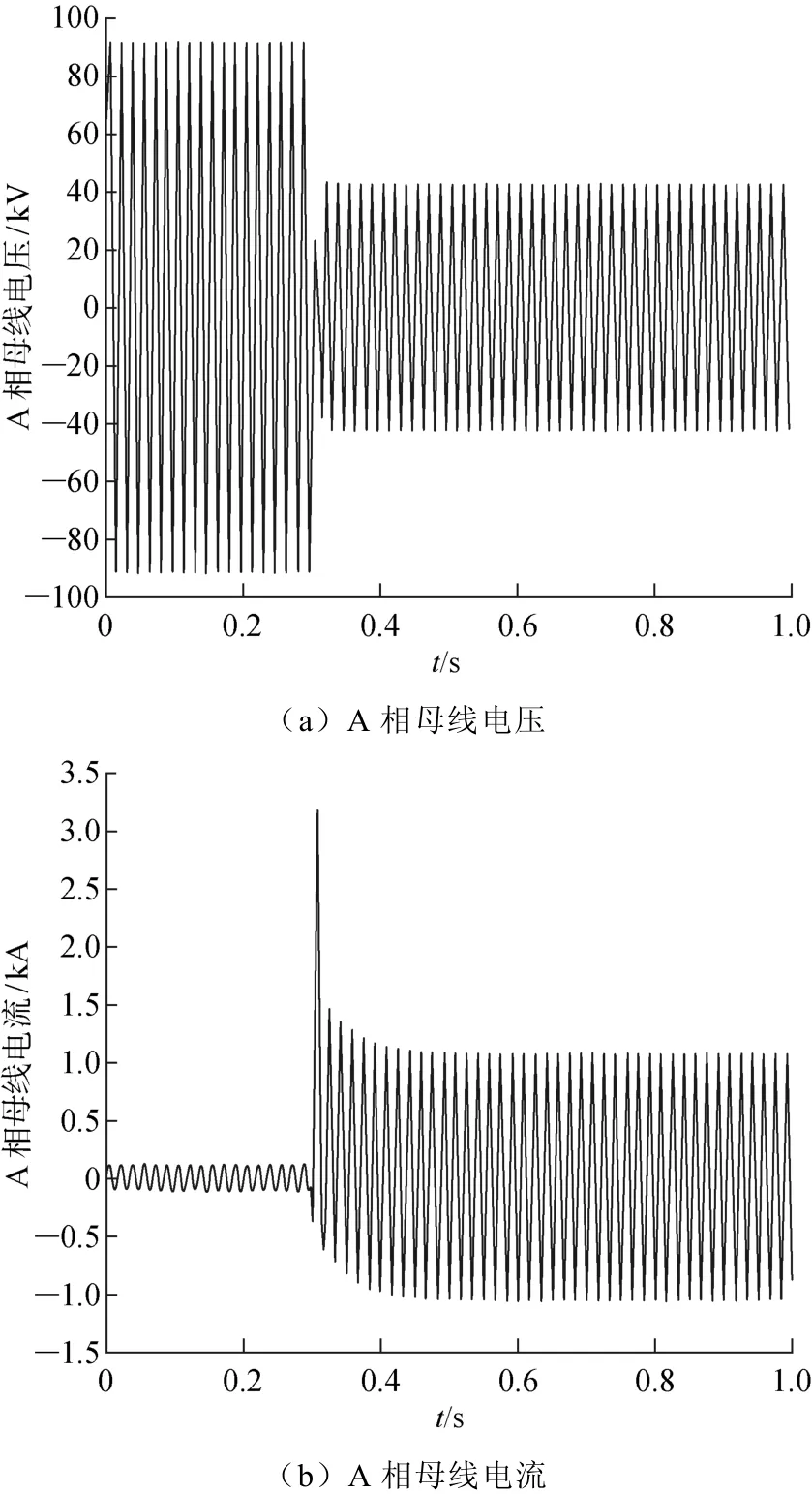

以 A相单相接地短路为例,仿真模拟系统在0.3s时S点发生A相单相接地短路故障,FCL接入前后A相母线电压、电流的仿真结果分别如图5、图6所示。

无FCL接入。系统发生BC两相接地短路故障后,变压器T1二次侧A相母线电压、电流变化情况如图 5(a)、(b)所示:电压跌落至 38.6kV;短路电流第一个峰值达到 3.3kA,随后稳定在 2.1kA左右。

图5 单相接地短路无FCL接入时的仿真波形图

图6 单相接地短路有FCL接入时的仿真波形图

有FCL接入。故障限流器在0.31s时接入短路回路,变压器T1二次侧A相母线电压、电流变化情况如图6(a)、(b)所示:与无FCL接入时相比,跌落后电压升至62.3kV,提升幅度约61.4%;短路电流第一个峰值为 3.3kA,随后短路电流稳定在1.2kA,下降约42.9%。

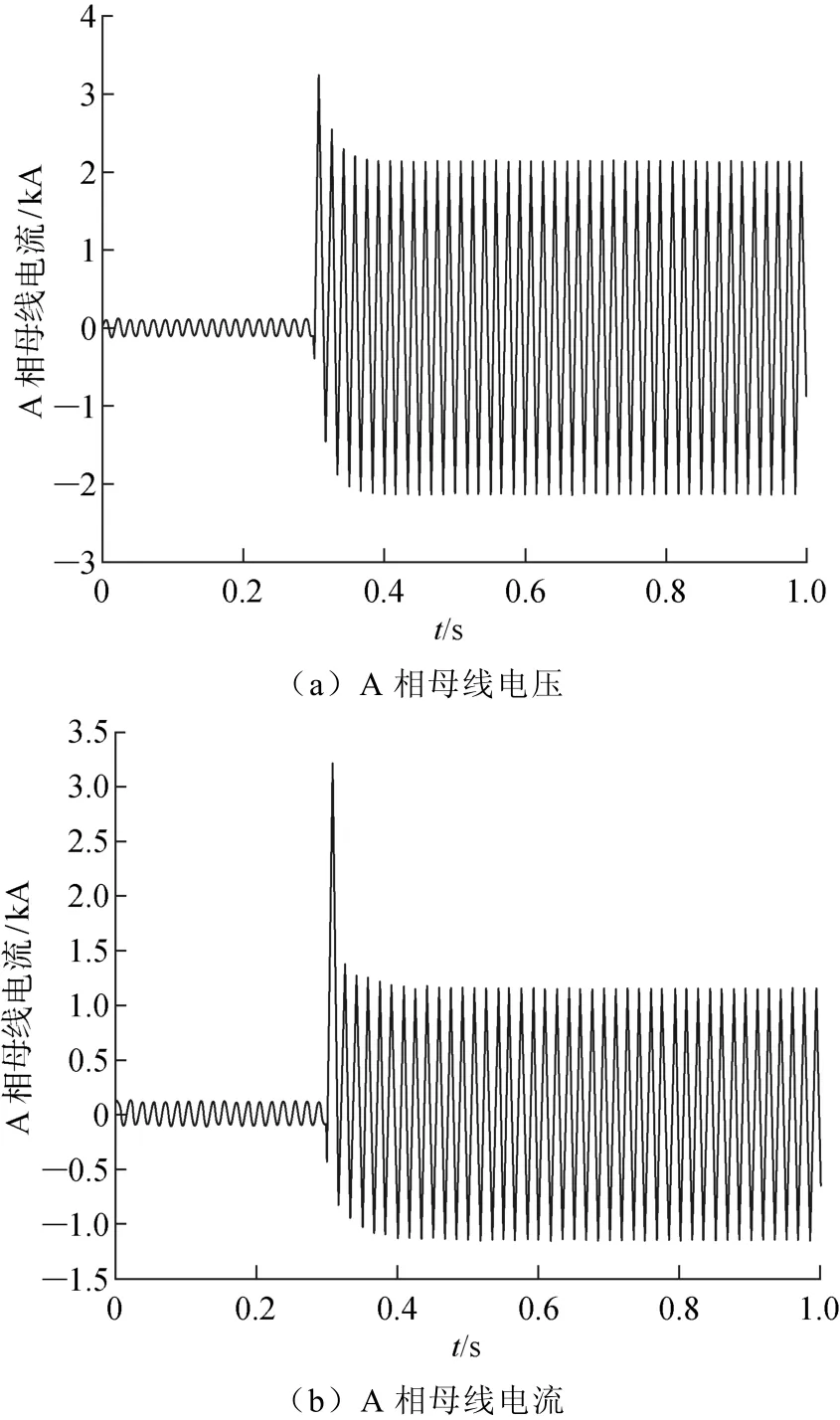

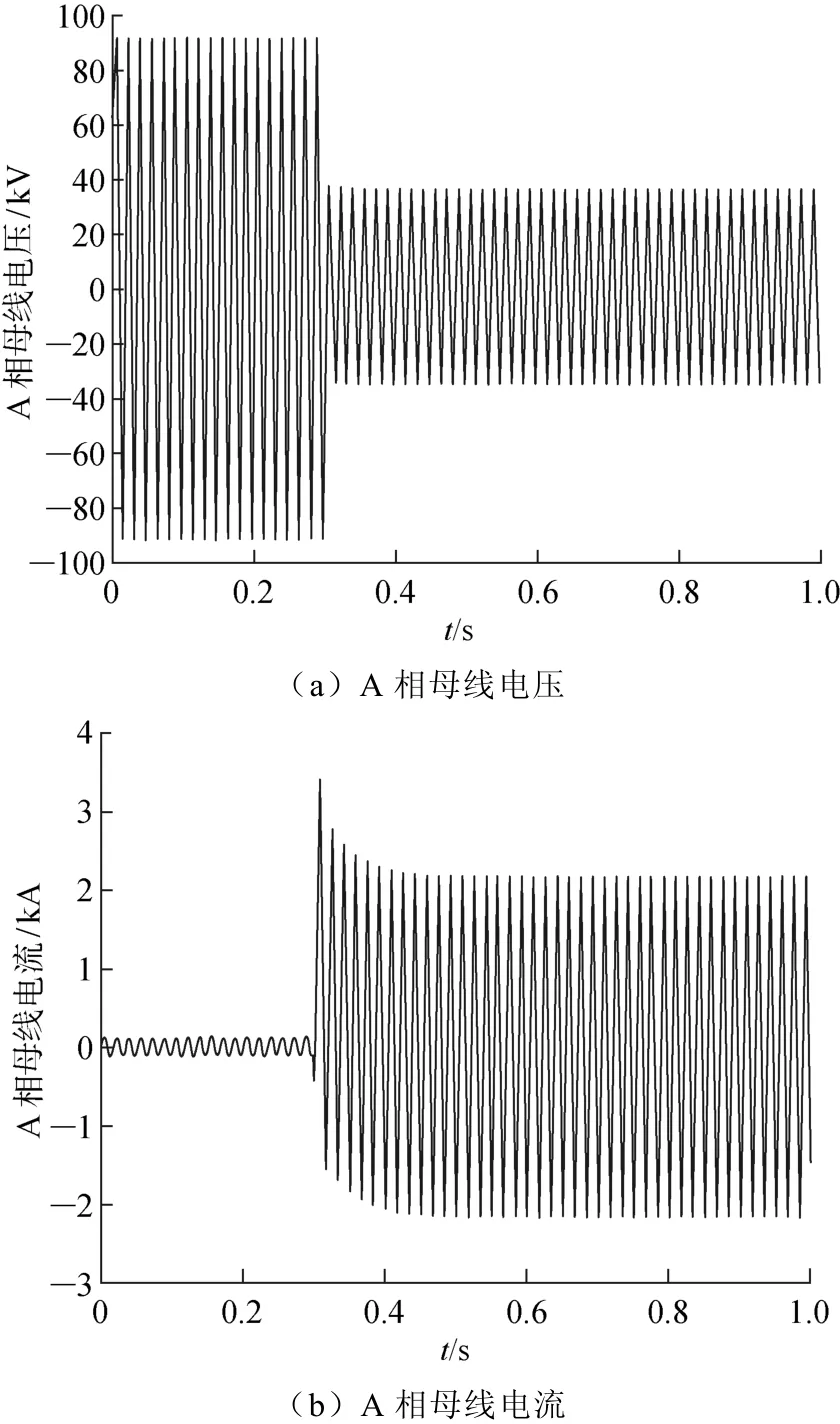

3.2 两相接地短路

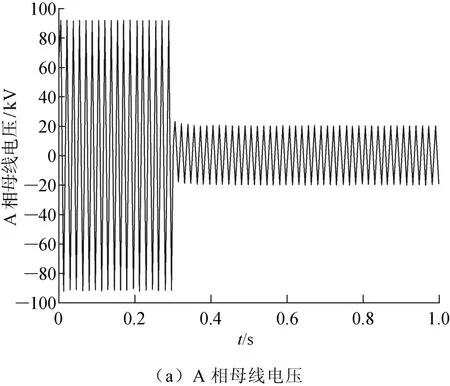

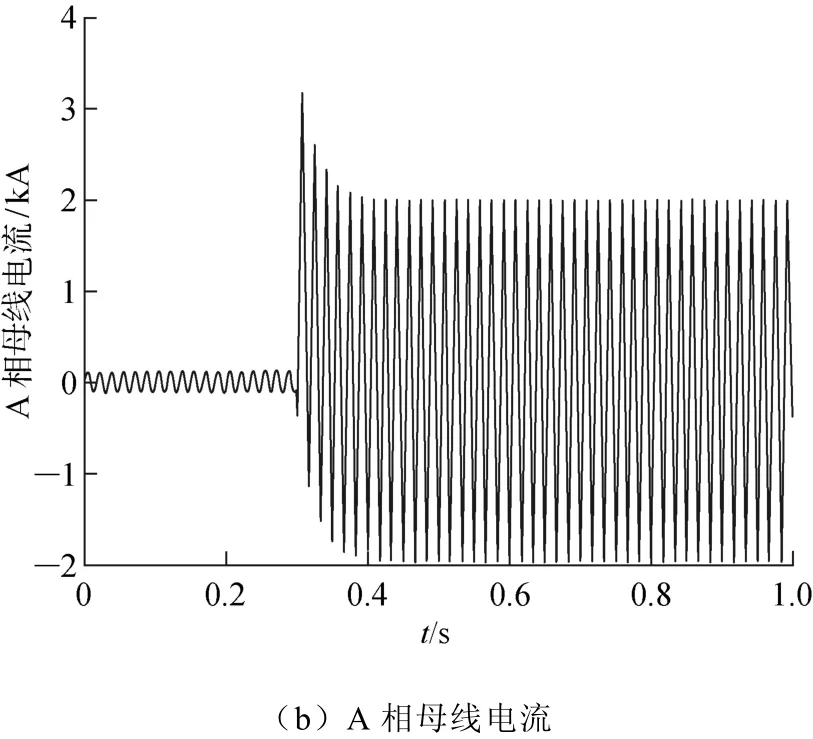

以BC两相接地短路为例,仿真模拟系统在0.3s时S点发生BC两相接地短路故障,FCL接入前后A相母线电压、电流的仿真结果分别如图7、图8所示。

图7 两相接地短路无FCL接入时的仿真波形图

1)无FCL接入。系统发生BC两相接地短路故障后,变压器T1二次侧A相母线电压变化情况如图7(a)、图7(b)所示:电压跌落至37.5kV;短路电流第一个峰值达到3.4kA,随后稳定在2.2kA左右。

图8 两相接地短路有FCL接入时的仿真波形图

2)有FCL接入。故障限流器在0.31s时接入短路回路,变压器T1二次侧A相母线电压、电流变化情况如图8(a)、(b)所示:与无FCL接入时相比,跌落后电压升至58.5kV,提升幅度约56%;短路电流第一个峰值为 3.4kA,随后短路短路电流稳定在1.2kA,下降约45.5%。

3.3 三相短路

三相短路时三相对称,以A相结果为例分析。0.3s时S点发生三相短路故障,有无FCL接入时的A相母线电压、电流仿真结果分别如图9、图10所示。

1)无 FCL接入。系统发生三相短路故障后,变压器T1二次侧A相母线电压变化情况如图9(a)、(b)所示:电压跌落至 21.5kV;短路电流第一个峰值达到3.2kA,随后稳定在2.0kA左右。

2)有FCL接入。故障限流器在0.31s接入系统,变压器T1二次侧A相母线电压、电流变化情况如图10(a)、图10(b)所示:与无FCL接入时相比,跌落后电压升至41.9kV,提升幅度约94.9%;短路电流第一个峰值为 3.2kA,随后短路短路电流稳定在1.1kA,下降约45%。

图9 三相短路无FCL接入时的仿真波形图

图10 三相短路有FCL接入时的仿真波形图

以上仿真结果表明,节能型故障限流器可以有效抑制短路故障发生时的电压降落和短路电流过大的问题。

4 经济性评价

计算不同电抗率下传统故障限流器的有功无功损耗折算损失金额,来评估节能型故障限流器的具体节能效果。

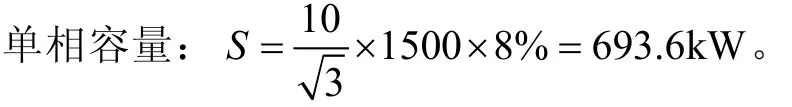

设置参数为:额定电压 U=10kV,额定电流 I=1500A。以电抗率8%为例,平均工业企业电价为0.5元/kW·h,损耗损失计算方式如下:

单相损耗(铜耗): P = 9 .1kW 。

单相功率: ΔP= P +0 .1S= 7 8.46kW。

全年损耗时间: H = 3 60×24 =8 640h。

利用系数:β=0.75。

每台电抗器一年耗电量:W=3ΔP×β×H=3× 78.46×0.75×8 640 =1 52.53万kW·h。

全年有功损失:0.5×1 52.53 =7 6.27万元。

加装电抗器后,每相电抗器的电感压降为ΔU = ZkI = 0 .31×1 500A = 465V 。

线电压:3× 4 65 =8 04V。

母线电压降低0.05kV。

功率因数取0.9。

因加装电抗器使实际送出负荷减少:3×0.05×1500×0 .9 = 1 16.78kW。

利用系数: β = 0 .75。

每年实际少送出负荷为116.78× 8640× 0.75= 75.67万 kW·h。

全年无功损失:0.5×7 5.67 = 3 7.83万元。

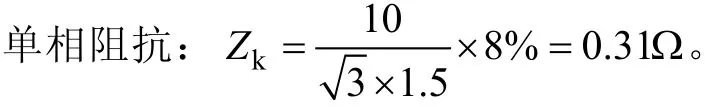

以此方法计算出10%、12%、14%电抗率下传统限流电抗器每年造成的经济损失,计算结果见表1。

表1 传统限流器电抗器经济损失

新型节能型故障限流器可以有效避免传统电抗器由于长期串联带来的上述损失,从表1可以看出,节能型故障限流器的节能效果好,经济效益明显,随着电抗率的增加,节能效果更加显著。

5 结论

随着电网的发展,传统故障限流器仍存在很多问题,其中能耗大最为突出。为此,本文提出了一种利用快速开关等技术改进的故障限流器,其节能效果显著。这种限流器在原有的故障限流器的基础上增加了部分结构,而不用对原有的故障限流器进行拆除。这种故障限流器对电流过零开断进行了改进,同时并联ZnO解决了过电压问题。其中运用了快速开关,又使这种构想成为了现实。利用Matlab/Simulink对节能型故障限流器的限流效果进行仿真分析,并对其的节能效果进行计算,均满足理论预期。