凸轮轴磨削轮廓误差分析与补偿

管红艳

(商丘工学院 机械工程学院,河南 商丘 476000)

1 凸轮轴数控磨削运动模型

凸轮轴磨削机床通常采用X-C二轴联动形式产生凸轮轮廓曲线,根据凸轮实际轮廓的磨削进给量、砂轮半径、极坐标值、砂轮修正量等参数确定X-C二轴联动坐标的数学通用模型.其中,X轴由直线电机带动砂轮架作水平往复移动,C轴由永磁环形力矩电机带动工件旋转,通过X、C轴两轴联动来实现零件的加工[1]1-4,[2]46-50,[3]2445-2452.

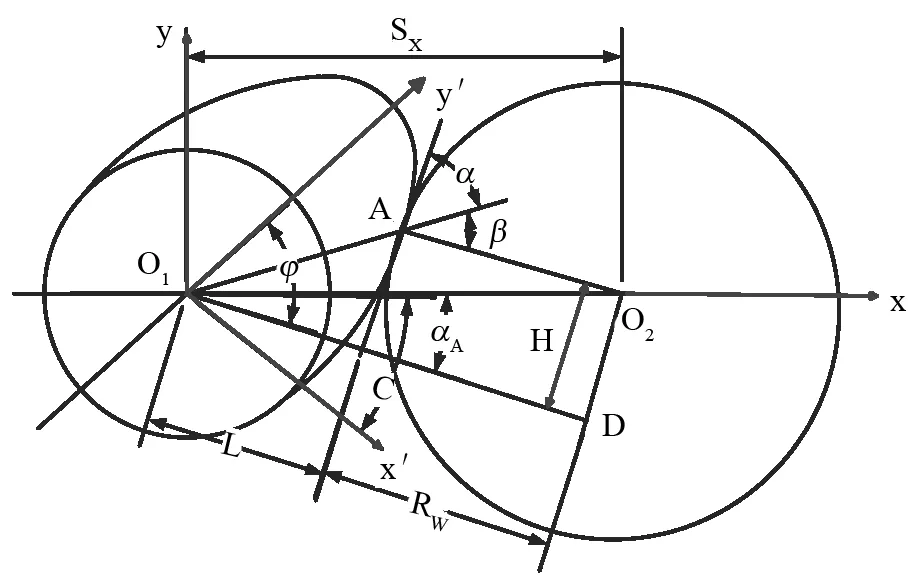

XC平台联动磨削的加工原理如图1,凸轮轮廓的极坐标为ρ,在ΔDO1O2中,根据三角形余弦定理,得到砂轮架移动公式为:

(1)

则此时砂轮所处位置对应的凸轮转角为:

C=φ+β-αA

(2)

图1 凸轮-C联动磨削示意图

2 数控凸轮轴廓型误差分析

由于磨削力的变化、加工速度的变化、机床振动、系统动态的非线性、不确定性因素等都会引起X、C轴轮廓误差变化.X、C轴轮廓误差主要指伺服误差即某一时刻电机指令位置与实际位置之差.X、C跟踪误差沿法向O1A方向的误差分量的矢量和为最终的廓形误差.因此需要分别对X轴和C轴的跟踪误差引起的廓形误差进行分析,再将二者进行法向矢量叠加,从而得到最终廓形误差[4]2216-2222.

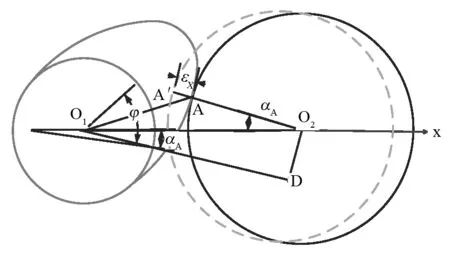

图2所示为X轴跟踪误差引起的廓形误差分析,理论加工点为A点,当X轴跟踪误差为Δx时,引起相应的廓形误差为εx,使实际加工点将变为A′点.

根据几何关系可以得到廓形误差与X轴跟踪误差之间的关系式,如公式(3)所示.

(3)

C轴跟踪误差引起的廓形误差如图3所示.结合C轴跟踪误差造成的轮廓误差成因示意图,得到C轴跟踪误差引起的廓形误差εC为公式(4):

εC=ΔCcos(β-Δφ)

(4)

图2 X轴跟踪误差引起的廓形误差分析

图3 C轴跟踪误差引起的廓形误差成因示意图

凸轮轮廓误差为X轴和C轴的跟踪误差造成的轮廓误差之和.将X轴的轮廓误差式(3)和C轴的轮廓误差式(4)联立,计算的XC两轴联动加工引起的廓形误差计算公式(5)

(5)

3 凸轮轴数控磨床误差补偿分析

3.1 XC联动平台交叉耦合控制模型建立

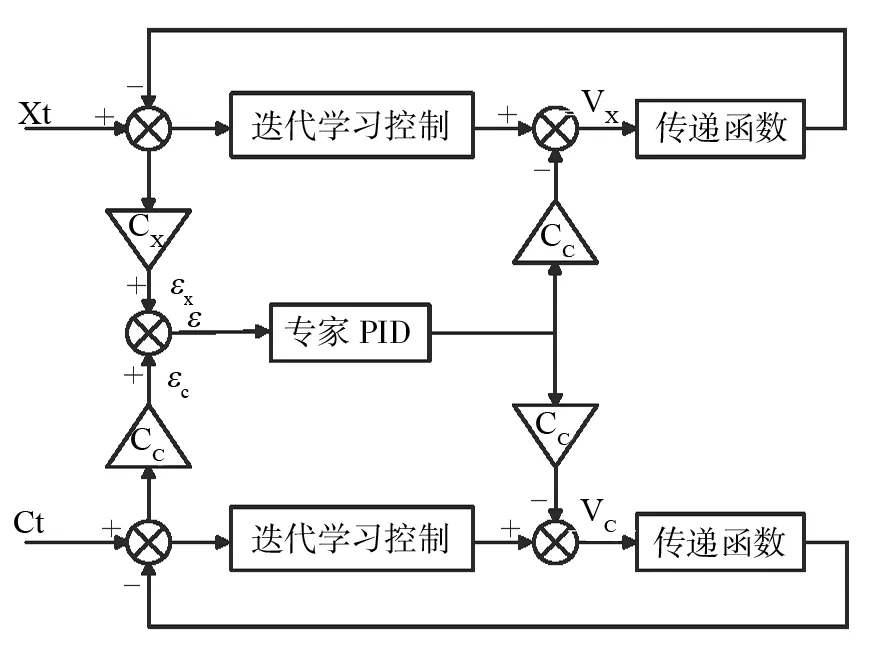

在X、C单轴控制的基础上,运用交叉耦合控制方法对凸轮轴的轮廓误差进行补偿,从而达到降低凸轮轴的廓形误差的目的.XC联动平台交叉耦合控制原理图如图4所示.交叉耦合控制思想是:根据凸轮轴磨削加工原理进行耦合得到凸轮轴的廓形误差,再运用专家PID控制器进行调节,并将轮廓误差根据一定比例分别分配给X轴和C轴,进而达到实时在线补偿的作用[5]191-199.

3.2 专家PID控制器设计

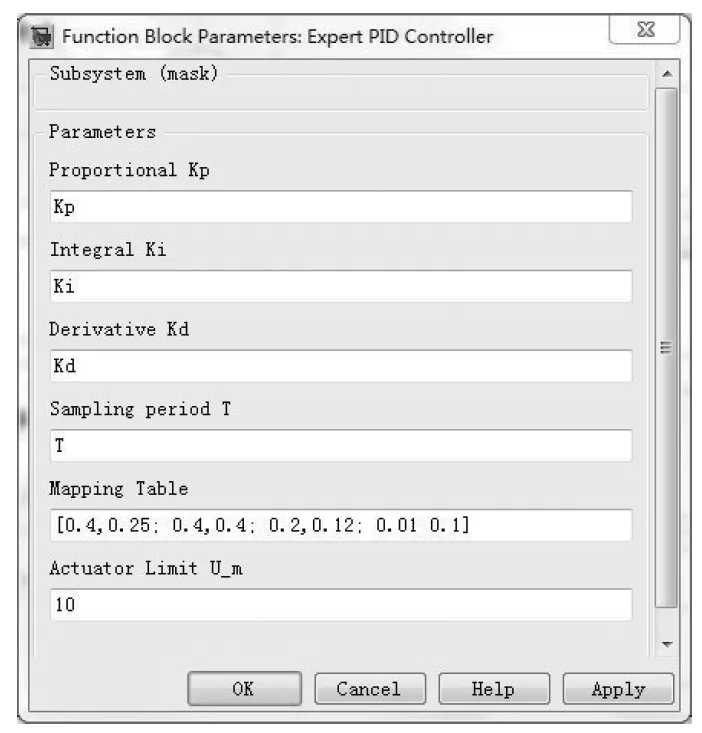

专家控制系统是智能控制系统的重要部分之一,根据专家控制的原理,本文采用Simulink进行仿真,控制器采用离散S函数与Simulink模块相结合的形式. 采样时间、控制输入上下限及控制器参数采用封装的形式设定,封装框图如图5所示,专家PID控制Simulink子程序如图6所示[6]100-102.

图4 XC联动平台交叉耦合控制框图

图5 专家PID控制的Simulink封装框图

图6 专家PID控制的Simulink子程序

XC联动平台廓形误差专家交叉耦合补偿控制Simulink仿真程序图如图7所示.其中,非线性廓形误差调节模块按非线性交叉耦合补偿控制Simulink仿真程序图建立;力矩电机模型按力矩电机直接转矩控制Simulink仿真程序图建立;直线电机模型按照直线电机矢量控制Simulink仿真程序图建立.Xt、Ct为X、C轴指令位置;Gx、Gc为X轴、C轴的廓形误差增益;通关开关Manual Switch1、Manual Switch1,选择非线性交叉耦合控制方式与常规加工方式.

图7 XC联动平台专家交叉耦合补偿控制Simulink仿真程序图

3.3 砂轮反转法验证交叉耦合控制模型

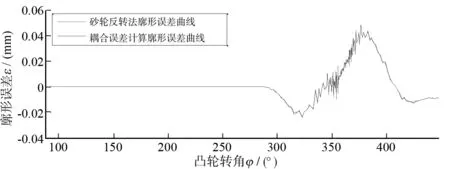

输入凸轮轴磨削加工轨迹及变增益系数,采用一般磨削加工.通过常规加工仿真模拟,得到常规加工中廓形误差模型计算的误差曲线与砂轮反转法计算得到廓形误差曲线对比图,如图8所示.

图8 凸轮常规加工中廓形误差模型与砂轮反转法廓形误差曲线对比

通过图8可知,耦合误差模型与砂轮反转法计算出的廓形误差曲线之间虽然存在较小的差异,但整体基本一致,所以耦合误差模型具有很高的准确性,这主要是由于推导C轴跟踪误差引起的廓形误差计算时采用了一定程度上近似引起的.

3.4 补偿系统分析

将专家交叉耦合控制与无交叉耦合控制的凸轮轴轮廓误差进行比较,结果如图9所示.

图9 专家交叉耦合控制与无交叉耦合控制的轮廓误差比较图

图9中实线部分为X轴和C轴伺服控制补偿后的轮廓误差,虚线部分为X轴和C轴两轴交叉耦合控制的轮廓误差.加入了专家交叉耦合控制后,凸轮轴的轮廓误差总体误差降低,且变化平缓,但局部轮廓误差有波动,造成这种现象的原因是传递函数的测试和专家PID算法的缺陷.

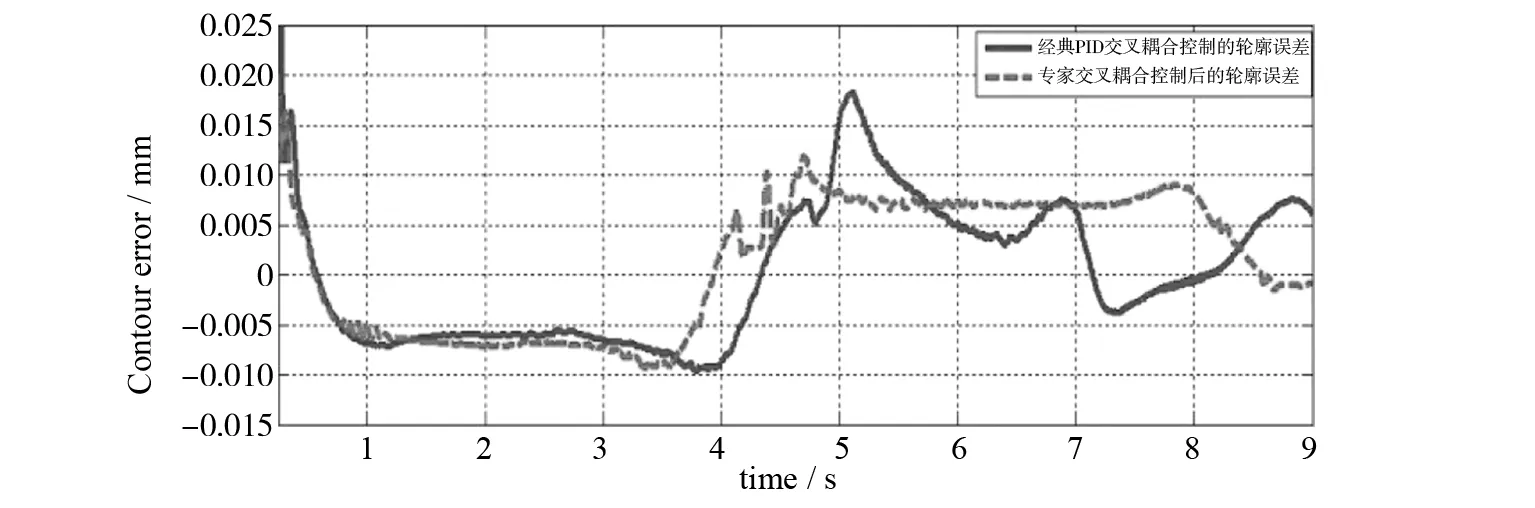

将专家交叉耦合控制与经典PID交叉耦合控制的凸轮轴轮廓误差进行比较,结果如图10所示.其中,虚线部分为专家交叉耦合控制的轮廓误差,实线部分为经典PID交叉耦合控制补偿后的轮廓误差.比较这两种控制的轮廓误差变化曲线,发现经典PID控制轮廓误差局部有降低,但变化较大,而专家控制轮廓误差局部有波动,但总体平稳[7]35-38.

图10 专家交叉耦合控制与PID交叉耦合控制的轮廓误差比较图

4 结语

本文由XC联动平台加工原理,根据轮廓误差与跟踪误差的关系进行了XC轴跟踪误差耦合.经过专家控制器分配且对XC轴分别进行误差补偿来提高凸轮轴轮廓加工精度.通过XC耦合误差模型的廓形误差与砂轮反转法廓形误差曲线比较,得出本文所提出的XC联动平台廓形误差计算模型具有很高的准确性.与常规控制相比,专家交叉耦合控制可以大幅提高XC联动平台凸轮轴的轮廓加工精度,为凸轮轴零件XC加工质量的提升提供了依据.