道床板上拱对高速列车-双块式无砟轨道系统振动响应影响

余翠英 ,向 俊,毛建红

(1. 中南大学 土木工程学院,湖南 长沙 410075;2. 南昌理工学院 建筑工程学院,江西 南昌 330044;3. 北京工业大学 城市交通学院,北京 100124)

双块式无砟轨道是我国高速铁路无砟轨道结构的主要型式之一,在武汉—广州、郑州—西安、大同—西安、南昌—福州等新建铁路广泛铺设。我国已投入运营的部分高速铁路,路桥过渡段及隧道内曾发生多起道床板“上拱离缝”现象。目前,针对引起道床板上拱的原因和机理已有较多研究[1−4],大部分学者较多关注温度引起的道床板翘曲对轨道结构的应力应变[5−7],或单纯考虑离缝或脱空与列车动荷载作用下无砟轨道结构的动力特性[8−10]。然而,道床板“上拱”现象发生后,不仅是道床板与支撑层之间产生“离缝”[11],还会导致线路不平顺,如高低不平顺,水平不平顺等。车辆经过时会冲击上拱的轨道结构,加剧车辆和伤损的轨道结构的动力响应,而以往的研究[12]较少考虑这一影响。为此,本文基于列车−轨道系统空间振动模型,考虑道床板上拱引起的轨道不平顺和离缝的共同作用,建立符合实际线路特征的双块式无砟轨道结构−高速列车系统空间振动分析伤损模型,着重分析考虑离缝的道床板上拱对轨道结构动力性能和高速列车舒适性和运营安全性的影响及规律。期望通过理论计算可以有效评估不同模型或同一模型不同伤损程度的道床板上拱对高速铁路无砟轨道结构功能性和行车舒适性及安全性的影响,对于高速铁路无砟轨道的伤损维修标准研究具有重大理论意义、经济价值及社会效益。

1 考虑道床板上拱的车轨系统模型

1.1 道床板“上拱离缝”模拟

图1(a)为道床板离缝模型,采用局部刚度退化的方法模拟,见参考公式(1);图1(b)为道床板上拱引起的轨面高差实测数据,以此实测波形为原型进行上拱模型模拟,建立符合线路特征的上拱离缝模型。由图 1(b)可以看出该线路上行线 k302+623~k302+698区间的道床板上拱明显,线路左轨 k302+663~k302+668道床板上拱,引起的轨面高程偏差最大为+19 mm,同时存在高低不平顺,水平不平顺和扭曲不平顺。

图1 道床板上拱离缝模拟图Fig.1 Void & upwarp of slab simulation

1.2 双块式无砟轨道振动模型的建立

基于列车−轨道系统空间振动模型及动力学理论[12−13],建立了 44个自由度的双块式无砟轨道单元振动分析模型,并依据双块式无砟轨道结构特点,将其分为2层,如图2所示。说明如下:取相邻两扣件间的轨道板为1个轨段计算单元,钢轨与道床板之间通过离散支点的扣件系统相连接,其横向阻尼及弹性系数分别为Cul和Kul,竖向阻尼及弹性系数分别为Cuv和Kuv;道床板与支承层视为整体置于弹性路基上,其竖向阻尼及弹性系数分别为Cmu和Kmu;单元坐标系取在轨道自身平面内,X坐标轴为轨道纵向,Y坐标轴为轨道横向,Z坐标轴为轨道竖向,且符合右手螺旋定则;式(2)~(4)为下列变位参数描述的轨道计算单元的节点位移方程。

式中:U,V和W分别为为沿X,Y和Z轴方向线位移;θ为角位移;φ为钢轨沿X轴方向变化率;上标R,S分别为钢轨和道床板位移;下标1,2为X轴向轨段单元左右端节点;下标X,Y和Z为角位移所绕的坐标轴;下标L,R为Y轴向轨段单元左,右边。

轨道计算单元中钢轨及轨道板上任一点处竖向位移均可采用横向有限元条与板段单元法进行插值计算,如钢轨节点位移WR可表示为

图2 双块式无砟轨道轨段单元模型Fig.2 Unit model of double-block ballastless track

1.3 高速列车振动模型的建立及其系统方程求解

本文以动车组编组为1动+4拖为例,建立高速列车振动分析模型。该模型中,动车组每辆车的车体和转向架均考虑伸缩、横摆、浮沉、侧滚、点头及摇头等6个自由度,每个轮对仅考虑横摆及浮沉2个自由度[12−13]。如此,每辆车均离散为具有二系悬挂的26个自由度的多刚体系统模型。

依据弹性系统动力学总势能不变原则[14],得到每辆车空间振动总势能ΠVi,则动车组n辆车的空间总势能为 。那么,高速列车−双块式无砟轨道系统t时刻的空间振动总势能可表示为式(6)。对式(6)的高速列车和双块式无砟轨道空间总势能进行变分,得到此系统总势能变分方程式(7)。 依据该系统矩阵的“对号入座”法[15],形成此系统在t时刻的空间振动矩阵方程(8),采用Wilson−θ法对此方程进行求解,可计算出此系统随时间t变化的空间振动响应。

式中:ΠT为列车空间振动总势能;ΠV为轨道空间振动总势能;[M],[C]和[K]为质量,阻尼,刚度矩阵;和{P}分别为加速度,速度,位移及荷载列阵。

2 模型验证

为了验证道床板上拱离缝的无砟轨道-列车空间振动计算模型和所编制的车轨系统空间振动分析程序的正确性及可靠性,以双块式无砟轨道为例,将计算结果与文献[11]的振动响应值进行比较,如表1所示。

表1 计算结果与文献结果的比较Table1 Comparison of the calculated results with the literature results (v=350 km/h)

为方便对比,模型验证时的计算条件尽量与文献[11]的列车型号,轨道类型,运行速度和轨道结构伤损类型等参数一致。由表1可知,除了钢轨垂向加速度相差较大外,其他计算指标具有较好的一致性。差异的原因可能是模型输入初始不平顺的随机性。

3 工况类型及计算参数

3.1 工况类型

无砟轨道板上拱后引起轨道不平顺和离缝,不平顺值的选取、取值范围参考轨道动态局部不平顺峰值管理,如表2所示。经比对后高程偏差最大值选取15 mm,最小值选取5 mm;参考文献[11]和调研现场情形,离缝取值为1 mm,长度6 m。计算道床板上拱的4种类型在不同速度下的车轨系统动力响应,并与线路正常计算结果进行比较,分析道床板上拱对车轨系统振动响应影响并进行伤损评级。具体如下。

类型 1:仅考虑道床板上拱后引起的高低不平顺;

类型 2:考虑道床板上拱后引起的高低不平顺与离缝;

类型3:考虑道床板上拱后引起的复合不平顺;

类型 4:考虑道床板上拱后引起的复合不平顺与离缝。

表2 轨道不平顺动态管理值Table2 Dynamic management value of Track irregularity mm

3.2 计算参数

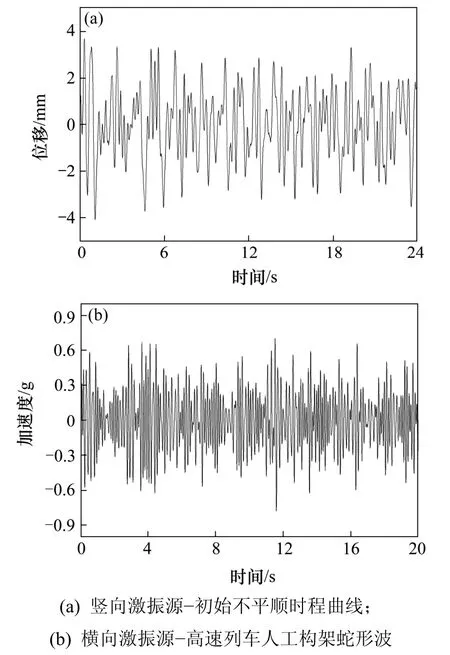

此系统振动响应输入的竖向激振源为高速无砟轨道谱[16−17]随机反演的时程曲线;横向激振源则采用文献[18−19]统计的高速列车构架蛇行波标准差随机模拟的人工构架蛇行波。图3为速度300 km/h的激振源随机重构时程曲线,用于列车-轨道空间系统振动分析。钢轨采用CHN60钢轨,扣件节点刚度取50 kN/mm,扣件间距0.625 m,道床板采用C60混凝土,道床板宽度2.8 m,厚度为0.26 m,支承层宽度3.4 m,厚0.3 m。动车及拖车参数见表3。

表3 动车及拖车参数Table3 Train and trailer parameters

图3 用于列车−轨道空间系统振动分析的激振源波形(v=300 km/h)Fig.3 Wave of excite source for vibration analysis of train-track spatial system at speed 300 km/h

4 计算结果及分析

为研究分析不同程度的道床板上拱对伤损的车轨系统振动响应影响规律及影响程度,安全性主要以脱轨系数和轮重减载率指标进行评价,舒适性以车体振动加速度和 sperling平稳性指标进行评价,有关轨道振动响应影响的指标主要以钢轨,道床的加速度和位移等最大值体现。

依据我国在 200~350 km/h的轨道不平顺动态管理标准,结合车体振动加速度指标和其他相关标准,提出Ⅳ级(安全性)、Ⅲ级(功能性)、Ⅱ级(舒适性)和Ⅰ级(耐久性)这4级划分准则,依据理论计算结果对道床板上拱伤损的影响进行评级。

表4为高程偏差为11 mm的4种类型的道床板上拱引起的车轨系统振动响应峰值。由表4可以看出,未考虑离缝的类型1和类型3的道床板垂向振动加速度要小于同等条件下的考虑了离缝的类型 2和类型4,且类型4的道床板垂向振动最激烈。如车速 300 km/h,其道床板垂向位移比值依次为:1:1.62:1.53:2.00;道床板垂向加速度比值依次为:1:1.43:6.69:17.61。

表 5为不同幅值的道床板上拱(类型 4)引起的列车−轨道结构振动响应峰值。由表 5可以看出,同等速度下,随着幅值的增加,车轨系统振动响应随之增加;同等幅值下,随着速度的增加,车轨系统振动响应也随之增加;如工况类型4(11-8-8-1)车速为300 km/h时,其轮轨垂向力达到185.219 kN,大于允许值 170 kN;车体垂向加速度为 2.036 8 m/s2,超过紧急补修标准 2.0 m/s2;脱轨系数为12.503,远远超过限值1.2;轮重减载率为1.661,是限值0.8的2倍;严重影响列车运行安全性,伤损评级为Ⅳ,需限速200 km/h运行并需紧急补修。而如工况类型2(11-0-0-1)在车速300 km/h时,伤损评级为Ⅰ级。

表4 道床板上拱的车轨系统振动响应峰值(42 m−高低11 mm+离缝1 mm)Table4 Peak of vibration response of train-track system with slab upwarp (Irregularity: λ=42 m, A=11 mm;void: A=1 mm)

表5 道床板上拱的车轨系统振动响应峰值(类型4:42 m复合不平顺+离缝1 mm)Table5 Peak of vibration response of train-track system with slab upwarp (Irregularity: λ=42 m;void: A=1 mm)

图4 道床板正常与道床板上拱的车轨系统振动响应峰值柱状图(类型4)Fig.4 Maximum dynamic response of train-track system between normal-slab and arch-slab varied with speed

图 4道床板正常与道床板上拱的列车−轨道振动响应最大值比较图,反映了道床板上拱引起的车轨振动响应峰值随车速和道床板上拱幅值变化趋势。由图4可见,随着车速的提高,类型4的各工况的道床板,钢轨和车体垂向振动加速度,轮轨垂向力,脱轨系数和轮重减载率均增大。在车速 300 km/h时,上拱类型4(4-42 m-11-8-8)的车体垂向振动加速度,轮轨垂向力,脱轨系数和轮重减载率峰值上升迅速,分别为 12.036 m/s2,185.219 kN,12.503,1.727,均超过相应标准限值,影响列车运行安全性,伤损评级Ⅳ级。

图5反映了车体垂向sperling指标随道床板上拱类型4的上拱幅值和速度的变化趋势。由图5可见类型4-42 m-10-7-7和类型4-42 m-11-8-8的垂向sperling指标在车速300 km/h时均超过平稳性等级3级的限值3.0。

图5 垂向sperling指标随上拱幅值和速度变化(类型4)Fig.5 Trend of vertical sperling index due to the amplitude of the 4th type of slab-upwarp and speed

图6反映了车体垂向sperling指标随道床板上拱类型和速度变化趋势。由图6可见类型1和类型2的垂向 sperling指标随速度增长缓慢,而类型 3和类型4的垂向sperling指标随速度增长较快,尤其在车速300 km/h时均超过平稳性等级3级的限值3.0。

图7为轮重减载率随道床板上拱类型和速度变化趋势图,可知上拱类型1和上拱类型2的脱轨系数随速度增长,略有增加;而类型3和类型4的轮重减载率随速度增加而急剧增加,在车速250 km/h时均超过限值 0.6;图 8为脱轨系数随道床板类型和速度变化趋势。由图8可见类型1和类型2的脱轨系数随速度变化缓慢,而类型3和类型4的脱轨系数上升迅猛,在车速250 km/h时分别为1.369和7.665,均超过限值1.2。

图6 垂向sperling 指标随道床板上拱类型和速度变化Fig.6 Trend of vertical sperling index due to the different type of slab-upwarp and speed

图7 轮重减载率随道床板上拱类型和速度变化Fig.7 Trend of wheel load reduction rate due to the amplitude of the different type of slab-upwarp and speed

图8 脱轨系数随道床板上拱类型和速度变化Fig.8 Trend of derailment coefficient due to the amplitude of the different type of slab-upwarp and speed

图9为道床板上拱类型4-11-8-8-1与道床板正常的第3拖车第1轴右轮轮轨垂向力时程曲线对比图。由图7可见道床板上拱区间对轮轨垂向力的影响巨大,峰值超过170 kN限值,随着列车持续运行,极大影响钢轨的性能,可能造成安全隐患。

图9 第3拖车第1轴右轮轮轨垂向力时程曲线(v=300 km/h)Fig.9 Time history curve of wheel-rail vertical force of right wheel-1st axle-3rd trailer at speed 300 km/h

图10反映了道床板上拱类型4-11-8-8-1的轨道中点处道床板垂向振动加速度时程曲线。由图 10可知,相比正常轨道结构而言,考虑了离缝的道床板上拱对道床板垂向振动影响较大。且随着列车持续运行,加剧轨道不平顺恶化,从而对道床板的耐久性和功能性产生较大影响。

图10 轨道中点处道床板垂向振动加速度时程曲线(v=300 km/h)Fig.10 Time history curve of vertical vibration acceleration of slab at midpoint of track at speed 300 km/h

图11反映了道床板上拱类型4-11-8-8-1的轨道中点处钢轨垂向振动加速度变化趋势。由图 11可见,相比正常轨道结构而言,道床板上拱对钢轨垂向振动影响巨大。且随着列车持续运行,加剧轨道不平顺恶化,从而对钢轨的耐久性和功能性有较大影响。

图11 轨道中点处钢轨垂向振动加速度时程曲线(v=300 km/h)Fig.11 Time history curve of vertical vibration acceleration of rail at mid point of track at speed 300 km/h

图12反映了第3拖车第3轴右轮轮重减载率时程曲线。由图 12可知,相比道床板正常的轨道结构而言,高程偏差11 mm和离缝1 mm的道床板上拱(类型4)轮重减载率影响峰值为1.727,远远超过限值0.6。

图12 第3拖车第3轴右轮轮重减载率时程曲线Fig.12 Time history curve of wheel l load reduction rate of right wheel-3rd axle-3rd trailer at speed 300 km/h

5 结论

1) 计算分析了 4种类型的道床板上拱对车轨系统振动响应影响。与道床板正常的计算结果对比,4种模型的道床板上拱的钢轨和道床板的振动加速度与位移,轮轨作用力及列车脱轨系数与轮重减载率均有不同程度增加,且运行速度越高,系统振动响应越大。

2) 在车速相同的条件下,类型4的道床板上拱模型对钢轨垂向位移、轨道板垂向位移、轨道垂向加速度、轮轨垂向力、脱轨系数和轮重减载率影响较大。综合对比:类型4的模型相比类型引起的车轨系统动力响应大,其次为类型3,类型1的系统振动响应最小。

3) 提出Ⅳ级(安全性),Ⅲ级(功能性),Ⅱ级(舒适性)和Ⅰ级(耐久性)这4级划分准则。期望此分级准则,为无砟轨道结构伤损养护维修分级标准的制定提供理论支持。

4) 基于无砟轨道道床板上拱的伤损程度,选择合适的上拱类型进行仿真模拟分析,合理评估道床板上拱的伤损等级,以便工务养护维修。