甲醇低压羰基合成乙酸产品质量的控制

李 慧

(兖矿鲁南化工有限公司 山东滕州 277527)

1 产品质量控制指标

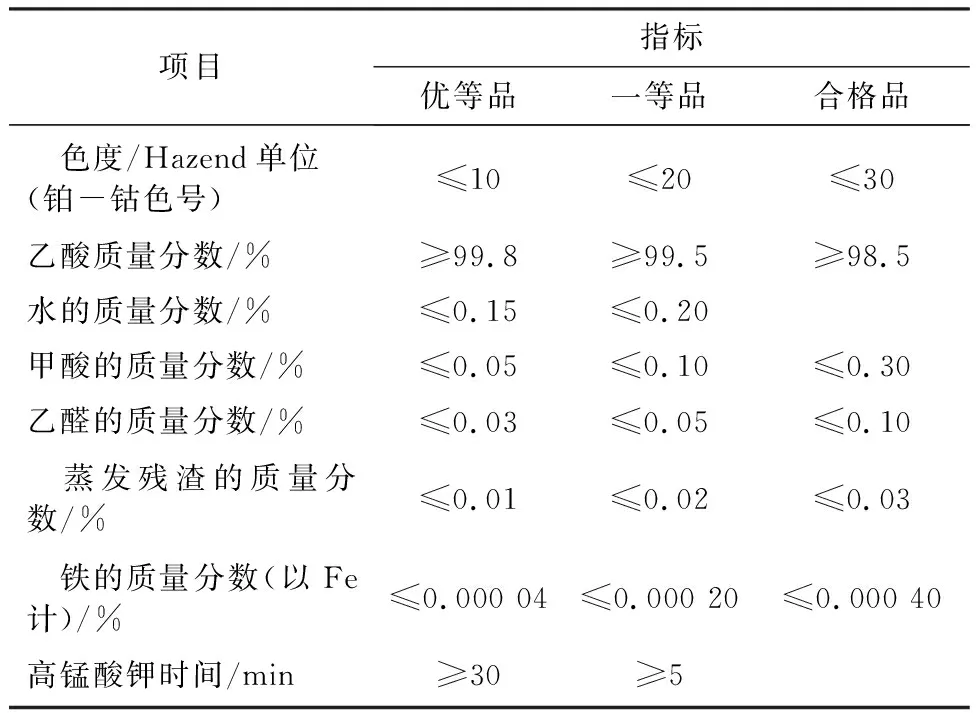

乙酸生产一般采用甲醇低压羰基合成工艺,以甲醇和一氧化碳为原料,采用铑-碘催化剂体系,经均相混合反应生成质量分数99.8%的乙酸。此工艺主副反应复杂,副产物种类较多,产品中微量杂质主要有丙酸、还原性杂质(影响高锰酸钾反应时间)、铁离子、微量碘等。国家标准《工业用冰乙酸》(GB/T 1628—2008)对乙酸产品的技术要求如表1所示。

兖矿鲁南化工有限公司生产的乙酸产品在达到上述指标要求的基础上,为满足乙酸高端用户的需求,不断摸索超纯乙酸质量控制方案,主要控制微量碘质量浓度<10 μg/L、成品色度<5、丙酸质量浓度<500 mg/L、降低还原性杂质含量,其他各项指标满足并优于国家标准相关技术指标要求。

表1工业用冰乙酸技术要求

项目指标优等品一等品合格品 色度/Hazend单位(铂-钴色号)≤10≤20≤30乙酸质量分数/%≥99.8≥99.5≥98.5水的质量分数/%≤0.15≤0.20甲酸的质量分数/%≤0.05≤0.10≤0.30乙醛的质量分数/%≤0.03≤0.05≤0.10 蒸发残渣的质量分数/%≤0.01≤0.02≤0.03 铁的质量分数(以Fe计)/%≤0.000 04≤0.000 20≤0.000 40高锰酸钾时间/min≥30≥5

2 产品质量控制方案

2.1 微量碘的控制

2.1.1乙酸产品中微量碘残留原因及危害

甲醇低压羰基合成乙酸工艺具有非常大的优势,但存在产品乙酸中微量碘难以彻底脱除的弊端。其根源在于该工艺使用了高浓度的助催化剂HI和CH3I,此类物质虽经精馏系统高效脱除,但仍有微量的碘残留在产品中。产品中的碘盐将会在乙酸部分下游产品,如乙酸乙烯单体(VAM)的生产中导致催化剂中毒,因而下游高端用户使用的乙酸必须将碘脱除至质量浓度10 μg/L以下。

2.1.2精脱碘原理

精脱碘是利用吸附剂(分子筛)的吸附性能,将大量的银离子吸附于其内表面,当极微量的碘离子通过吸附剂时生成AgI分子并滞留在吸附剂中,从而实现精脱碘的目的。

该技术采用的吸附剂为沸石分子筛,是一种硅铝酸盐,主要由硅和铝通过氧桥连接组成空旷的骨架结构,在结构中有很多孔径均匀的孔道和排列整齐、内表面积很大的空穴,此外还含有电价较低而离子半径较大的金属离子和化合态的水。由于水分子在加热后连续失去,但晶体骨架结构不变,从而形成许多大小相同的空腔,空腔又通过许多直径相同的微孔相连,比孔道直径小的分子被吸附在空腔内部,而比孔道直径大的分子被排斥在外,从而使不同大小形状的分子得以分离。

实践表明,通过分子筛的吸附作用,可将乙酸产品中碘含量由质量浓度60.203 μg/L降至6.333 μg/L,完全可满足高端用户对乙酸产品中碘含量的要求。

2.2 成品色度的控制

(1) 控制脱轻塔底部水含量,保证水与氢碘酸结合,使碘及时返回反应系统。

(2) 在脱水塔提馏段,甲醇与乙酸溶液中的HI反应生成低沸点的碘甲烷,碘甲烷从脱水塔顶部经冷却进入回流罐,因此,应控制回流罐温度并使助催化剂碘甲烷返回反应系统。

(3) 脱水塔底部含HI质量浓度<1 mg/L的乙酸进入成品塔,在成品塔中注入少量KOH使之与HI反应,出现游离碘时,可注入H3PO2使游离碘转化为碘离子,金属碘化物从塔底脱除。加入KOH和H3PO2的主要反应机理:2HI=H2+I2,KOH+HI=KI+H2O,H3PO2+I2+H2O=H3PO3+2HI。通过2股物料的加入,实现HI的脱除,从而保证成品色度。

2.3 丙酸含量的控制

丙酸含量的控制分3个阶段,即控制H2的生成、降低系统水含量以及精馏系统丙酸的脱除。

2.3.1控制H2的生成

在甲醇低压羰基合成乙酸工艺中,丙酸生成反应方程式如下[1]:

CH3COOH+2H2=CH3CH2OH+H2O

CH3CH2OH+CO=CH3CH2COOH

由反应方程式可看出,降低丙酸生成量,需降低H2和CH3CH2OH含量。系统中的H2一是随原料气CO带入,二是CO变换反应生成。CH3CH2OH一是随原料甲醇带入,二是乙酸与H2反应生成。不考虑原料因素,只需控制H2的生成,即可降低丙酸生成量。CO变换反应与甲醇羰基化反应同时进行,根据CO变换反应CO+H2O→CO2+H2,降低系统水含量即可降低H2的产生量。

2.3.2降低系统水含量

系统中水的来源有多处,包括原料甲醇带入、氢碘酸补加带入、氢氧化钾补加带入、为保证催化剂稳定性系统补水加入、稳定剂制备带入、副反应生成等。兖矿鲁南化工有限公司通过系统改造,实现了低水运行模式,可将成品乙酸中丙酸质量浓度降至400 mg/L。

2.3.3精馏系统丙酸的脱除

(1) 成品塔控制

在精馏操作中,提高回流比可提高分离效果,但会造成蒸汽消耗增大。实际运行结果表明,成品塔的最佳回流比为1.5。

(2) 提馏塔调整

提馏塔的作用是将来自成品塔塔釜含丙酸及金属碘化物的溶液进行分离,塔顶出来的蒸气返回成品塔下部,使成品塔塔釜排出的乙酸得到进一步回收,丙酸及金属碘化物由提馏塔底部送往废酸槽。增大提馏塔负荷,即增大提馏塔进料量和蒸汽用量,可减轻成品塔负荷,提高成品塔的分离效果。

2.4 还原性杂质的脱除

甲醇低压羰基合成乙酸工艺中的还原性杂质通常为含有醛和酮官能团的化合物,如乙醛、丙酮、甲基乙酮、丁醛、巴豆醛、2- 乙基巴豆醛、2- 乙基丁醛等以及它们的羟醛缩合产物,含量最多的是乙醛。乙醛化学性质活泼,可与系统中的碘化物反应生成一系列多碳烷基碘。由于这些还原性杂质的存在,造成乙酸产品高锰酸钾反应时间较短。

目前行业内还原性杂质的脱除已形成多项专利,较有代表性的是塞拉尼斯国际公司的“在通过甲醇的羰基化生产乙酸的过程中循环流的氧化处理”、上海吴泾化工有限公司的“提高醋酸高锰酸钾试验时间的醋酸精制方法”、江苏索普(集团)有限公司的“甲醇羰基化合成醋酸过程中乙醛含量的控制方法”、兖矿鲁南化工有限公司的“一种醋酸精制过程中分离还原性杂质用倾析器”等。兖矿鲁南化工有限公司的倾析器通过小试和工业化应用,可使成品乙酸中的还原性杂质含量明显降低。

3 结语

兖矿鲁南化工有限公司乙酸装置自投产以来经历了几百项改造及多项重大技改,实现了产量、消耗等多项指标的突破。今后将进一步致力于产能提升、质量提升工作,从细节抓落实,从基础严管理,使预期目标能更快更好地实现。