冷结晶-正浮选生产氯化钾尾液循环利用技术研究

边红利,马号兵,赵 龙,高英香

(青海中航资源有限公司 青海德令哈 817099)

青海省马海盐湖钾矿区在过去十几年浮选法生产氯化钾过程中已排放了大量的钾石盐尾矿,其量初步估计在1 500 亿t以上,KCl平均品位在4%~5%(质量分数)。目前,青海中航资源有限公司在马海盐湖钾矿区建有2条氯化钾生产线,A线产能150 kt/a,排放尾液量550 m3/h,B线产能50 kt/a,排放尾液量170 m3/h,经澄清后的尾盐水含KCl质量分数在4%以上。排出的尾液分为固、液两项,化学组成如表1所示,其中液相称为尾盐水,固相称为尾盐矿。针对上述2种废弃的钾资源,分别提出相应的循环利用方案。

1 尾盐水的循环利用

1.1 用作调浆液

一般盐田矿的主要成分是光卤石(Car),其中夹杂有少量氯化钠。在马海盐湖钾矿区氯化钾生产线的正浮选工艺中,盐田矿进入浮选车间后首先进行的是调浆,调浆液的选择直接影响KCl的生产收率和质量,如调浆液用淡水或淡卤水都将会使光卤石中大部分的KCl溶于液相而最终导致KCl收率很低;如调浆液用老卤,因老卤中MgCl2已达饱和浓度,所以也很难使光卤石分解和达到溶解氯化钠的目的。根据尾盐水的化学组分可以看出,尾盐水是一种很好的调浆液,首先尾盐水中KCl浓度相对较高,可以抑制光卤石分解时KCl溶于液相,使更多的KCl结晶析出;其次,尾盐水中的MgCl2浓度未达到饱和,可以促使光卤石分解,且适当高的镁离子浓度对KCl结晶和收率都有益。

表1 马海盐湖尾矿和老卤普遍化学组成 %

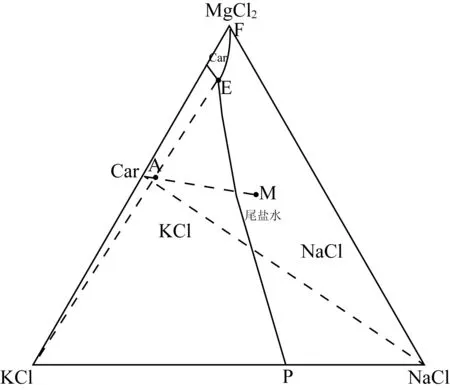

生产车间排出的液相尾液经澄清后,液相尾盐水(表1)在图1[1]中表示为M点,尾盐水与光卤石矿混合调浆,再加入少量的淡水使系统点位于最佳位置A点,即可沿AE线析出KCl。根据相图杠杆原理,光卤石矿∶尾盐水最适宜理论质量比为 8∶1。马海盐湖的盐田矿品质较差,由钾石盐、光卤石及大量石盐组成,其化学组成质量分数为:KCl 10.66%,NaCl 19.99%,MgCl223.67%,H2O 31.28%。经多年探索,在实际生产中,盐田矿∶尾盐水质量比控制在 3∶1~4∶1,浮选KCl回收率可达55%。

图1 25 ℃ K+、Na+、Mg2+∥Cl-- H2O四元体系相图1

A线进矿量450 t/h,尾盐水输入量130 m3/h,B线进矿量150 t/h,尾盐水输入量40 m3/h,合计尾盐水输入量为170 m3/h,而排放尾液总量为720 m3/h。由此可见,将尾盐水作为调浆液虽然可以使钾资源得到回收利用,但只能消耗约24%的排放尾液,大部分排放尾液仍无法得到有效利用。

1.2 尾盐水兑卤制光卤石[2]

1.2.1方案一

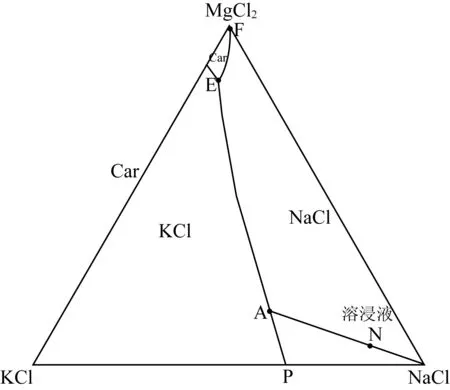

将尾盐水直接导入盐田进行分段蒸发晒矿,其蒸发路线如图2所示:①尾盐水组分由M点→A点移动,析出NaCl;②系统由A点→E点移动,析出KCl和NaCl;③系统由E点→F点移动,析出光卤石和NaCl,当系统点到达F点时将液相老卤进行排放。

图2 25 ℃ K+、Na+、Mg2+∥Cl-- H2O四元体系相图2

从以上尾盐水的生产过程可看出:分段蒸发晒矿得到NaCl、KCl+NaCl、Car+NaCl 3种产品,生产过程比较复杂,成矿周期也较长;按目前的处理方式,第1个盐田中析出的NaCl可以用于垫货场或修筑盐田堤坝等;第2个盐田中得到的钾石盐(KCl+NaCl)由于NaCl含量太高,按目前车间生产工艺操作,无法进行有效利用,导致钾回收率降低;第3个盐田中得到的光卤石可以返回车间再次用于钾肥生产。

1.2.2方案二

采用兑卤工艺,消除钾石盐阶段,调节兑卤后的卤水组分,进一步除钠后晒制优质光卤石原矿。如图2所示:①尾盐水位于M点,老卤位于F点,通过兑卤器将尾盐水和老卤混合至B点(25 ℃时尾盐水∶老卤质量比1∶1可混合至B点,实际操作是以卤水当时的温度对应相图上的B点);②将兑好的B点卤水导入盐田晒矿,系统由B点→E点移动,析出NaCl;③由E点→F点移动,析出Car和NaCl,最后系统点到达F点时将老卤导入兑卤器与尾盐水混合后循环利用。

从相图上可看出,经兑卤后的尾盐水组分仍落在NaCl饱和区域内,蒸发过程中仍将析出大量NaCl后直接进入光卤石析出区域,不再有钾石盐析出,使尾盐水中的钾尽可能转化为光卤石结晶析出,相比方案一提高了盐田晒矿钾资源的利用效率,而且可以晒制出优质的光卤石矿。

1.3 尾盐水循环利用结论

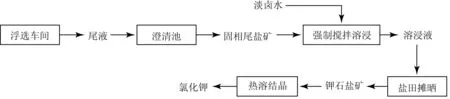

将上述尾盐水作为调浆液和通过兑卤方式晒制光卤石矿结合,可以形成完整的方案流程(图3),可使浮选车间的尾盐水全部得到循环利用。

浮选车间排出的尾液经澄清池(澄清池的主要作用不仅是实现固液分离,而且在澄清的过程中有NaCl析出,所以也承担着钠盐调节池的作用)澄清后得到的尾盐水部分作为调浆液打入调浆槽参与生产,其余部分导入兑卤器与老卤混合,经盐田摊晒成光卤石矿和老卤,光卤石矿进入浮选车间参与生产,老卤则循环返回兑卤器中与新加入的尾盐水混合制取盐田原卤。

图3 尾盐水循环利用方案流程

2 尾盐矿的循环利用

2.1 尾盐矿强制搅拌溶浸[3]

以氯化钾浮选车间尾盐池中的尾盐矿为原料,使用淡卤水机械强制搅拌溶解溶浸的方法,使尾盐矿中的钾快速溶解进入液相,当溶解液中氯化钾质量分数达到3%左右时,液相可重新导入盐田晒矿,以实现强制搅拌溶浸方式回收尾盐矿中钾盐的目的。该技术经试验验证是可行的,在马海矿区建有生产线,通过试验和实践生产,在尾盐矿与淡卤水质量比1.0∶0.9、搅拌时间30 min、搅拌强度为250 r/min、浸取温度为15 ℃的条件下,对尾盐矿中的氯化钾进行强制浸取可取得较好的浸取效果,试验数据如表2所示。

表2尾盐矿强制搅拌溶浸试验数据

项目检查项主要化合物组成/%w(KCl)w(NaCl)w(MgCl2)w(CaSO4)矿浆质量分数/%钾回收率/%强制搅拌溶浸前强制搅拌溶浸后尾盐矿4.36080.0503.5801.310淡卤水0.0110.2900.0980.073固相0.53074.7201.8801.050液相3.36025.7901.8000.5303691.23

注:1)试验温度为15 ℃

由表2可看出,强制搅拌溶浸后所得液相卤水中NaCl含量较高,不宜用作浮选车间的调浆液。如图4所示,在相图中标识出所得液相溶浸液位置点N,N点离光卤石结晶区很远,也不适宜通过兑卤方式制作光卤石矿。结合相图4分析,溶浸液直接进入盐田摊晒,经过短暂的NA线析出NaCl后,可以沿着AE线析出品质较高的钾石盐矿。

晒矿工艺路线用相图表示如下:①将溶浸液打入盐田钠盐池,系统由N点→A点移动,沿NA线结晶析出NaCl;②系统由A点→E点移动,沿着AE线结晶析出KCl和NaCl,形成钾石盐矿,将液相排放。

由于用溶浸液经盐田摊晒所得钾石盐矿中NaCl含量较高,不能采用浮选法生产,但可以采用热溶结晶法[2]生产出高品质的氯化钾。热溶结晶法的工作原理是将钾石盐矿用循环母液加热至90 ℃以上进行溶浸,氯化钾全部溶解于溶液中,绝大部分的氯化钠仍以固体存在并经离心分离后除去,澄清的氯化钾饱和液经真空冷却结晶出氯化钾产品。该方法的优点是钾回收率较高,产品粒度大而均匀(粒径≥0.4 mm),纯度高(KCl质量分数≥98%),防结块性好;缺点是能耗和成本均高于浮选法,对设备、工艺操控要求也较高。采用热溶结晶法可生产食品级氯化钾,但由于浮选法排出的尾盐已被浮选药剂污染,所以不能以尾盐矿晒制的钾石盐矿为原料生产食品级氯化钾。

图4 25 ℃ K+、Na+、Mg2+∥Cl-- H2O四元体系相图3

2.2 尾盐矿循环利用结论

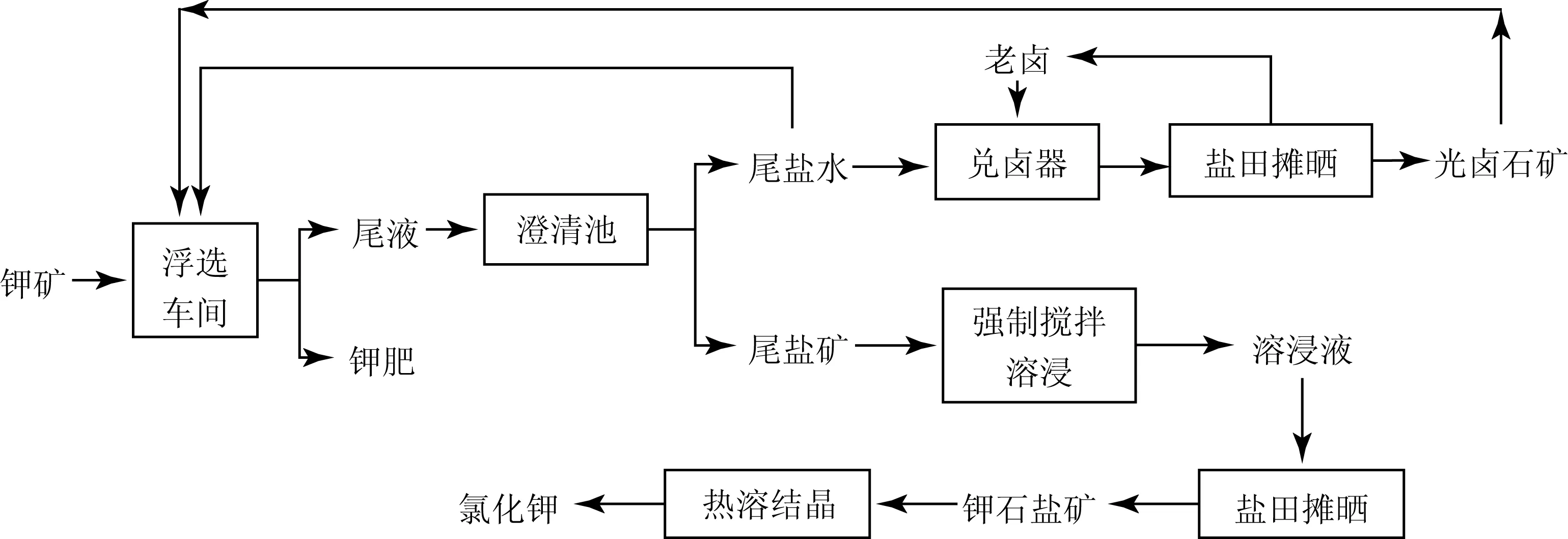

综合上述内容可形成尾盐矿强制溶浸热溶结晶循环利用方案(图5),其在技术和工艺上都较成熟,但由于能耗高,受限于成本,暂未在马海盐湖钾矿区进行工业化生产。

图5 尾盐矿循环利用方案流程

3 结语

综合上述针对尾盐水和尾盐矿合理利用的讨论及相图分析,可以形成完整的冷结晶-正浮选生产氯化钾尾液循环利用方案,方案流程如图6所示。

图6 尾液循环利用方案流程

浮选车间排出的尾液经澄清池进行固液分离,液相尾盐水部分作为调浆液循环返回浮选车间参与生产,其余尾盐水在兑卤器中与老卤按适宜比例混合后进入盐田摊晒制取光卤石矿,制得的光卤石矿再被浮选车间用于生产钾肥,排出的老卤也可循环送入兑卤器与新加入的尾盐水兑卤;固相尾盐矿使用淡卤水经强制搅拌溶浸后送至盐田摊晒成钾石盐矿,再通过热溶结晶法利用钾石盐矿制取高品质的氯化钾。