干气密封两种典型螺旋角与DLC薄膜的摩擦性能

丁雪兴,赵海红 ,金海俊,魏 龙,金 良

(1.兰州理工大学 石油化工学院,甘肃 兰州730050;2.南京科技职业学院 江苏省流体密封与测控工程技术研究开发中心,江苏 南京 210048)

干气密封是一种先进的非接触式机械密封,其主要特点:在旋转环端面上加工均匀分布的浅槽。在密封运行的过程中,密封气体会沿着槽泵吸入密封端面,从而端面之间形成一层2~6 μm的气膜,保证两密封端面非接触式运转[1-4 ]。现阶段对于干气密封的研究多基于动力学特性分析,陈源等[5]在高速高压的条件下分析了螺旋槽结构参数对气膜动态特性的影响规律。常小军等[6]构建了气膜刚度与泄漏量之比的协调函数,获得最佳螺旋槽几何参数和密封性能参数。李双喜等[7]研究了启动过程中气膜厚度、开启力、气膜刚度、泄漏量、摩擦扭矩和摩擦功耗等密封性能参数的变化规律。丁雪兴等[8]利用多目标优化方法构建气膜刚度与泄露量之比的协调函数,获得了最佳的螺旋槽几何参数值。

由端面材料引起的干气密封失效的问题很多,干气密封最常用的端面材料为石墨,石墨的弹性模量一般是20~40 GPa,而SiC材料的弹性模量可达420 GPa[9],即承受相同高压时石墨产生的变形远大于SiC,本次实验中动静环都采用冲击性能优良且耐热的SiC材料,并且在静环表面涂DLC薄膜,有研究表明,一般摩擦副配对 “硬碰硬”为DLC涂层SiC静环与无DLC涂层的SiC动环时,其启动扭矩可以降低50%[10]。DLC薄膜是一种亚稳态的非晶碳膜,主要包含sp2和sp3两种杂化方式,同时混合有少量的sp1键的远程无序立体网状非晶态结构,因此薄膜具有较高的硬度、高耐磨性和超低摩擦系数。目前人们对DLC薄膜的研究多集中在摩擦学领域[11-15]。雍青松等[16]总结了目前有关DLC薄膜摩擦机理的三种理论,李红轩等[17]研究了摩擦过程中,载荷与转速对DLC薄膜石墨化的影响。卓会丹等[18]研究了SiC陶瓷表面DLC薄膜的高温摩擦学性能,李小彭等[19]结合表面微观形貌对结合面的影响,提出结合面的“固-隙-固”接触模型。

目前国内外对干气密封的研究主要集中于中低压下端面摩擦特性的研究并取得了一定的成果,但在低速和高压情况下,暴露出端面磨痕严重、变形突出等不容忽视的隐患,因此本文提出干气密封静环制备DLC薄膜,以此来解决密封端面在低速和高压下的摩擦和润滑问题,同时根据槽型几何结构的特点,希望通过摩擦系数、温升、端面磨损情况来探寻端面的DLC薄膜与螺旋角之间的干摩擦性能。

1 实验原理及试件

1.1 螺旋槽干气密封工作原理

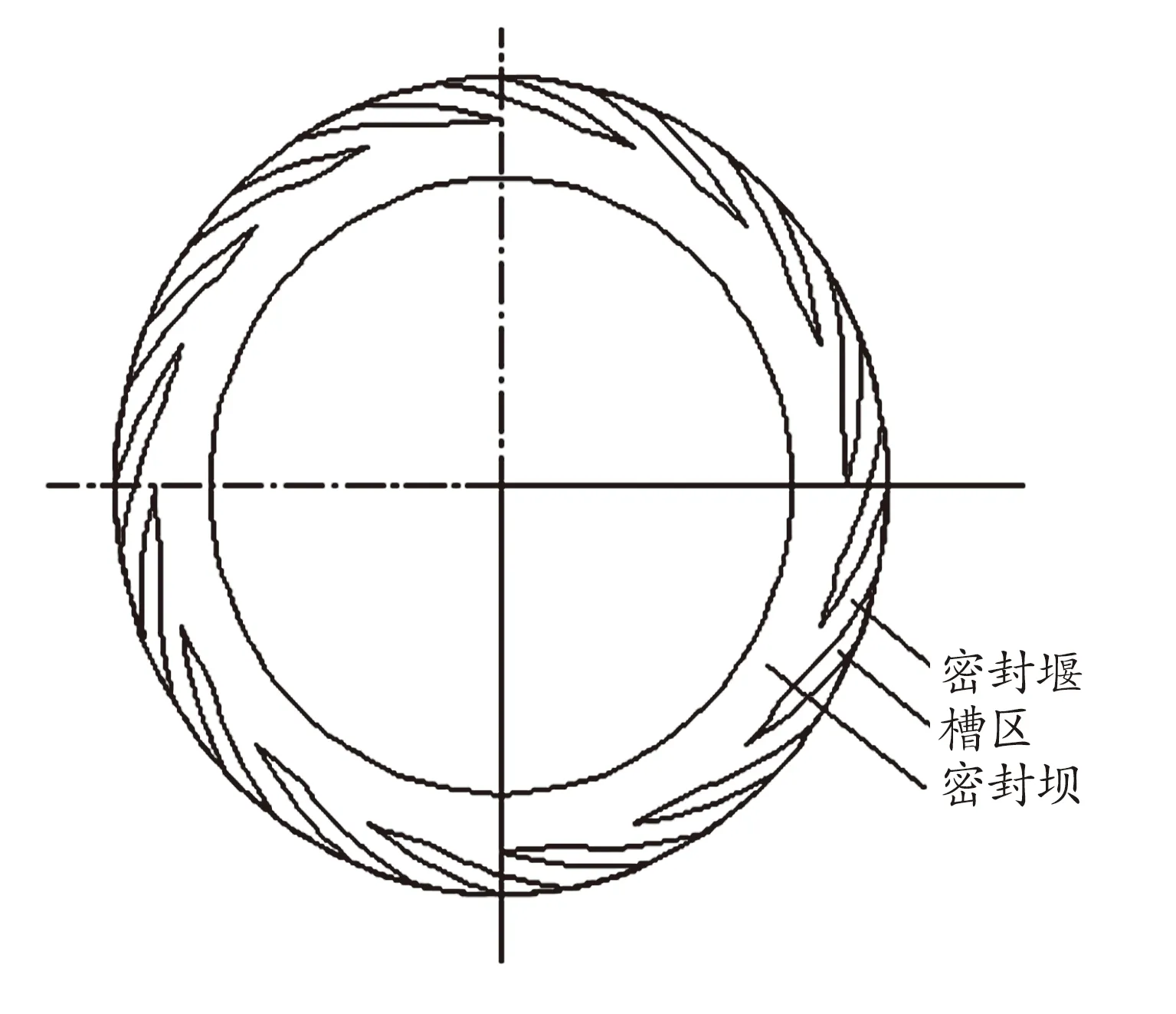

螺旋槽干气密封在运行过程中,气体会顺着螺旋槽运动并在螺旋槽底部产生动压效应,因此也称其为流体动压槽。图1是常见的螺旋槽干气密封的端面几何模型,端面的几何结构决定了干气密封的性能。干气密封端面可分为两个区域:槽区和非槽区,非槽区又可以分为两个部分,在周向方向,两槽之间称为密封堰,径向方向的非槽区称为密封坝。

图1 螺旋槽干气密封端面结构Fig.1 End structure of spiral groove dry gas seal

1.2 动环与静环的工艺处理

实验采用“硬碰硬”的摩擦副配对方式,上下试件均采用SiC环。将与16°螺旋槽动环配对的静环设置为Ⅰ号环,与18°螺旋槽配对的静环设置为Ⅱ号环。本文采用脉冲磁控溅射[20-21]镀膜系统,室温下在SiC静环上沉积DLC薄膜,溅射的靶材是高纯石墨,通过高温蒸发,将气体离子溅射到石墨靶材,使碳以原子的形式沉积于基体上成膜。使用的原料气体是高纯度氩气(99.995%)和一种碳氢气体,制备过程中的工艺参数如表1所示。

表1 DLC薄膜的工艺参数Table 1 Deposition parameters of DLC thin films

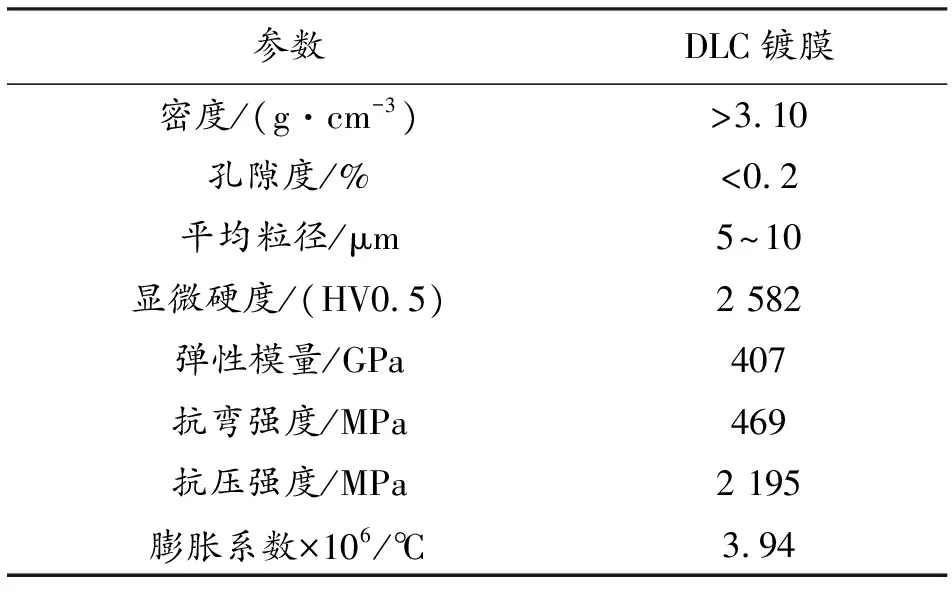

将加工后的静环进行镀膜时,首先去毛刺和飞边,随后利用超声波清洗机,将静环放入无水乙醇中进行清洗,随后再使用无水丙酮进行二次清洁,每次5 min,最后利用烘干机进行表面烘干,并冷却至室温。随后将静环装入抽真空设备,预抽真空度10-10Pa。然后选用Ti、Cr等软金属作为打底层,处理5 min。过渡层选用TiCrNg,采用渐变式的方法,逐渐降低Ti靶电流。最后选用TiC作为DLC层的材料。表2是镀膜后的试件的物性参数。

表2 镀膜后试件的物性参数Table 2 The physical parameters of the DLC ring

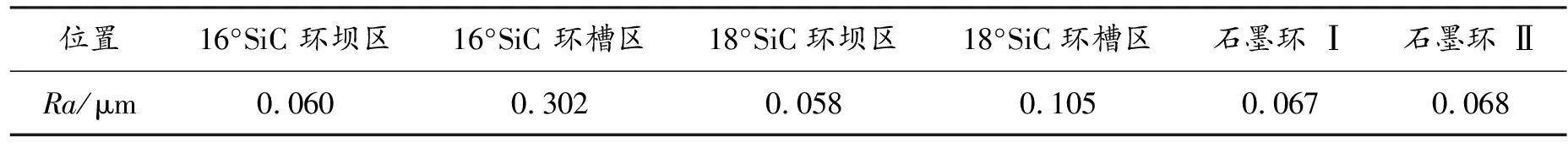

动环处理工艺:首先通过夹具加入粉末金属烧结制备无压烧结SiC环,再通过研磨机进行研磨,然后在抛光机上将试件进行镜面抛光,随后采用激光光纤雕刻机进行刻槽,结合国内外优化出的螺旋角范围(10°~20°)[22-23],选取实际生产应用中典型的两种螺旋角16°和18°进行对比。在动环上利用激光打标机加工出流体动压槽时,为避免加工误差带来的实验干扰,对槽深进行多次循环打标雕刻,保证槽底面的光洁度,并利用千分表进行槽深测量,保证槽型要求后,再次进行短时间的研磨和镜面抛光。实验之前,用超声波清洗仪将动环试件清洗后烘干放置,随后利用三维形貌仪,观察动环的坝区及槽区粗糙度以及静环表面的粗糙度。表3为试件的初始粗糙度。

表3 试件的初始粗糙度Table 3 Surface initial roughness of rings

2 实验设备

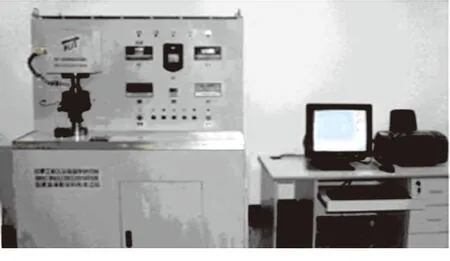

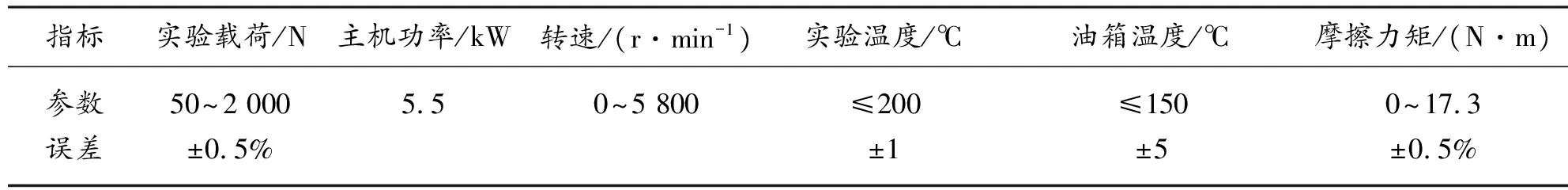

实验采用HDM-2型端面摩擦磨损机,如图2所示。HDM-2型端面摩擦磨损实验机采用上试件旋转,下试件静止的端面接触滑动摩擦形式,数据的采集通过扭矩传感器、温度传感器、转速传感器和计算机实验处理数据专用软件组成,将动静环分别安装到实验机上,利用下试件夹具中埋入温度传感器的方法采集摩擦过程中密封环端面的温度,利用扭矩传感器测量摩擦扭矩,通过变频器实现无级调速。表4是实验机的主要技术指标。

图2 HDM-2端面摩擦磨损实验机Fig.2 HDM-2 friction and wear testing machine

表4 实验机主要技术指标Table 4 Main technical parameters of the machine

3 实验工况及流程

3.1 实验工况参数及条件

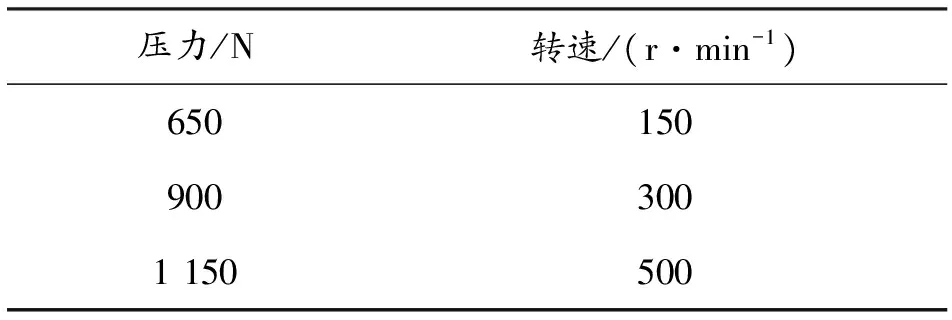

实验工况参数如表5所示。干气密封在实际运行过程中,密封端面从接触状态的干摩擦过渡到非接触的动压润滑状态,所以在启动非脱开下,摩擦磨损较为严重,因此以摩擦磨损最为严重的开启阶段为基础,选取实验工况参数。实验平均环境温度为22 ℃,平均相对湿度为70%。

表5 实验工况参数Table 5 Test conditions

3.2 实验流程

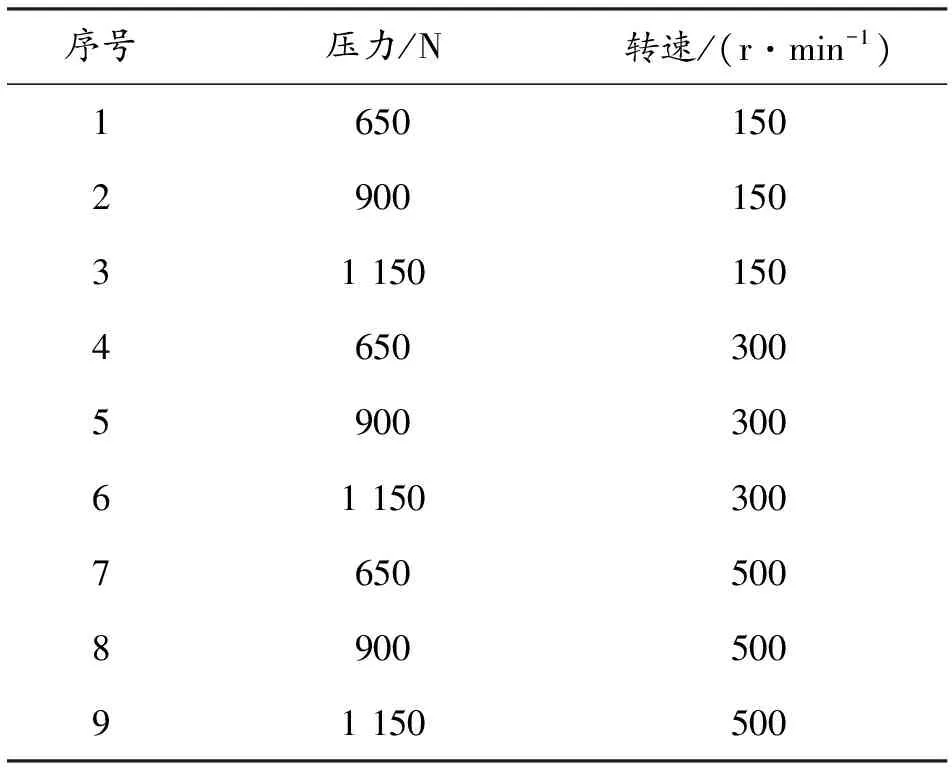

实验共有3种载荷3种转速,结合两种螺旋角,共18组实验,以螺旋角作为组类区别,每一组在实验机上运行30 min。以同一转速为一组,共三组,实验开始之前首先对试件进行清洗,烘干后在三维形貌仪上测量试件的初始形貌,再将16°螺旋槽环通过上试样压板和固紧螺钉安装在主轴螺孔,下试件安装在专用下试样样盒中,上下试样安装好后,用棉签蘸取少量的丙酮对上下试样清洗,实验采用半自动加载方式,在主电机上手动加载到选定的工况参数,然后在计算机上设置好转速和实验时间开始实验。以同样的安装方法对18°螺旋角进行实验,实验顺序如表6所示。

表6 实验顺序Table 6 Test sequence

一组工况下的实验结束后,停机读取摩擦系数、温度、摩擦扭矩等参数,取出试件,待其端面温度降至室温时进行清洗烘干,随后进行表面形貌的测量。由于试件需进行多次的装配和拆卸,为了减小端面装配位置改变引起的误差对实验带来的影响,利用激光打标机在试样环的底部做标记,每次按照标记的位置进行安装。

4 实验结果与分析

4.1 不同工况和螺旋角下的摩擦系数分析

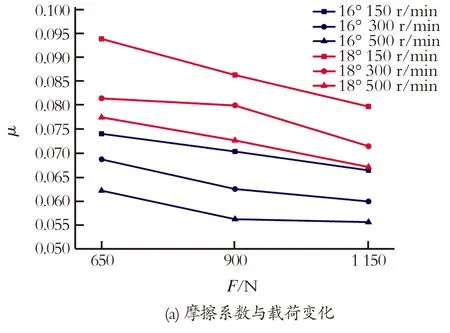

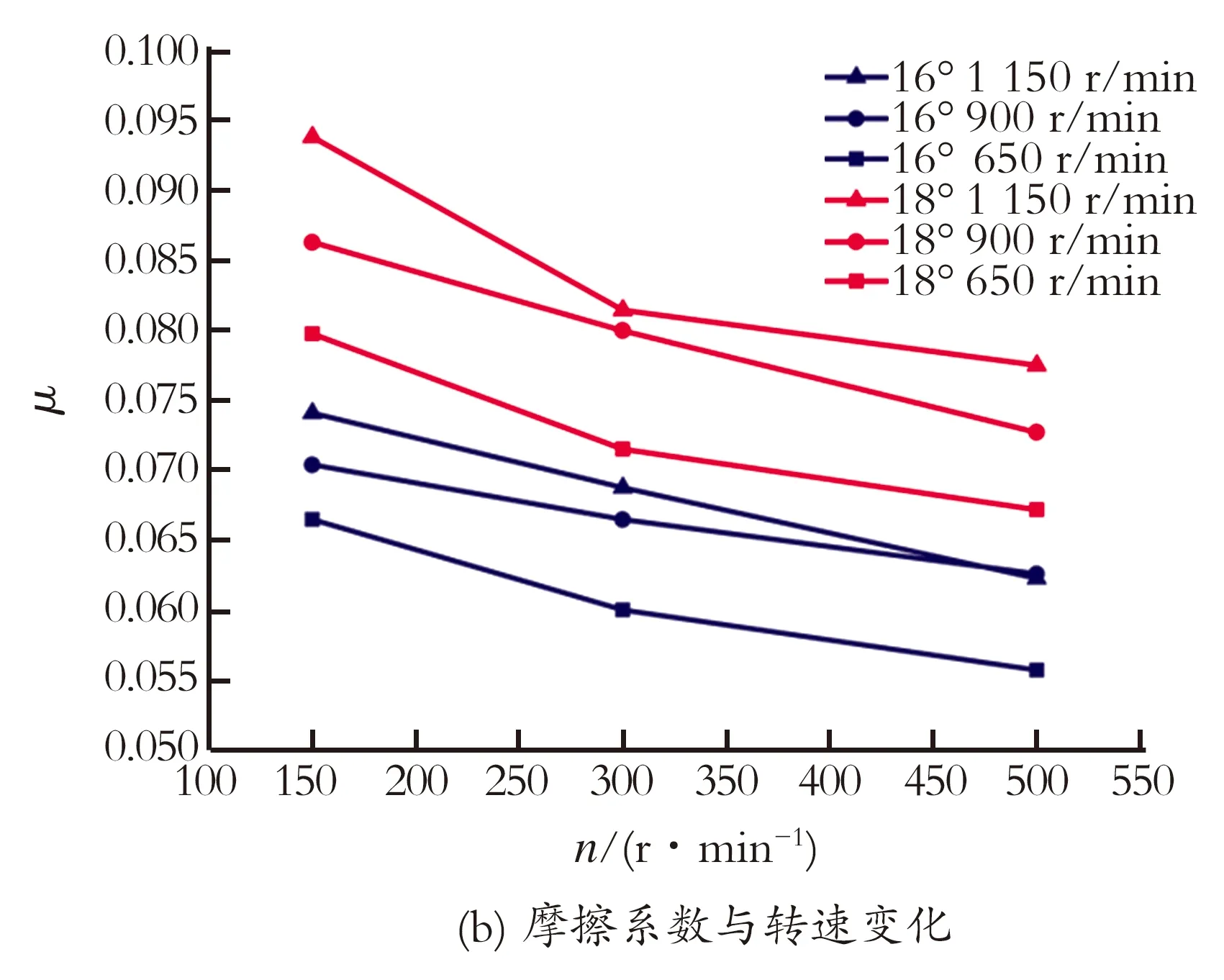

图3(a)、(b)分别表示随着载荷和转速的增大,两种螺旋角摩擦系数的变化情况。可以看出,随着载荷和转速的增加,两种螺旋角的摩擦系数均减小,且减小的趋势相同。18°螺旋槽最大的摩擦系数为0.095,16°螺旋槽最大的摩擦系数为0.075。两种螺旋角均是在载荷为650 N和转速为150 r/min下摩擦系数达到最大值。并且在同一工况下,18°螺旋槽的摩擦系数均大于16°。这种现象可解释为:DLC薄膜在不同的载荷和转速条件下,都会在滑行界面处形成具有低剪切强度的转移膜,导致DLC薄膜具有较低的摩擦因数和磨损率。并且随着载荷和转速的增加,增大了DLC薄膜端面的摩擦次数和端面所受的摩擦力,在此过程中DLC薄膜从亚稳态的类金刚石结构转变为稳定的非晶碳石墨结构的速度加快,加剧石墨化进程,从而使端面具有低的剪切强度,随着载荷和转速的增大表现出良好的减膜性能。并且18°的摩擦系数明显大于16°,进一步说明在同样的工况下,18°螺旋角的端面摩擦磨损大于16°。

图3 平均摩擦系数的对比Fig.3 The average friction coefficient contrast

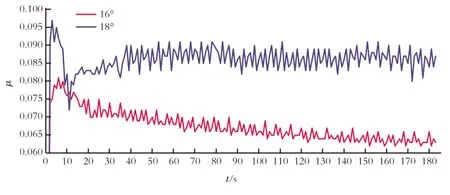

图4是载荷为650~900 N,转速为150 r/min下两种螺旋角的摩擦系数随时间的变化曲线。由图4可以看出,在密封开启时,18°螺旋角的摩擦系数大于16°,并且随着载荷的增加,两螺旋角的摩擦系数都开始轻微的波动。在0~10 s载荷还未加载到900 N,两种螺旋角的摩擦系数相差不大,而当载荷达到最大值时,两种螺旋角的摩擦系数都有明显的增加,随着载荷的稳定,两种螺旋角的摩擦系数也趋于稳定,平稳后18°的摩擦系数仍然大于16°。通过计算得出16°和18°螺旋角的摩擦系数的标准差分别为0.005 0和0.007 1,说明18°螺旋角摩擦系数的波动程度大于16°。造成这种现象的原因:一方面,当DLC薄膜具有微尺度表面(Ra介于0.01~0.10 μm)并在大气下与陶瓷对磨时,在对偶面上形成含有Al、C、Cr,以及Fe的转移层,使对偶面更加光滑,所以从开启到27 s左右,两种螺旋角的摩擦系数均有所下降,随着载荷的增加,端面间同一点的摩擦次数增大,摩擦系数随之增加,随着载荷持续升高,转移层与DLC薄膜之间同时发生石墨化转变,摩擦系数经过急剧上升后又逐渐趋于稳定。另一方面,由于螺旋角的不同,18°所受界面法向力大于16°,减缓了两端面之间转移膜的形成,使DLC石墨化程度降低,导致18°螺旋角摩擦系数大于16°。

图4 摩擦系数随时间的变化Fig.4 The friction coefficient changes with time

4.2 表面磨损分析

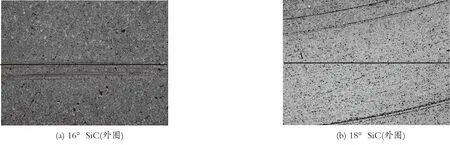

每次实验结束后,对动环和静环利用OLYMPUS金相显微镜,在放大倍数为50倍的条件下进行表面磨损测试,由于动静环相对周向滑动,磨损在周向为均匀分布,因此选取不同径向区域进行测试,即动环外径和内径区域,图5为选取F=1 150 N,n=150 r/min工况下16°与18°动环表面形貌。

图5 石墨环磨损表面形貌Fig.5 Wear surface morphology of the graphite ring

从图5中可以看出,18°环整体的磨痕数量要比16°的多,磨痕较清晰,磨损比16°严重。由于是硬碰硬结构,环的材料均为SiC,两螺旋槽的端面明显看出周向磨痕,对比两种螺旋角的内外圈发现,均为内圈磨痕多于外圈,且磨痕较严重,由于螺旋槽减小了实际摩擦过程中端面的接触面积,在密封旋转时,槽线切断了端面之间的连续接触,这就是无槽区的磨痕明显大于槽区的主要原因,证明了由于螺旋角的不同,两端面的摩擦程度不同。

4.3 不同工况和螺旋角下的温升实验分析

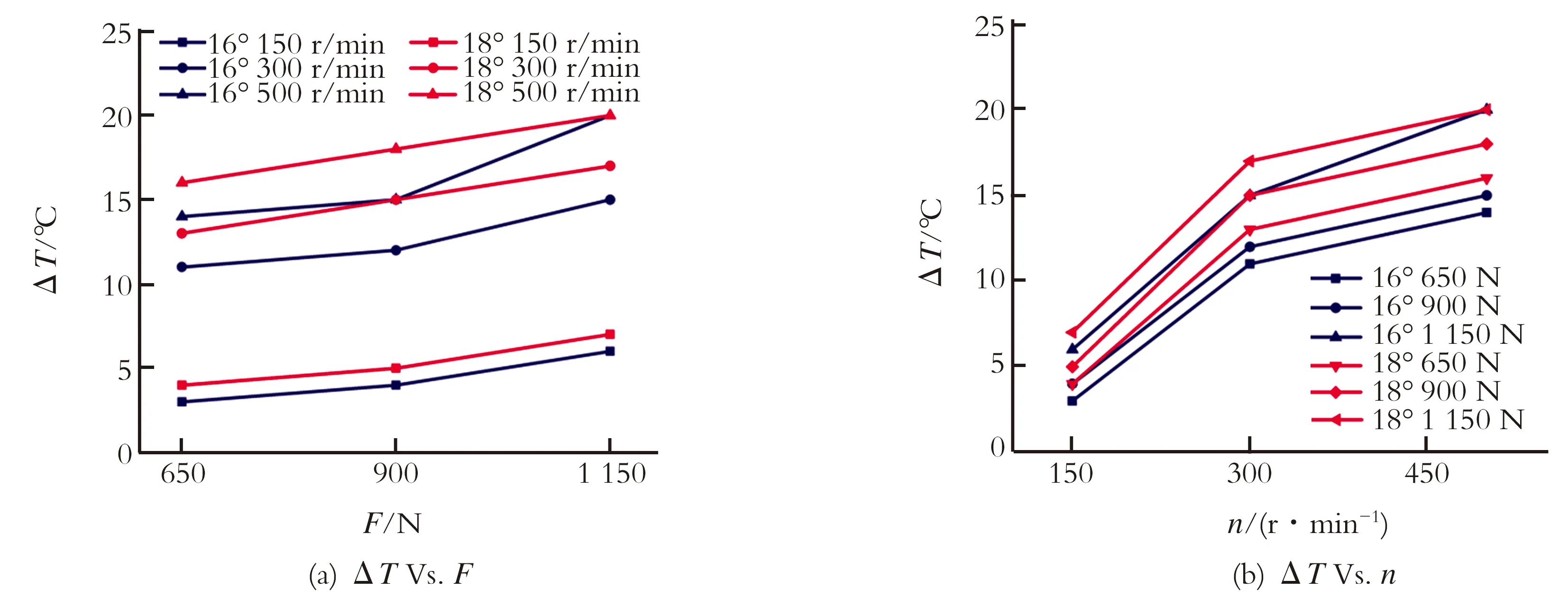

图6(a)、(b)分别表示随着载荷的增加,两种螺旋角摩擦温升的变化。载荷的控制在650~1 150 N,转速的控制在150~500 r/min。从图6中可以看出,随着载荷和转速的增加,两种螺旋角的摩擦温升都呈上升趋势,并且18°螺旋角的平均摩擦温升比16°大5 ℃。这是由于随着转速和载荷的增大,密封端面间的摩擦磨损加剧,形成局部高温,对于同一点来说,载荷和转速的增加意味着在同一点的摩擦次数增加或单位面积上的载荷加大,室温与环之间的热交换变慢,摩擦产生的热量扩散时间就越少,同时发现,不同螺旋角下摩擦温升的变化也有所不同,这是因为,由于螺旋角的倾斜角度会直接影响螺旋槽端面间的磨损程度,从实验结果可知,在同一工况下,18°螺旋角实验端面的摩擦要比16°螺旋角要剧烈,所以摩擦温升总是高于16°。

图6 摩擦温升对比Fig.6 The friction temperature contrast

4.4 摩擦机理分析

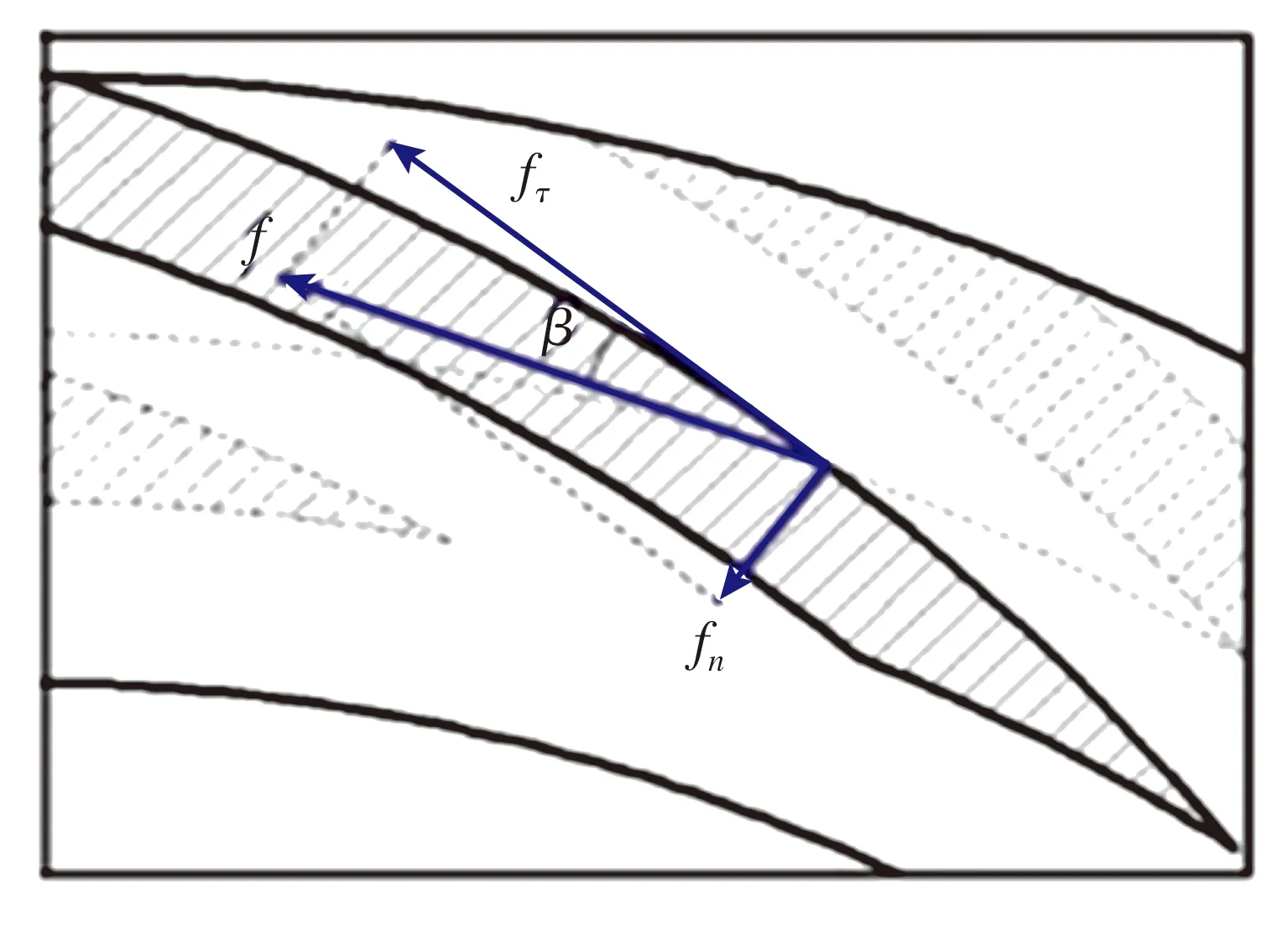

采用两种SiC环的镀膜工艺,实验工况和方法都相同,忽略实验误差带来的影响,以及两环初始表面粗糙度的微小差异,从螺旋角入手分析不同实验现象,图7为螺旋槽内任一点摩擦力示意图。

图7 螺旋槽内任一点的摩擦力示意图Fig.7 Friction diagram of any point in the spiral groove

如图7所示,在动环转动的过程中,两端面会有接触摩擦力,螺旋线的存在打断了端面之间的连续性接触,使接触应力发生转移,从而导致接触力f存在径向fτ和法向fn的变化。其中,fτ=f·cosβ,fn=f·sinβ,β为螺旋角。在摩擦磨损过程中,16°所受的法向力fn小于18°界面法向力,说明摩擦过程中,在同一点上18°的摩擦次数和载荷大于16°,法向力对端面间的摩擦磨损起主要作用,这是18°螺旋角端面摩擦磨损大于16°的一个重要原因。

5 结论

(1) 静环制备DLC薄膜后,动静环端面在摩擦磨损过程中具有良好的耐磨性和自润滑性。

(2) 从转速和载荷影响摩擦系数的角度出发,由于滑动速度的加快使环表面的温度增大,载荷的增加会加大实际的接触面积,均会导致DLC薄膜表面石墨化的程度加快,使端面间摩擦系数减小。

(3) 16°螺旋槽密封环的摩擦磨损特性明显好于18°。在同一工况下,16°螺旋角的摩擦系数、磨损、温升均小于18°,并且随着转速和载荷的增大,16°和18°螺旋角的摩擦系数均减小,摩擦温升均增大。

(4) 实验研究的参数选择较为单一,在后续的研究中将考虑槽数、槽深、槽根径等槽型结构参数。