350 MW超临界循环流化床锅炉负荷阶跃特性研究

邢秀峰

(国网山西省电力公司电力科学研究院,山西 太原 030001)

0 引言

随着我国大型循环流化床技术的发展,继四川白马电厂超临界循环流化床机组示范成功后,我国相继审批了一批350 MW超临界循环流化床机组。山西作为煤炭资源大省,在利用低热值煤的项目中,正在建设和投运的350 MW超临界循环流化床机组的数量及装机位居我国前列。山西河坡发电有限公司所基建的该类型机组为我国第一批由东方锅炉集团自主知识产权的350 MW超临界循环流化床机组。该机组于2015进入基建试运阶段,并与2016年7月2台机组全部投入商业运行。

流化床锅炉在国内外得到了迅速的发展,但其固有的热惯性大的特性使得其负荷响应速度慢,调节速率差[1-2]。另外,风电和水电等新能源发电在电网中所占比例也不断升高;由于受气候条件的制约,新能源发电输出功率具有间歇性和随机性的特点[3-4],从而引发了电网的一对突出矛盾。即一方面,新能源发电具有的间歇性和负荷不确定性造成了电网负荷的频繁波动[5-6],给电网中发电机组的负荷调节能力提出了灵活性和快速性要求;另一方面,电网中的循环流化床发电机组固有的负荷响应慢又制约了电网的调节速率,使得电网的调度问题越来越突出,发电机组调度难度越来越大。

目前,电力调度对循环流化床机组的调峰速度为1%~1.5%。由于负荷信号在传输过程中有一定的滞后性,为满足电网调度调峰要求,该类型机组火力发电厂在日常自动发电控制AGC(auto generationcontrol)模式下的负荷调整速率通常设为4~4.5 MW/min,但在实际运行过程中,由于循环流化床锅炉燃烧滞后性大,且不同煤质及入炉煤粒径对机组的响应速度影响较大[7-8],采用上述速率下,机组的热力系统对电负荷的响应存在不同程度的滞后性。基于上述原因,循环流化床机组在AGC模式运行方式下,响应负荷在进行锅炉冲量燃烧的前提下,主要依靠汽轮机的阀位实时响应来满足机组AGC要求[9-10]。机组运行压力与设定压力偏差随负荷的升降变大;同时由于汽轮机的阀门存在流量拐点,当阀位大于临界拐点时,靠汽轮机的阀位开度无法响应机组实时负荷;尤其在高负荷升负荷过程中,进气压力下降,阀位加大,汽轮机的阀位超越拐点后,机组负荷速率的响应将无法满足电网的实时调度要求。

依据《火力发电厂自动发电控制性能测试验收规程》DL/T1210—2013,在协调模式下,机组调节过程中,实际运行压力与设定压力的偏差应不大于0.4 MPa[11]。基于循环流化床机组热惯性大,燃烧滞后性的特点[12-14],压力偏差最大控制在1 MPa以内较为理想,超过1.5 MPa以后,机组受控制压力偏差容忍的限制[15],AGC负荷响应将受到制约。本文以山西河坡电厂新投产的350 MW超临界循环流化床机组为研究对象,通过阶跃试验,分析超临界循环流化床锅炉CFB(circulating fluidized bed boiler) 机组的负荷响应过程,为超临界CFB机组负荷调节速率的研究提供技术基础。

该350 MW超临界流化床锅炉是东方锅炉厂生产的具有自主知识产权的第一代350 MW超临界循环流化床机组。锅炉为超临界参数变压运行直流炉,单炉膛、半露天M型布置、平衡通风、一次中间再热、循环流化床燃烧方式,采用高温冷却式旋风分离器进行气固分离的流化床锅炉。试验期间煤种发热量为23421 kJ/kg,收到基全水分为6.4%,灰分为24.5%,干燥无灰基挥发分为13.55%,入炉煤粒径:0~1 mm占比42.82%、1~3 mm占比28.19%,3~6 mm占比10.4%、6~8 mm占比6.69%、大于8 mm占比11.90%。

1 2 MW/min的负荷变化速率试验

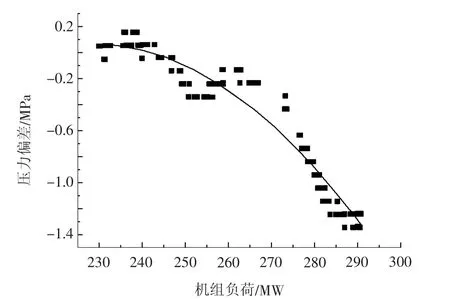

在机组协调模式下,选取2 MW/min的负荷变化速率,在230~290 MW负荷段内进行升负荷变化试验。图1为试验过程中机组升负荷过程中的压力变化,其中纵坐标所显示的压力偏差为机组实际进气压力与设定滑压曲线中压力的差值。

负荷从230 MW以2 MW/min的速度升至290 MW,负荷阶跃量60 MW。整个升负荷过程中,机组的进气压力较设定压力呈逐渐下降趋势,锅炉的燃烧负荷速度低于实时要求的电负荷速度。瞬时电负荷的上升主要依靠机组的热惯性进行弥补。机组在阶跃60 MW期间,压力偏差值由0.049 MPa下降至-1.341 MPa,压力偏差变化1.39 MPa。

图1 机组升负荷过程中的压力变化(230~290 MW)

机组以2 MW/min速度,在阶跃量20 MW负荷下,机组热力系统对AGC模式下电负荷的响应良好;在阶跃量30 MW负荷下,机组热力系统对AGC模式下电负荷的响应较好;在阶跃量60 MW负荷下,机组热力系统可满足AGC模式下电负荷的响应要求。若大于60 MW的负荷阶跃量,机组自身的热力系统将无法连续响应电负荷的速率要求,此时AGC指令应停止给予机组继续升负荷的指令,可执行降负荷指令。待机组压力较设定压力偏差小于0.5 MPa时,方可执行继续升负荷的指令。

2 3 MW/min的负荷变化速率试验

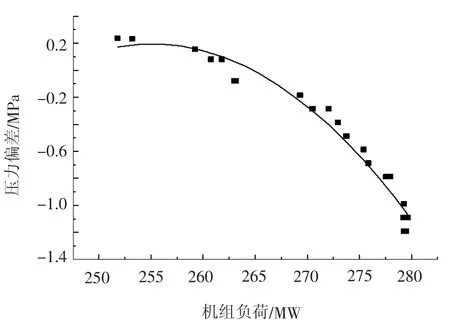

在机组协调模式下,选取3 MW/min的负荷变化速率,在250~280 MW、负荷段内分别进行了阶跃量为30 MW工况下的升负荷变化试验。图2为试验过程中机组升负荷过程中的压力变化。

图2 机组升负荷过程中的压力变化(250~280 MW)

负荷从250 MW以3 MW/min的速度升至280 MW,负荷阶跃量30 MW。整个升负荷过程中,机组的进气压力较设定压力逐渐下降,锅炉的燃烧负荷速度低于实时要求的电负荷速度。机组在阶跃30 MW期间,压力偏差值由0.237 MPa下降至-1.191 MPa,压力偏差变化1.428 MPa。机组以3 MW/min速度,在阶跃量30 MW负荷下,机组热力系统可满足AGC模式下电负荷的响应要求。若大于30 MW的负荷阶跃量,机组自身的热力系统连续响应电负荷的速率要求较差,此时AGC指令应停止给予机组继续升负荷的指令,可执行降负荷指令。待机组压力较设定压力偏差小于0.4 MPa时,方可执行继续升负荷的指令。

3 4.5 MW/min的负荷变化速率试验

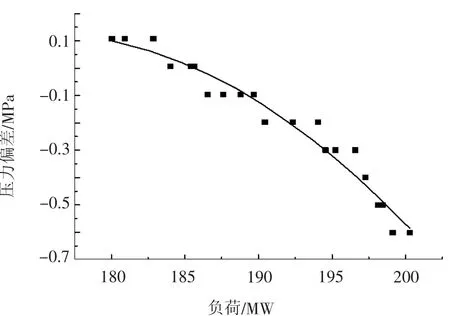

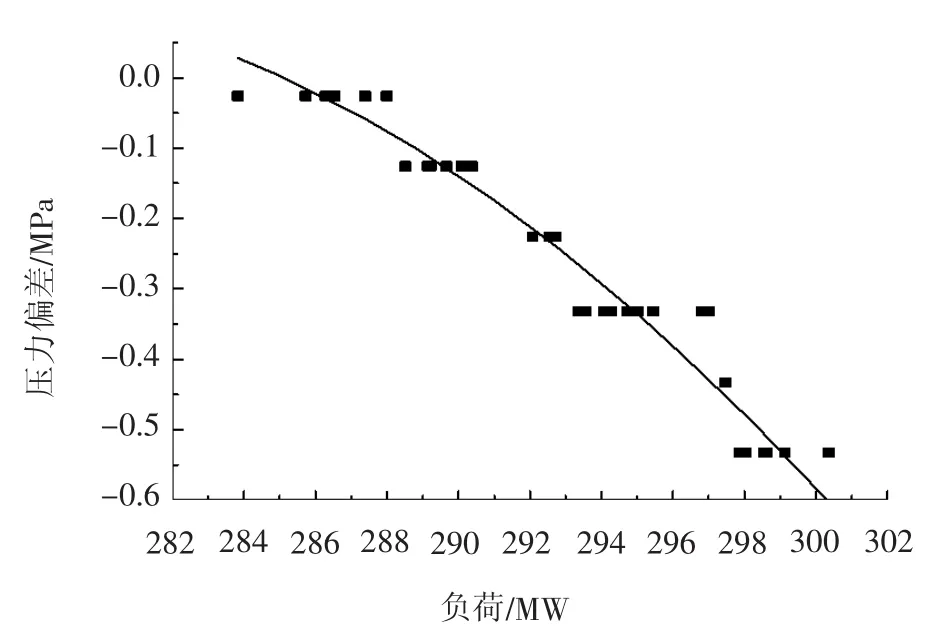

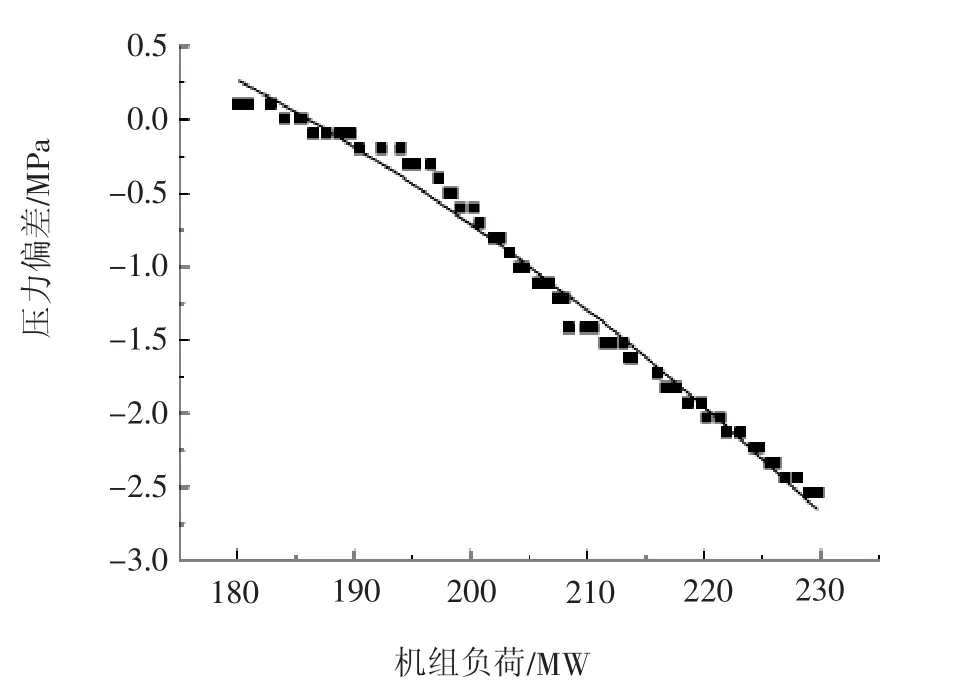

在机组协调模式下,选取4.5 MW/min的负荷变化速率,在180~200 MW、280~300 MW负荷段内进行阶跃量20 MW的升负荷变化试验。图3、4为试验过程中机组升负荷过程中的压力变化。

图3 机组升负荷过程中的压力变化(180~200 MW)

图4 机组升负荷过程中的压力变化(280~300 MW)

从图3、4中可以看出,机组在以4.5 MW/min的负荷变化速率阶跃20 MW的工况下,随着负荷的升高,进气压力与设定压力偏差在0.5~0.7 MW之间。机组热力系统热负荷的响应状况良好。

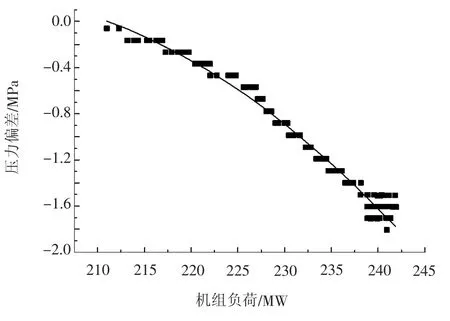

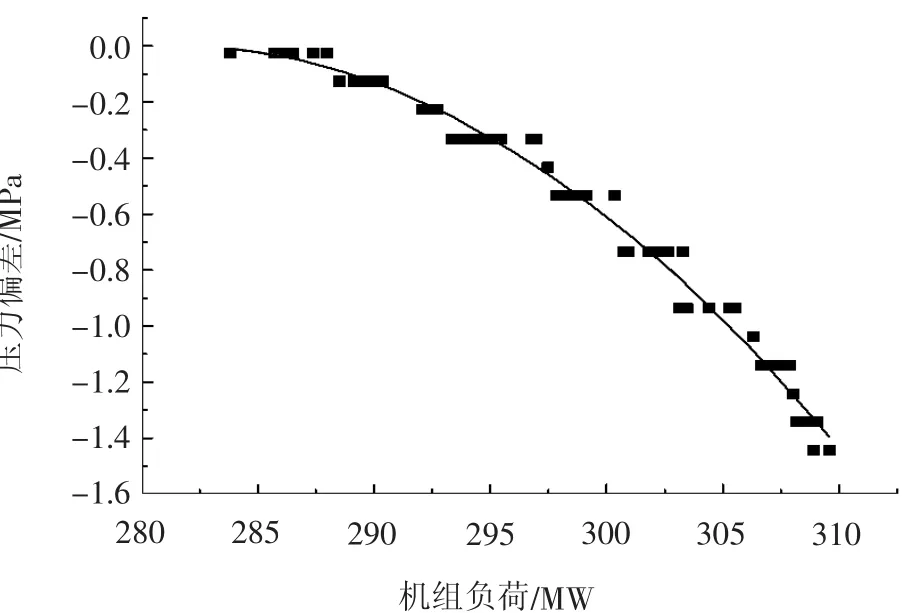

在机组协调模式下,选取4.5 MW/min的负荷变化速率,在180~210 MW、210~240 MW、280~310 MW负荷段内进行阶跃量30 MW的升负荷变化试验。图5、6、7为试验过程中机组升负荷过程中的压力变化。

图5 机组升负荷过程中的压力变化(180~210 MW)

图6 机组升负荷过程中的压力变化(210~240 MW)

图7 机组升负荷过程中的压力变化(280~310 MW)

从图5、6、7中可以看出,机组在以4.5 MW/min的负荷变化速率阶跃30 MW的工况下,随着负荷的升高,进气压力与设定压力偏差为1.5 MPa。

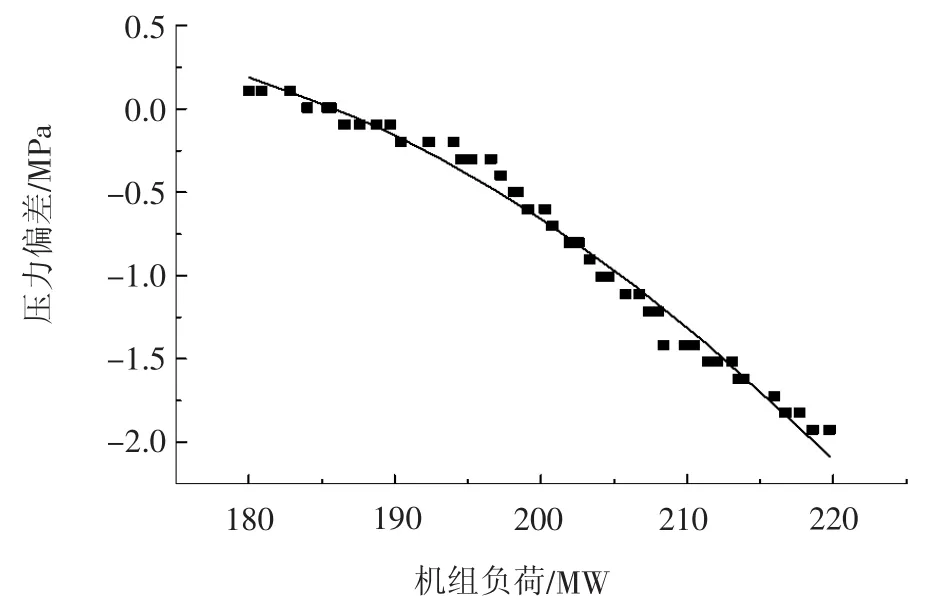

在机组协调模式下,选取4.5 MW/min的负荷变化速率,在180~220 MW负荷段内进行阶跃量40 MW的升负荷变化试验。图8为试验过程中机组升负荷过程中的压力变化。

图8 机组升负荷过程中的压力变化(180~220 MW)

从图8中可以看出,机组在以4.5 MW/min的负荷变化速率阶跃40 MW的工况下,随着负荷的升高,进气压力与设定压力偏差为2 MPa。

在机组协调模式下,选取4.5 MW/min的负荷变化速率,在180~230 MW、负荷段内进行阶跃量50 MW的升负荷变化试验。图9为试验过程中机组升负荷过程中的压力变化。

图9 机组升负荷过程中的压力变化(180~230 MW)

从图9中可以看出,机组在以4.5 MW/min的负荷变化速率阶跃50 MW的工况下,随着负荷的升高,压力与设定压力偏差为2.637 MPa。

综合上述,3个工况下的试验结果,机组在以4.5 MW/min的负荷变化速率下,机组热力系统的热负荷能较好满足阶跃量30 MW的负荷变化,大于该阶跃量,机组实际对电负荷的实时响应变差。

4 降负荷速率试验

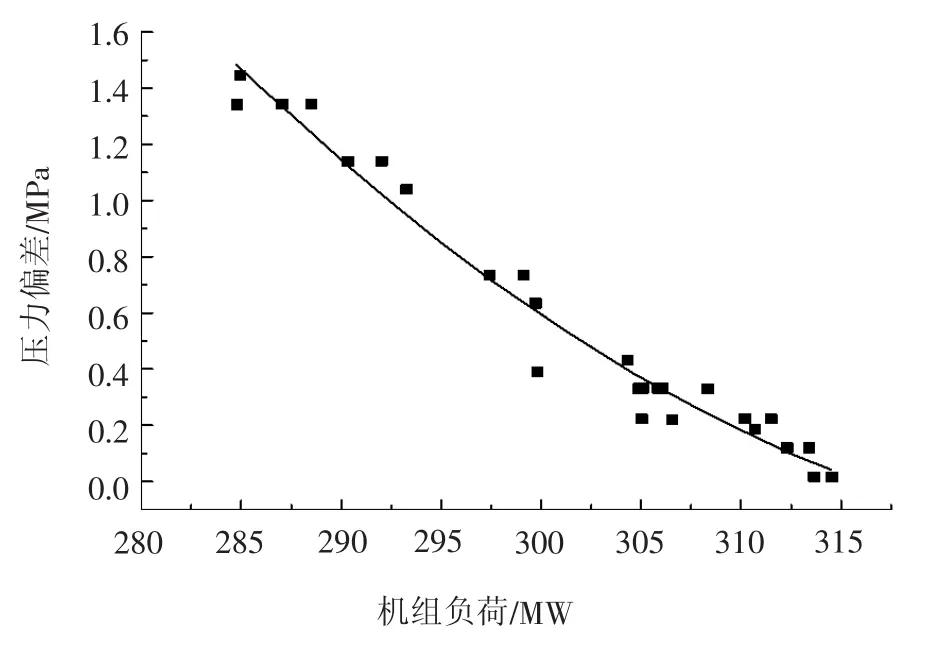

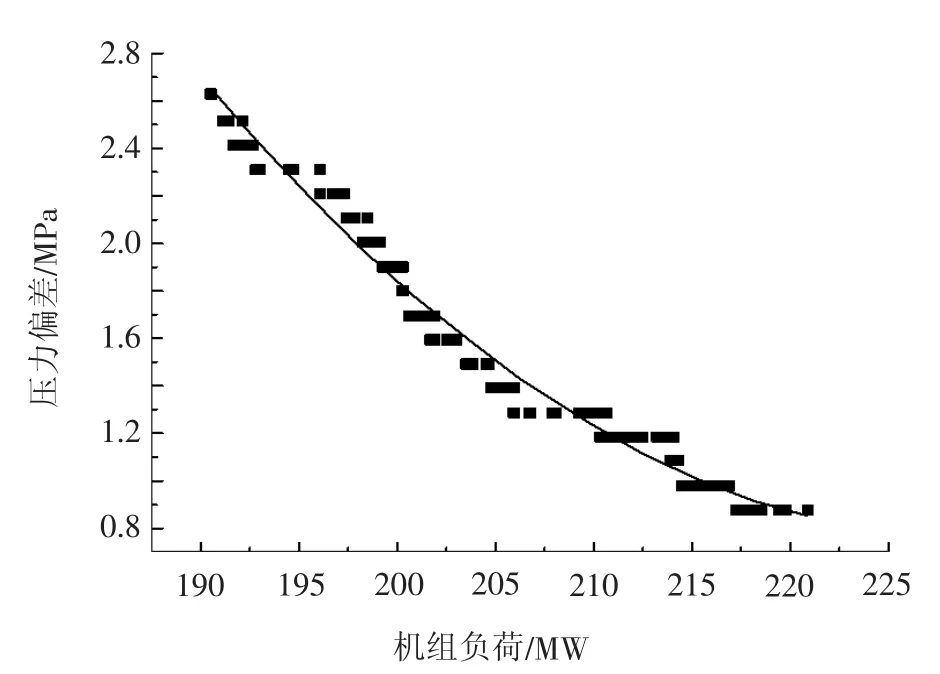

针对30 MW阶跃量,在负荷285~315 MW进行了3 MW/min速率的降负荷试验和190~220 MW负荷区间内进行了4.5 MW/min速率的降负荷试验。试验结果如图10、11所示。

图10 机组降负荷过程中的压力变化(285~315 MW)

图11 机组降负荷过程中的压力变化(190~220 MW))

从图10、图11中可以看出,机组在以3 MW/min的负荷变化速率阶跃30 MW的降负荷工况下,随着负荷的下降,压力升高,进气压力与设定压力偏差为1.357 MPa;机组在以4.5 MW/min的负荷变化速率阶跃30 MW的降负荷工况下,随着负荷的下降,压力升高,压力与设定压力偏差为1.75 MPa;基本能满足电负荷的响应要求。

5 结论

综合试验结果,超临界循环流化床锅炉满足机组AGC响应速率受阶跃量的限制。机组以2 MW/min的负荷变化速率时,该机组的热力系统热负荷的响应能满足电负荷相应速度的变化要求,最大阶跃量为60 MW;机组以3~4.5 MW的负荷变化速率,该机组的热力系统热负荷的响应能满足电负荷相应速度的变化要求,最大阶跃量为30 MW。超过该阶跃量进行电网调度时,应在连续升负荷指令中给予一定的时间间隔,便于弥补热力系统热负荷对电网负荷响应滞后性的热负荷量,从而更好地满足电网负荷变化的要求。