微胶囊APP复配碳材料对EP阻燃和导电性能影响

孙永远 孙军 谷晓昱 张胜

(北京化工大学,先进功能高分子复合材料北京市重点实验室,北京,100029)

环氧树脂(EP)是一种具有很多优异性能的热固性树脂[1-3]。然而纯环氧树脂的极限氧指数(LOI)只有25%左右,属于易燃材料,限制了其在诸多方面的应用,因此对环氧树脂复合材料进行阻燃改性非常有必要。

聚磷酸铵(APP)是一种含N,P元素的阻燃剂,适用于多种塑料,且阻燃效率高。将碳材料引入到塑料、橡胶等基体可以提高复合材料阻燃、导电、热稳定性。然而单一添加碳纳米管难以有效提高材料的导电性,因而尝试在环氧树脂基体中引入二维石墨片,以此减少颗粒间的空隙形成连续的导电通路,使二者在桥接时产生高电子隧道效应,从而使复合材料性能得到改善[4]。下面以环氧树脂为基体,通过添加微胶囊APP、碳纳米管和石墨片,采用高温热固化制备环氧树脂复合材料,并对其阻燃、导电等性能进行研究。

1 试验部分

1.1 主要原料及设备

环氧树脂,E-44,北京化工厂;聚磷酸铵(APP),济南金赢泰化工有限公司;多壁碳纳米管(CNTs),中国科学院成都有机化学有限公司;石墨片(GS),青岛岩海碳材料有限公司。

氧指数测试仪,JF-3,南京江宁分析仪器厂;电子扫描显微镜(SEM),HITACHI-S4700,日本日立公司;电导率测试仪,RTS-8型四探针测试仪,苏州晶格电子有限公司。

1.2 试样制备

1.2.1微胶囊EAPP的制备方法

将140 mL无水乙醇和6 g环氧树脂混合均匀。然后,将80 ℃下烘干的APP和0.6 g十二烷基苯磺酸钠加入其中,搅拌分散约30 min,加入1.3 g 4,4-二氨基二苯甲烷(DDM)作为固化剂。最后,按80,100,130 ℃的梯度升温模式,在不同温度下反应一段时间。反应结束后抽滤,以蒸馏水充分洗涤沉淀,产物于80℃下干燥48 h,得到EAPP备用。

1.2.2环氧树脂复合材料的制备

将环氧树脂在80 ℃下预热,称取100 g环氧树脂于三口烧瓶中,加入EAPP并在100 ℃进行机械搅拌30 min。然后加入一定比例的碳纳米管和石墨片,进行超声分散30 min。最后加入DDM,机械搅拌10 min放入真空烘箱,抽真空5 min后将得到的混合均匀的体系倒入已经预热且喷过脱模剂的模具内。将模具依次在80,100,130 ℃进行热固化处理,最终冷却得到环氧树脂复合材料。该复合材料的配方见表1。

表1 阻燃环氧树脂复合材料的配方 g

1.3 性能测试与结构表征

导电性能:采用四探针测试仪SZT-2A对复合材料进行导电性能的测试。

极限氧指数(LOI)测试按照GB 2406.2—2009(塑料),试样尺寸为100.0 mm×6.5 mm×3.0 mm。拉伸强度测试按照GB/T 1040—2006测定,拉伸速率为50 mm/min。

2 结果与分析

2.1 傅里叶变换红外光谱分析

从图1可以看出,APP的主要吸收峰有P=O(1 246 cm-1)吸收峰,P—O(1 058 cm-1)对称伸缩吸收峰,P—O(880 cm-1)非对称伸缩吸收峰,PO2和PO3(1 012 cm-1)伸缩振动峰。EAPP的谱图中,还有苯环(1 604 cm-1和1 510 cm-1)伸缩振动峰,C—H键(1 179 cm-1)吸收峰,这些吸收峰是EP的吸收峰。同时,在EAPP的红外曲线中,P=O和P—O的吸收峰均有所减弱,证明成功制备出微胶囊APP。

图1 APP和微EAPP的红外光谱分析

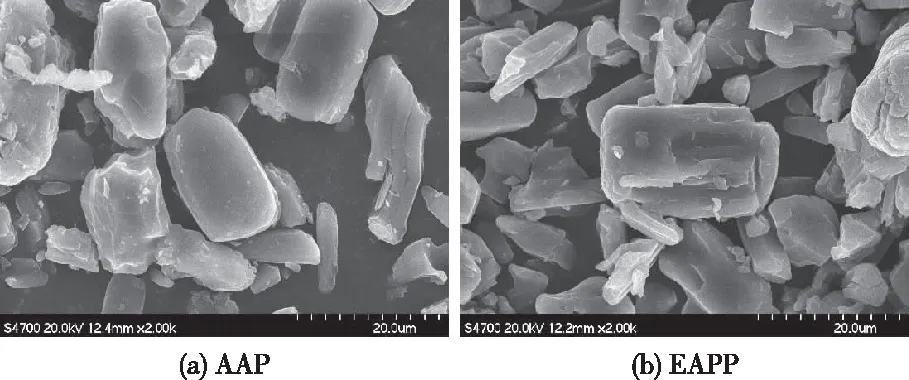

2.2 EAPP扫描电镜分析

图2为APP和EAPP的扫描电镜照片。

图2 APP和EAPP的扫描电镜分析

从图2可以看出,纯APP表面比较光滑,且棱角明显,而包覆后的APP颗粒表面相对粗糙,棱角变得模糊。由于EAPP表面包覆的环氧树脂具有良好耐水性,使颗粒不易吸潮,能够更均匀地分散在树脂中,这主要归因于包覆在APP表面的环氧树脂中的环氧基和基体能够更容易形成界面黏附性。

2.3 环氧树脂复合材料的燃烧性能

单纯添加阻燃剂及不同比例碳纳米材料的EP复合材料氧指数和垂直燃烧结果如表2所示。

表2 CNTs/GS复合材料的燃烧性能

由表2可以看出,纯EP的氧指数仅为25.1%,且垂直燃烧测试中没有等级,并出现熔融滴落,引燃脱脂棉。但当添加EAPP后,氧指数达到29.6%,UL-94能够达到V-0级别。当复配3 g 的CNTs/GS后,氧指数稍微有所下降,均没有熔融滴落且残炭量有所提升。然而此时含有10 g EAPP的情况下阻燃等级降为V-2,表明了碳纳米管和石墨片在环氧树脂中形成良好的导热结构,使得材料自身的导热效果有一定的提升导致材料燃烧速度一定程度上加快。

2.4 环氧树脂复合材料的导电性和力学性能

电导率测试结果如表3所示。

表3 CNTs/GS复合材料的电导率和拉伸测试结果

由表3可知,纯环氧树脂为电绝缘材料,电导率只有10-14数量级。当同时复配石墨片时,电导率随着碳纳米管的增加,导电性也有一定提升。二者比例为4∶1时,电导率达到最大值6.61×10-3S/cm。这是因为填料是导电的,而环氧树脂是绝缘,空间电荷积聚在环氧树脂和填料的界面之间,能够形成更好的导电通路,同时也说明二维材料和一维材料能够促进交联网络的形成并发挥各自在基体的作用。

材料拉伸性能测试数据如表3所示。由表3可知,纯环氧树脂拉伸强度只有49.3 MPa,当加入10 g EAPP时,拉伸强度有了明显的提升,提高了18.3%。因此说明EAPP在基体中发挥了刚性粒子增塑增强的作用。同时填充两种碳纳米材料,复合材料的拉伸强度力学性能提升依然能够保持54.0 MPa以上,且断裂伸长率也保持在8.5%左右。表明碳纳米材料与基体的结合力比较好,在基体中形成更加稳定的桥接结构,增强了交联密度。在碳纳米管和石墨片的比例为3∶2时,拉伸强度达到最大值,说明此时碳纳米管和石墨片的协效作用达到最佳。

3 结论

a)通过原位聚合的方法成功制备微胶囊包覆的APP。

b)加入3 g 碳纳米管和石墨片能够提高环氧树脂(100 g)复合材料的导电性能,并在二者比例为4∶1时导电性能达到最佳。

c)微胶囊APP的加入能够提高复合材料的阻燃性,碳纳米管和石墨片为4∶1时,复合材料氧指数最大,由纯EP的25.1%提高至28.6%,达到V-2级别。