聚磷酸铵与聚乙二醇增韧阻燃聚乳酸研究

张庆宇 张胜 谷晓昱 李洪飞 孙军

(北京化工大学, 先进功能高分子复合材料北京市重点试验室, 北京,100029)

聚乳酸(PLA)是一种来源于玉米淀粉和糖类的有机可再生材料[1],这种材料具有优良的生物相容性,生物可降解性,易加工性和较好的透明性,因此PLA在汽车领域、电子领域和生物医疗领域等诸多领域展现出了深远的应用前景[2]。但是,由于PLA本身具有很严重的脆性和易燃性,使得它的应用受到了很大的限制。纯PLA的极限氧指数只有19.0%;而且其韧性也非常低,断裂伸长率也只有2%~10%[3]。因此,要使PLA作为通用塑料,就需要克服以上缺点,改善PLA的力学性能和阻燃性能。

以下将用相对分子质量分别为2 000和4 000的聚乙二醇(PEG)与聚磷酸铵(APP)进行复配添加到PLA基体中,并研究以上2种添加剂对体系的力学性能和阻燃性能的影响。

1 试验部分

1.1 试验原料

PLA,3052D,密度1.24 g/cm3,美国Nature Works公司;APP,济南金盈泰化工有限公司;聚乙二醇2000(PEG2000),聚乙二醇4000(PEG4000),天津福晨化学试剂厂。

1.2 主要设备及仪器

微型双螺杆挤出机,SJZS-10A,南京瑞鸣塑料机械制造公司;极限氧指数测试仪,JF-3,南京江宁分析仪器有限公司;水平垂直燃烧测试仪,CZF-3,南京江宁分析仪器有限公司;热重分析仪,Q50,美国TA公司;简支梁冲击试验机,承德金建检测仪器有限公司。

1.3 试样制备

PLA和APP在70 ℃下干燥8 h,PEG2000,PEG4000在120 ℃真空烘箱中干燥3 h。将PLA,APP,PEG2000和PEG4000按表1所示的配方在双螺杆挤出机中,熔融共混,挤出后切粒。其中双螺杆挤出机的转速为40 r/min,3段的温度分别为150,175,170 ℃。之后,用热压机在190 ℃下压成尺寸为100 mm×100 mm×3 mm的片材,裁成指定的形状进行燃烧性能测试;用注塑机在190 ℃下制成特定的形状,进行力学测试。

表1 阻燃PLA与不同相对分子质量PEG配方 %

1.4 测试与性能表征

极限氧指数(LOI)测试:按照ISO 4589—2测定,试样尺寸为100 mm×6.5 mm×3 mm。垂直燃烧测试(UL-94):按照GB/T 2408—2008测定,试样尺寸为125 mm×13 mm×3 mm。拉伸强度测试:按照GB/T 1040—2006测定,拉伸速率为50 mm/min。缺口冲击强度测试:按照ISO 179—1测定,试样尺寸为80 mm×10 mm×4 mm。热失重分析(TGA):取5 mg左右样品,在氮气气氛中测试,温度为25~800 ℃,升温速率为10 ℃/min。扫描电子显微镜(SEM):试样在液氮中脆断,经喷金处理后,在20 kV的加速电压下观测。

2 结果与讨论

2.1 力学性能测试

PLA及其复合材料的力学性能见表2。

表2 PLA及其复合材料的力学性能

由表2可知,PLA/PEG2000与PLA/PEG4000的拉伸强度比纯PLA的拉伸强度均有所下降,分别下降了约24.8 MPa和17.5 MPa,但是其断裂伸长率和冲击强度都有明显地增加,PLA/PEG2000的断裂伸长率和冲击强度相对于纯PLA增加了513.3%和27.1%,PLA/PEG4000的断裂伸长率和冲击强度相对于纯PLA增加了506.7%和13.6%。并且随着APP含量的增加,复合材料的断裂伸长率和冲击强度都有明显地增加,当APP质量分数达到15%时,PLA/PEG2000/APP复合材料的断裂伸长率和冲击强度均达到了最大值。而添加PEG4000的复合材料在APP质量分数为10%时,断裂伸长率达到最大,而当添加量为15%的时候冲击强度达到了最大。由此说明刚性粒子APP对于PLA/PEG体系也有明显地增韧效果。由此可见,单一组分对PLA的增韧效果有限,当两者协同作用时,对PLA的韧性提高有明显地作用。

2.2 复合材料断面分析

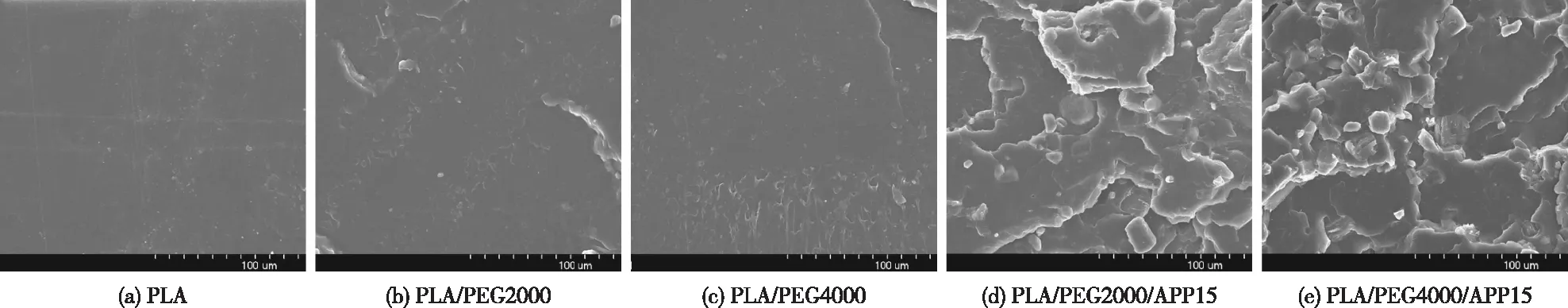

添加两种不同相对分子质量聚乙二醇的PLA复合材料脆断断面SEM照片如图1所示。

图1 PLA及其复合材料的脆断断面SEM照片

从图1(a)中可以看出,纯PLA表面非常的光滑平整,在表面上没有任何颗粒。在图1(b)和(c)中也可以看出,添加PEG2000和PEG4000后的表面也非常的平整,没有明显颗粒析出和相分离现象,这说明PEG2000的PEG4000与PLA均有非常好的相容性,从而印证了表2中添加PEG后PLA的韧性得到提高。从图1(d),(e)中看出,当添加质量分数15%的APP后,APP粒子在PLA/PEG体系中没有出现团聚现象,展现出了良好的分散性,这是由于PEG2000和PEG4000的加入使得PLA的塑性增加,因此APP的分散性变好。

为了进一步研究PEG的加入对PLA复合材料断裂形变的影响,取PLA, PLA/PEG2000, PLA/PEG4000, PLA/PEG2000/APP15,PLA/PEG4000/APP15五种试样的拉伸断面进行电子扫描,结果如图2所示。

图2 PLA及其复合材料的拉伸断面SEM照片

纯PLA的断面如图2(a)所示,观测到其表面非常光滑平整,几乎没有任何应力发白区域,是一种典型的脆性断裂断面。当添加PEG之后,在图2(b),(c)中观察到纤丝的出现,并且在添加PEG4000的复合材料的断面中纤毛含量更多更细,同时大量的应力发白现象导致表面更加粗糙,表明材料的断裂行为由脆性断裂转变为韧性。当添加了APP后,其应力发白现象和纤毛数量变得更多,也表示着其韧性的增强。

2.3 燃烧性能测试

表3给出了PLA阻燃复合材料的垂直燃烧和极限氧指数的试验数据。

从表3中可以看出,PLA的极限氧指数仅为19.3%,PLA/PEG2000和PLA/PEG4000的极限氧指数也分别只有26.7%和24.2%;这几种材料均没有通过垂直燃烧测试,并且有大量的滴落出现。随着APP含量的增加,复合材料的极限氧指数也随之增加;当添加量达到15%时,PLA/PEG2000/APP15和PLA/PEG4000/APP15的极限氧指数分别达到了29.2%和27.4%,并且均通过了垂直燃烧测试,达到了V-0等级。

表3 PLA及其复合材料的阻燃性能

注: 1)t1,t2分别为第1次、第2次点火测试后样品燃烧时间。

2)-表示第1次点火测试后样品燃烧时间t1超过30 s不再进行第2次点火测试。

2.4 热降解行为分析

PLA,PLA/PEG2000,PLA/PEG2000/APP15的初始热分解温度(失重5%对应的温度,T5%)、最大热释放速率温度(Tmax)及在700 ℃下的残炭率见表4。

表4 PLA及其复合材料的热重分析数据

由表4可见,当将PEG 2000加入到PLA中,体系的初始热分解温度提高了将近26 ℃,这是由于PEG 的端羟基在加工过程中与PLA的端羟基和端羧基发生反应,被封端后的PLA链段受到了PEG 链段的保护使得其在加热时链段难以受热分解。当加入APP后,初始热分解温度有所降低,这是因为阻燃剂APP受热分解脱氨产生聚磷酸、HPO和PO自由基等,捕获了PEG 2000产生的自由基,使得其脱水成炭,从而保护了PLA基体的分解。当升温之后,PLA/PEG2000/APP15复合材料在各个温度的残炭率增加,说明APP会促进复合材料成炭。PLA/PEG2000/APP15的热释放速率相比于纯的PLA和PLA/PEG2000有明显地降低,表明APP的加入有明显降低热分解的效果。

PLA/PEG4000和PLA/PEG4000/APP15的热分解过程与PLA/PEG2000,PLA/PEG2000/APP15大体相似。但PEG4000的初始热分解温度要高于PEG2000的,约高出100 ℃。由此可见,PLA/PEG4000和PLA/PEG4000/APP15的热稳定性要优于PLA/PEG2000和PLA/PEG2000/APP15。并且由表4可见PLA/PEG4000/APP15在700 ℃下的残炭率要比PLA/PEG2000/APP15的残炭率多2%。因此可见PEG4000的成炭效果要高于PEG2000的成炭效果。

3 结论

a)采用相对分子质量较大的PEG4000加入到体系中时,其增韧效果优于PLA/PEG2000/APP的复合材料体系,其冲击强度达到了3.15 kJ/m2,材料由脆性断裂向韧性断裂转变。

b)添加PEG2000的复合材料的垂直燃烧和氧指数效果要高于添加PEG4000的复合材料,但是添加PEG4000的复合材料的热稳定性和成炭性能要优于添加PEG2000的复合材料。

c)SEM观测结果表明,加入PEG4000后,材料断面形貌呈现出韧性断裂。