多挡电驱动系统经济性分析

朱波李宇航张农王金桥汪跃中

(1.合肥工业大学;2.奇瑞新能源汽车技术有限公司)

现有电动汽车普遍采用单级减速器,虽然结构简单、成本较低,但是电动机使用效率偏低,且很难兼顾最高车速与最大爬坡度。近年来,业界已形成共识,2挡变速器是电动汽车驱动系统发展的必然趋势。文献[1-5]对电动汽车多挡化进行了探索,结果表明,电动汽车采用2挡变速器可以减少驱动系的尺寸和质量,提升纯电动汽车的经济性和动力性。国内对于纯电动汽车动力传动系统的研究主要集中在单级减速器的应用或2挡变速器的挡位匹配。文献[6-11]对纯电动2挡驱动系统进行了理论研究,结果显示,2挡变速器能有效提高整车动力性和经济性。文章从考虑换挡规律的速比优化匹配经济性和多挡电驱动系统全寿命经济性2个方面对多挡电驱动系统的经济性进行了研究。

1 考虑换挡规律的速比优化匹配经济性

文献[12]对速比进行了经济性和动力性的双目标优化,但未考虑换挡规律的影响;文献[13]考虑了换挡规律,但是以固定的换挡规律进行的速比优化,未考虑速比变化对换挡规律的影响。纯电动汽车中的电动机效率直接由电动机输出转矩和转速决定,且电动机运行效率不仅直接受变速器换挡规律的影响,同时也受变速器传动比的影响。对于任何给定的电动机,换挡规律和传动比的选择都是紧密相连、相互影响的。因此,为了改善电动汽车的性能,有必要对换挡规律和传动比选择进行优化,从而使电动机能够在高效率区域工作。

1.1 最佳速比及换挡规律自动搜索方法的构建

设定以汽车的最大续驶里程作为优化目标,同时对汽车1挡速比(G1)和2挡速比(G2)以及换挡规律进行优化。在优化过程中,G1和G2分别在其有效范围内(7.59~22.3,2.23~6.56)动态变化,该范围是根据电动汽车动力约束求得。

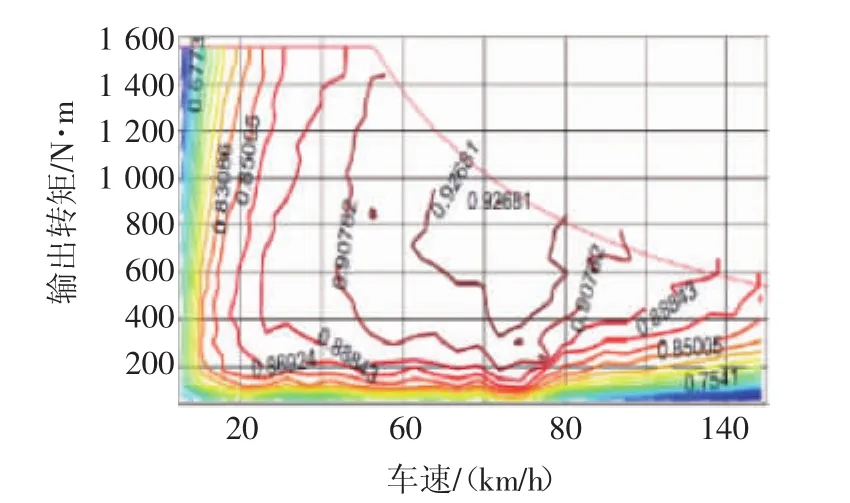

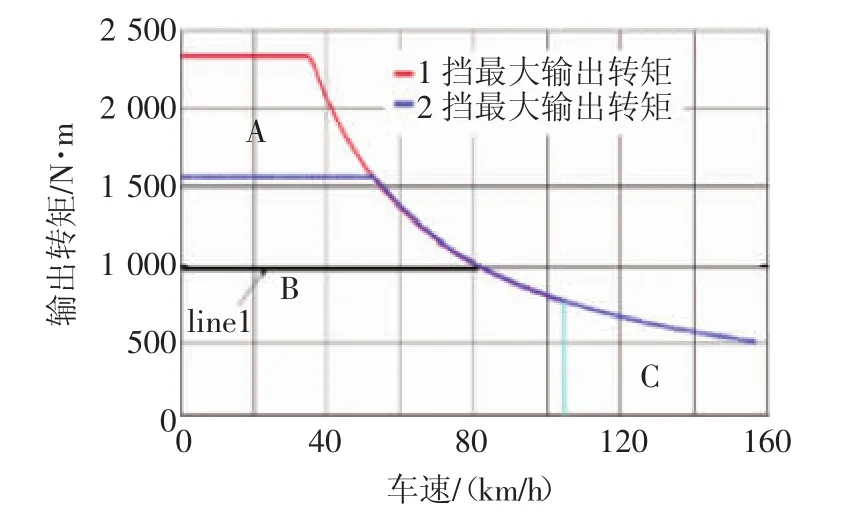

随着G1和G2的变化,电动机效率map图(如图1所示)的横纵坐标值会发生相应改变。纵坐标分别除以G1和G2,以确定变速器输出的转矩;横坐标分别乘以“2π/60×3.6×车轮半径/G1”“2π/60×3.6×车轮半径/G2”,将电动机转速转化为车速。新的效率map图,如图2和图3所示。将图2和图3结合起来,如图4所示,存在一个重叠区B。在重叠区内任一点对应的车速和转矩对于1挡和2挡都是相同的,都能达到驱动要求。所以换挡应在重叠区域内进行。

图1 电动机效率map图

图2 1挡效率map图(G1=9)

图3 2挡效率map图(G2=6)

图4 输出转矩重叠区(G1=9,G2=6)

在重叠区域内画一条常数转矩线,如图4中的line1所示,线上的每一个点根据所选挡位的不同对应不同的效率值。将同一车速下各转矩线上的点对应的不同挡位的效率值连起来,就得到2条曲线,如图5所示,在2条曲线交点(换挡点)的左边,电动汽车以1挡行驶将比以2挡行驶有更高的电动机效率。同时,在换挡点的右边,电动汽车以2挡行驶将比以1挡行驶有更高的电动机效率。因此,为了使电动机获得最大的运行效率,在换挡点的左边时汽车应以1挡行驶,在换挡点的右边时汽车应以2挡行驶。很明显,对应于换挡点的速度是在当前输出转矩下的速度。

图5 驱动电动机效率曲线(油门开度为60%)

此外,电动汽车的油门开度可以用当前车速下对应的转矩除以G1或G2对应的最大转矩计算出来。因此,转矩线上的每个点都有2个油门开度分别与1挡和2挡对应。例如:2挡油门开度为100%时,对应的转矩线是其最大转矩线,如图4所示。在重叠区,但对于1挡,当车速小于50 km/h时,油门开度小于100%;当车速大于50 km/h时,油门开度可达100%。

因此,在重叠区域,对于一个给定的油门开度,汽车的2挡曲线会产生一个交点作为降挡点,在同一油门开度下,对于1挡曲线会产生一个交点作为升挡点。需要指出的是,设定G1>G2。因此,2挡的最大输出转矩是小于1挡的。因此,在重叠区域,2挡的油门开度可以从0变化到100%,但对于1挡的油门开度则达不到100%。

当2挡对应的油门开度在重叠区域内变化时,可以画出关于1挡和2挡的不同的效率曲线,如图6所示。图6中将同一转矩对应的2条效率线的交点作为换挡点,并将各换挡点连接起来就得到了换挡线。

图6 驱动电动机的效率曲线(油门开度10%~100%)

由于电动汽车的性能受驱动电动机运行效率的影响,而电动机运行效率受速比和换挡规律的影响。因此,需要动态改变速比及其对应的换挡规律。当速比在许可的范围内迭代变化时,其目标函数可获得最优的全局解,即最长续驶里程,且相应的换挡规律也被确定下来。

1.2 仿真及分析

为了验证所提出方法的有效性,基于数学模型和优化的换挡规律进行了仿真。用NEDC行驶工况来评价电动汽车的续驶里程,用等速工况仿真来评价加速性能和续驶里程,这里主要对仿真结果进行分析,仿真模型是基于DCT2挡变速器建立的,建模过程不再详细介绍。

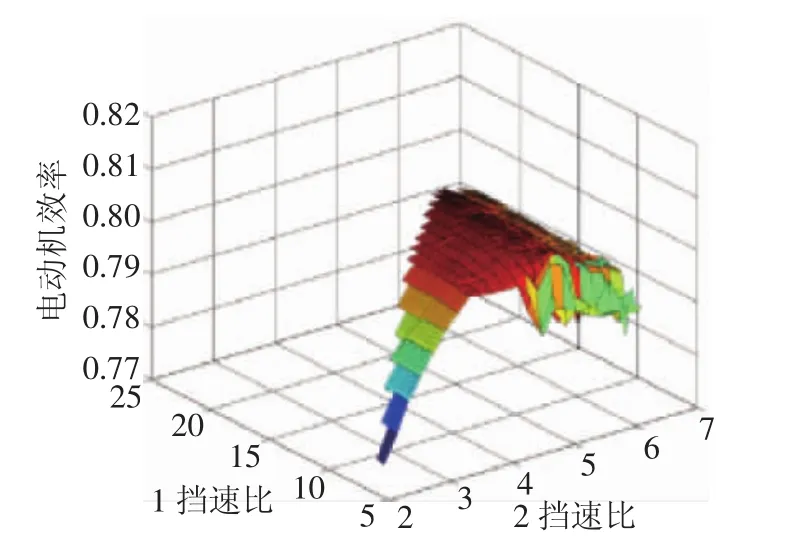

首先,通过NEDC工况的仿真测试来验证汽车模型。图7示出通过NEDC工况测试的不同速比和换挡规律下的电动机运行的平均效率。从图7可以看出,驱动电动机运行的平均效率很大程度上受到速比的影响,在优化过程中最高点和最低点的差值约为2%,速比差值越大,驱动电动机效率越高。图8示出NEDC工况下的续驶里程。从图8可以看出,电动汽车的续驶里程很大程度上受速比组合的影响,图8中的最高点(即最长的续驶里程)比最低点(即最短的续驶里程)多3.5%。

图7 NEDC工况下电动机运行的平均效率

图8 NEDC工况下的续驶里程

因此,如果综合考虑图7和图8可以得出,电动汽车的续驶里程直接受驱动电动机的运行效果的影响。如果只考虑速比和驱动电动机对电动汽车经济性能的影响,那么2个速比之间的差值应取得尽可能大。

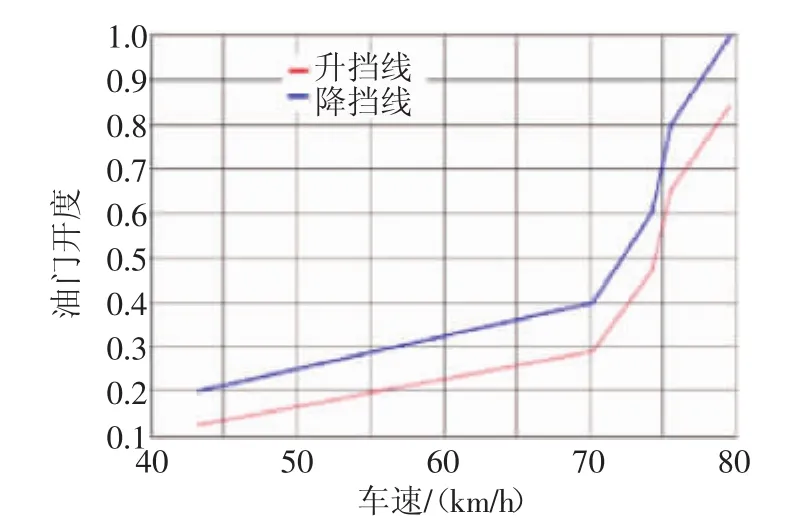

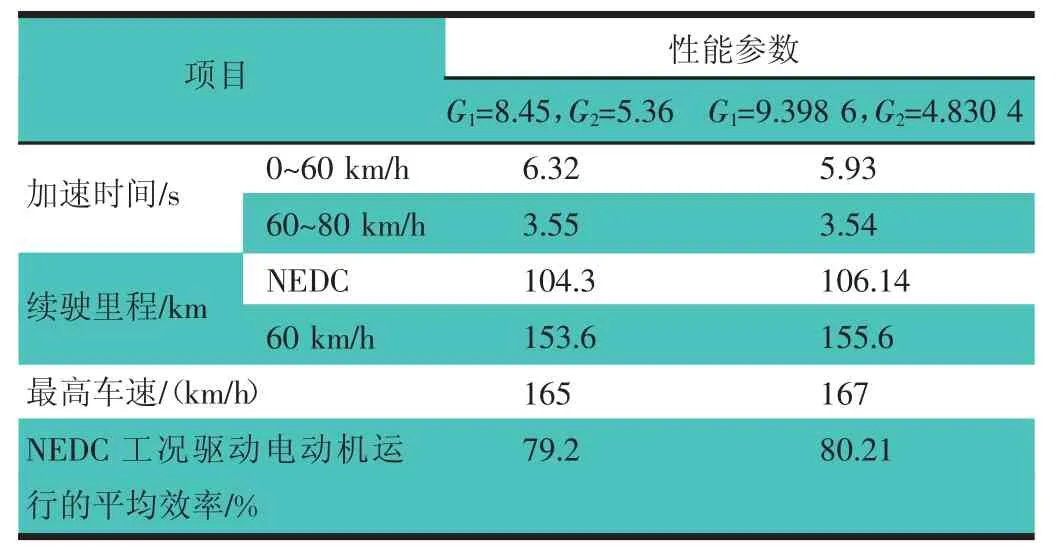

取2组速比并进行对比仿真。第1组速比(G1=8.45,G2=5.36)选自市场上广泛使用的DCT的第2和第3速比;第2组速比(G1=9.398 6,G2=4.830 4)是仿真得到的最优结果。同时通过将优化的换挡规律(即第2组速比的换挡规律)中的升挡线向后移动10%,降挡线向前移动10%的方式,得到一般换挡规律(即第1组速比的换挡规律),如图9和图10所示。

图9 优化的换挡规律

图10 一般的换挡规律

利用上述速比及对应换挡规律进行电动汽车的经济和动力性的仿真,结果如表1所示。从表1可以看出,具有最佳速比和换挡规律的电动汽车优于普通电动汽车,可有效提升电动汽车的续驶里程。

表1 2挡汽车仿真结果对比

2 多挡电驱动系统全寿命经济性

尽管电动汽车具有远期的节能优势,但是初始成本依然是其商业化的主要市场障碍之一。为了有效评估多速比传动的价值,文章对比分析了2挡变速器与单级减速器制造成本和使用成本的变化情况。

根据“使用特征值设计的方法”[14],变速器相对销售价格(RSP)可以与输入转矩(T1/N·m)、最大比率(iG,max)和挡位数(z)相关,如式(1)所示。

在这项研究中,T1等于电动机最大输出转矩350 N·m,iG,max取5.5。因此,估计的单级减速器的RSP为0.5,2挡变速器的RSP为0.6。可以看出,2挡变速器的相对销售价格会比单级减速器的销售价格高一些,但不会高很多。

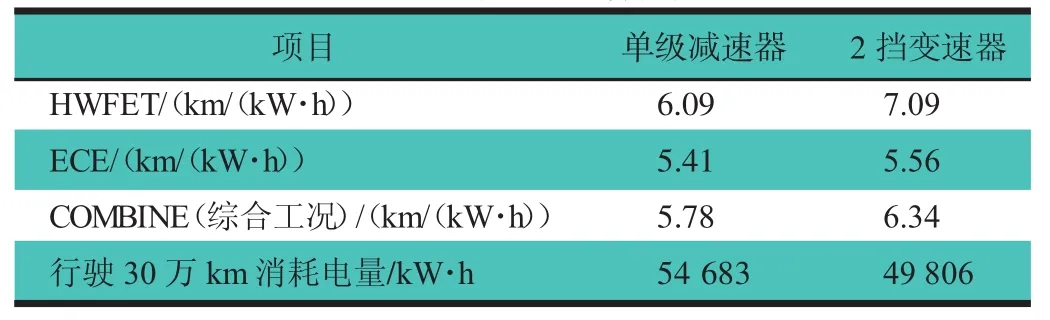

同时,对搭载2挡变速器及单级减速器的电动汽车进行了能耗分析。为综合考虑经济性测试工况,设置在43%的城市工况(ECE)和57%的高速公路工况(HWFET) 比重下进行燃料经济平均值(COMBINEKPK/km)[15]计算,用于确定汽车平均燃油经济性。文献[15]中的公式经过变换后,经济性能为:

式中:HWFETKPK,ECEKPK——HWFET,ECE工况下每千瓦时行驶里程,km。

根据试验结果和式(2),在综合循环工况下,单级减速器和2挡变速器的纯电动汽车消耗1 kW·h电量分别可行驶5.78,6.34 km。所估计的汽车寿命里程为30万km,充电器的效率选取为95%,这对于插入式充电器和锂离子电池充/放电来说效率是相同的,均为90%[16]。纯电动汽车行驶30万km的经济性性能,如表2所示。

表2 纯电动汽车经济性性能

由表2可知,搭载2挡变速器的纯电动汽车无论是在特定工况还是综合工况,每千瓦时行驶里程都要比单级减速器的长,而且30万km耗电量也比单级减速器要低,说明电动汽车采用多挡变速器可有效减少能源消耗,提升电动汽车续驶里程。

由于在特定测试循环中2挡变速器电量消耗相对较少,所需电池容量减少,相同的动力性条件下可以减少电动机功率,节约成本。选取常规家用A级纯电动汽车为目标车型进行计算,采用单级减速器或2挡变速器的汽车零部件制造及整车使用成本,如表3所示。

表3 汽车零部件制造及整车使用成本 美元

由表3中可以看出,虽然2挡变速器的成本比单级减速器的成本高,但采用2挡变速器的纯电动汽车的制造和使用的综合成本要比采用单级减速器的成本低很多。

3 结论

文章从考虑换挡规律的速比优化匹配经济性和多挡电驱动系统全寿命经济性2个方面对多挡电驱动系统的经济性进行了研究。在从考虑换挡规律的速比优化匹配经济性研究中,提出了一种通过优化齿轮比和换挡规律来改善纯电动汽车性能的方法,并通过NEDC循环工况进行了仿真,验证了所提出方法的适用性,并对单速和2挡电动汽车进行了比较。同时,在多挡电驱动系统全寿命经济性研究中,对2挡变速器与单级减速器的制造成本和使用成本进行分析得出:

1)变速器传动比的选择和换挡规律对纯电动汽车的电动机效率有很大影响;

2)如果只考虑速比和驱动电动机对电动汽车经济性能的影响,那么2个速比之间的差值应取得尽可能大;

3)在考虑性能和续驶里程的情况下,2挡电动汽车的性能比配备单级减速器的电动汽车的性能要好得多;

4)从制造成本上看,2挡变速器的制造成本比单级减速器的成本要高,但2挡电动汽车的综合制造和使用成本要优于单级减速器的成本。