基于正交设计的局部结构镁合金板材零件热冲锻成形工艺优化

赵加钰, 周天国, 王瑞雪, 程 明

(1. 沈阳大学 机械工程学院, 沈阳 110044; 2. 长江师范学院 材料科学与工程学院, 重庆 408100; 3. 中国科学院金属研究所 沈阳先进材料研发中心, 沈阳 110016)

0 引 言

镁合金的应用在近些年得到了快速的发展,在汽车生产、航空航天、通讯设备和医疗设备等行业中倍受青睐,被称为“21世纪的绿色工程材料”[1]。常温下镁的塑性很差,变形能力得到了显著的提高[2-4]。

板材冲锻成形技术是板材零件的一种成形方法,在零件形状成形的同时也完成局部的体积成形。例如带有凸台类结构的零件,利用冲锻成形工艺可以替代一些铸造成形的壳类产品,实现镁合金、铝合金等金属的局部特征成形,由此可以优化很多壳类产品的生产问题[5]。常见的固态镁合金成形方式有镁合金的锻造成形、挤压成形、轧制成形、冲压成形[6],而镁合金冲锻成形可以兼顾镁合金在成形过程中材料形状的成形与局部特征的成形。日本的研究人员对冲锻成形的研究时间较早,由日本日立金属、东京精锻工所、索尼三家公司联合开发的镁合金热冲锻复合成形技术已经成功地运用在数码产品外壳的生产当中[7]。K.Mori利用冲锻成形技术明显提高了激光拼焊接板方盒件的拉伸极限,展现了冲锻成形的优越性能[8]。他还利用伺服压机的脉动加载方式对不锈钢板材进行了实验,效果令人满意[9]。王志刚提出一种加工上下部分均有中空结构的杯形件的新方法,并通过数值模拟比较了单步压缩和两步压缩的工艺特点[10]。除此之外,S.S.Khamis等使用热冲锻成形工艺对片状铝合金材料6061进行了回收利用[11]。在国内,李雪松等利用对汽车离合器衬套的数值模拟与实验研究对冲锻成形工艺进行了研究[12]。夏巨谌等将冲锻成形技术运用在汽车自动变速箱的飞轮盘的生产、大厚度差板材的拉深塑形复合变形进行了一系列的模拟及分析,为冲锻成形工艺在现实生产中提供了重要的指导作用,解决了某些薄壁零件因为冲压成形或者锻造成形而导致的零件强度不足问题[13-16]。李湖峰等对薄板件台阶孔的冲锻成形过程进行了数值模拟研究[17]。童德茂等针对大厚差的复杂薄壁零件,对冲锻成形工艺进行了数值模拟及研究,验证了冲锻复合成形的实用性[18]。张士宏等对底部带有凸柱的AZ31B镁合金方盒件的冲锻成形过程进行了数值模拟与实验[5],研究了其热冲锻成形工艺。

本文以镁合金AZ31板材为研究材料,针对带有凸台结构的板材零件冲锻成形的工艺进行模拟优化研究。

1 工艺分析与方案设计

1.1 工艺原理

图1 零件成品效果图Fig.1 Designed shape of the sheet part after press forging

本文所研究的材料为AZ31镁合金板材。经过热冲锻成形,获得带有凸台结构的板材零件。拟优化的工艺参数包括:成形温度、摩擦因子、凸模内孔圆角半径、板材厚度和板材直径等。优化目标为提高凸台的成形高度,减小成形所需的最大载荷。

图1为冲锻成形零件示意图。厚度为0.5 mm,直径有10 mm和8 mm这2种规格。在零件表面对称分布2个高为0.5 mm,直径为0.5 mm的凸台结构。

1.2 正交模拟方案

除成形温度、摩擦因子和板材厚度、直径外,拟分析3种不同的凸模内孔圆角半径,研究不同的模具结构对成形性能的影响。

工艺参数正交设计的实验如表1所示。

评价指标:A—极限成形载荷/kN;B—凸台填充高度/mm。

数值模拟实验按照以上正交设计的9组实验进行,分别进行8 mm和10 mm直径板料的计算。

表1 工艺参数正交设计Tab.1 Orthogonal design of the parameter

2 有限元模型的建立

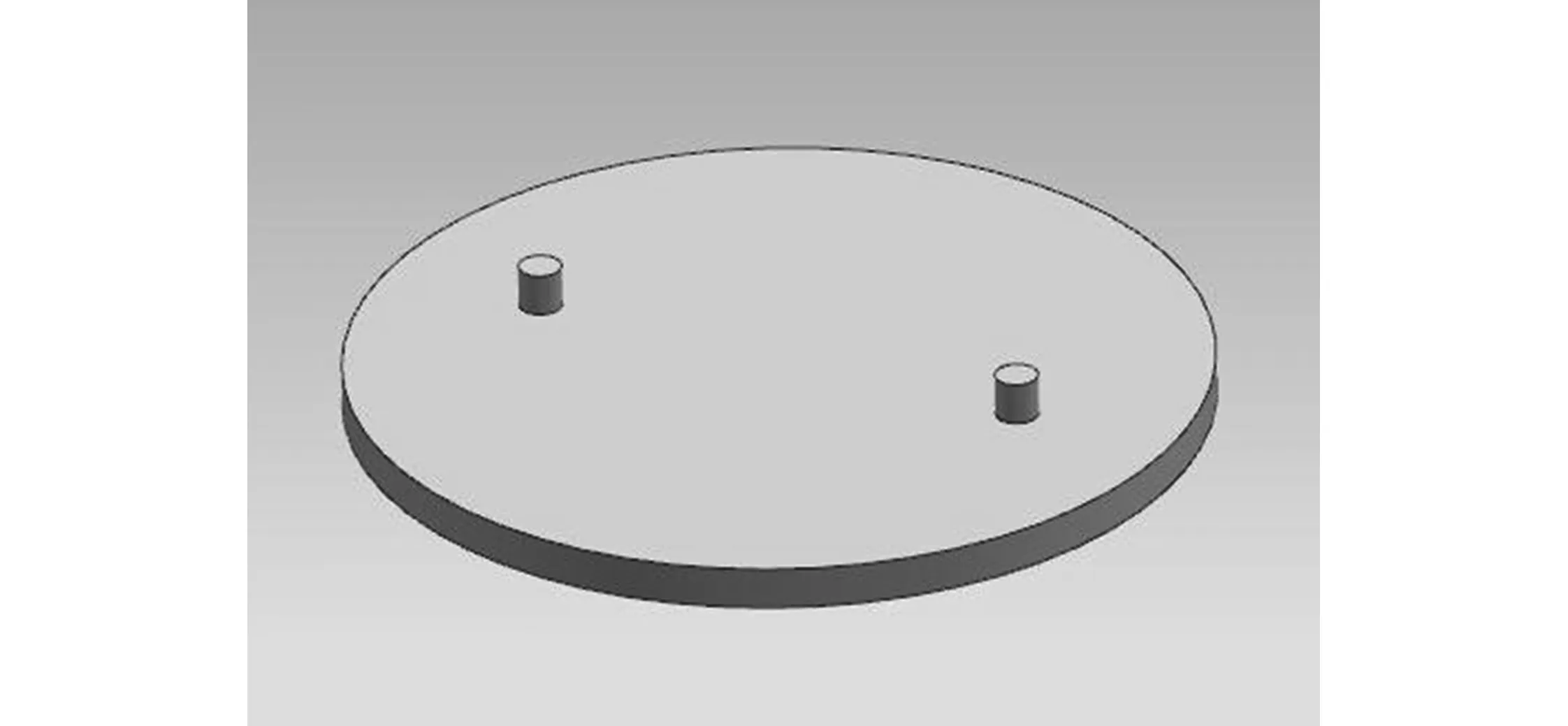

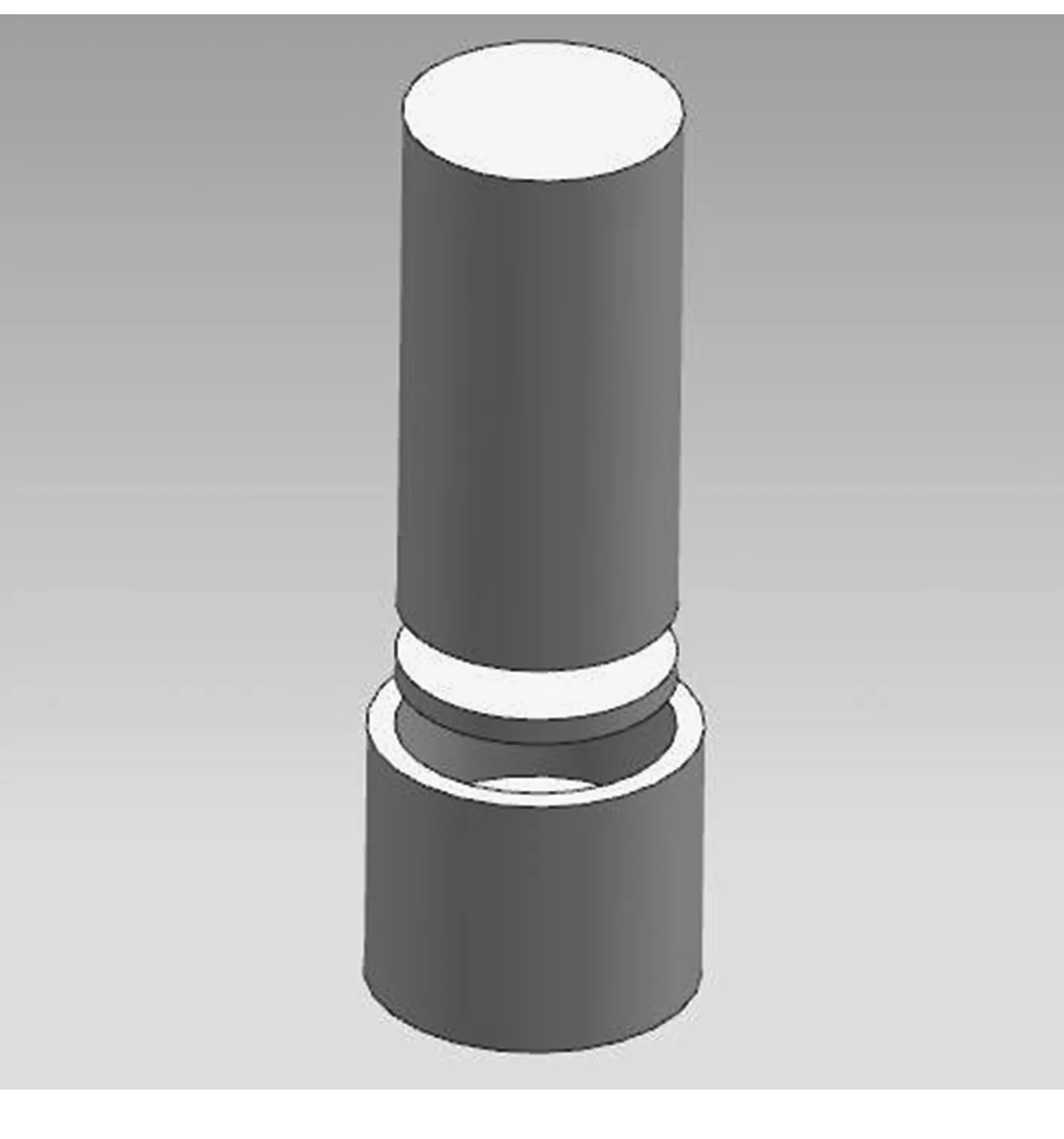

镁合金在高温下热冲锻成形过程中的弹性变形很小,可忽略不计。利用Deform-3D软件进行数值模拟计算。摩擦类型选用剪切摩擦,板料与凸模、板料与凹模间均有摩擦,摩擦因子设置为0.1、0.15、0.2;冲锻成形过程中采用等温变形,不考虑传热因素,设置成形温度为150、250、350 ℃;板材厚度设置为0.5、0.7、1 mm;凸模内孔圆角半径设置为0.1、0.15、0.2 mm;板材直径设置为8 mm和10 mm。将以上工艺参数进行正交设计。成形模具的示意图如图2所示,凸模示意图如图3所示,模孔深度为1.5 mm。模拟的工件变形过程如图4所示。

图2 成形模具示意图Fig.2 Schematic diagram of the die

图3 凸模示意图Fig.3 Schematic diagram of the punch

图4 数值模拟的工件变形过程Fig.4 Deformation process

3 实验结果与分析

3.1 直径10 mm板料模拟的实验结果

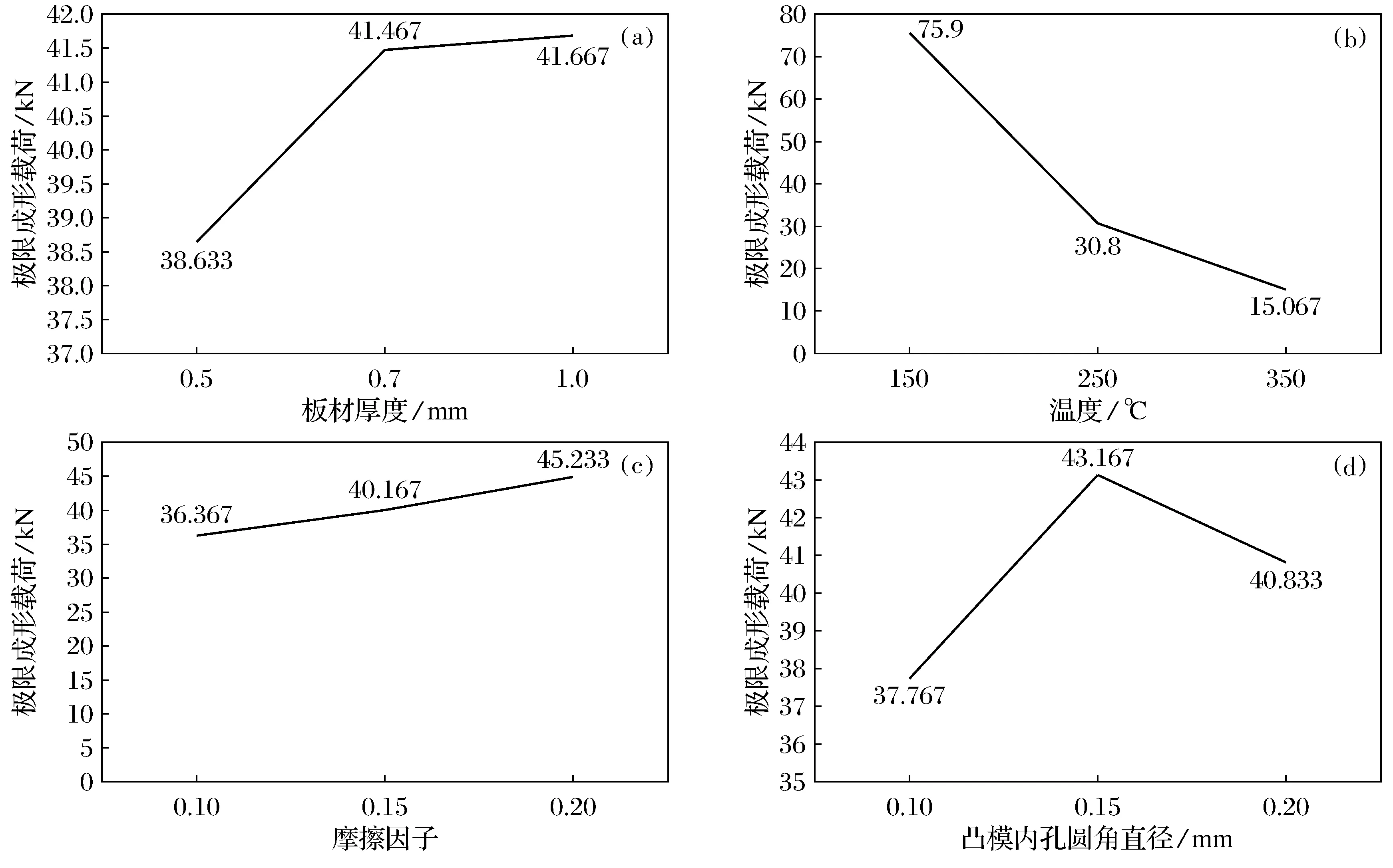

直径为10 mm的板料通过模拟实验得到每组实验的极限成形载荷如图5所示,影响极限成形载荷的效应曲线图如图6所示,极限成形载荷单位kN。

图5 直径10 mm板料每组实验的极限成形载荷Fig.5 Forming load of the sheet part in the diameter of 10 mm

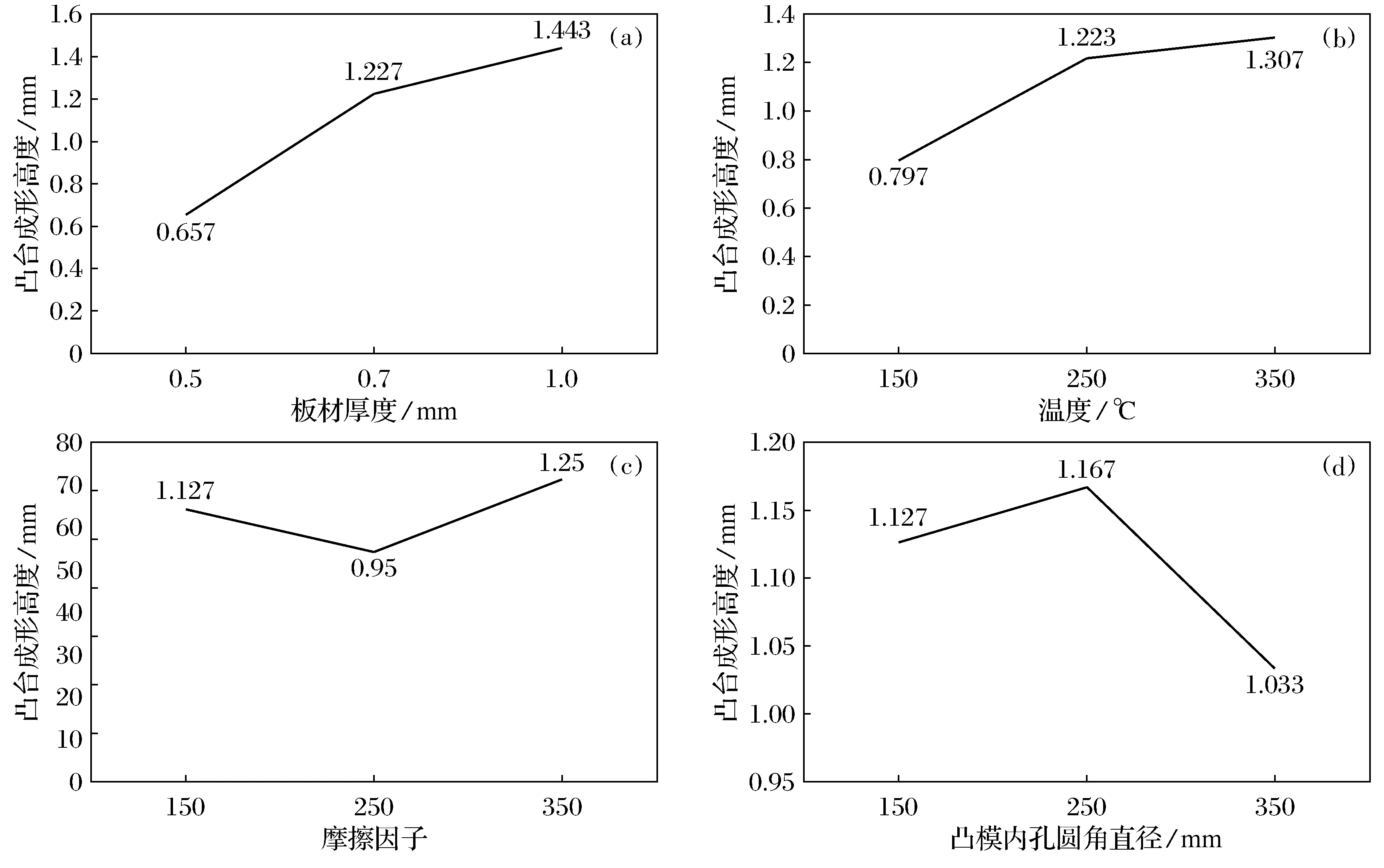

(a) 板材厚度的影响; (b) 温度的影响; (c) 摩擦因子的影响; (d) 凸模内孔圆角直径的影响。图6 效应曲线图Fig.6 Effect curve

从以上的效应曲线可以看出,对于成形载荷而言,温度的影响非常显著,摩擦次之,板厚与凸模圆角半径影响很小。故成形过程建议采用相对高的温度来有效降低成形载荷。

通过模拟实验得到每组实验的凸台成形高度如图7所示,影响凸台高度的效应曲线图如图8所示,凸台成形高度单位mm。

从以上的效应曲线可以看出,对于凸台填充高度而言,板厚的影响非常显著,温度次之,摩擦与凸模圆角半径影响不大。故成形过程为获取较高的凸台高度需采用相对厚的板材来进行成形。

3.2 直径8 mm板料模拟的实验结果

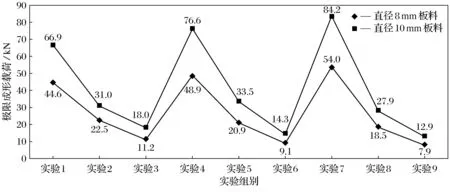

直径8 mm与直径10 mm的板料通过模拟实验得到每组实验的极限成形载荷对比图如图9所示,极限成形载荷单位kN。

图7 每组实验的凸台成形高度Fig.7 Height of the concave boss

(a) 板材厚度的影响; (b) 温度的影响; (c) 摩擦因子的影响; (d) 凸模内孔圆角直径的影响。图8 效应曲线图Fig.8 Effect curve

图9 直径8 mm与直径10 mm的板料每组实验的极限成形载荷对比图Fig.9 Forming load of the sheet part in the diameter of 8 mm and 10 mm

相比于板料直径为10 mm的实验,直径8 mm的板料极限成形载荷明显变小,而温度等因素对极限成形载荷的影响规律与之前的结果相同。因此,模拟结果表明,选用直径较小的板料能够有效地减小成形极限载荷。

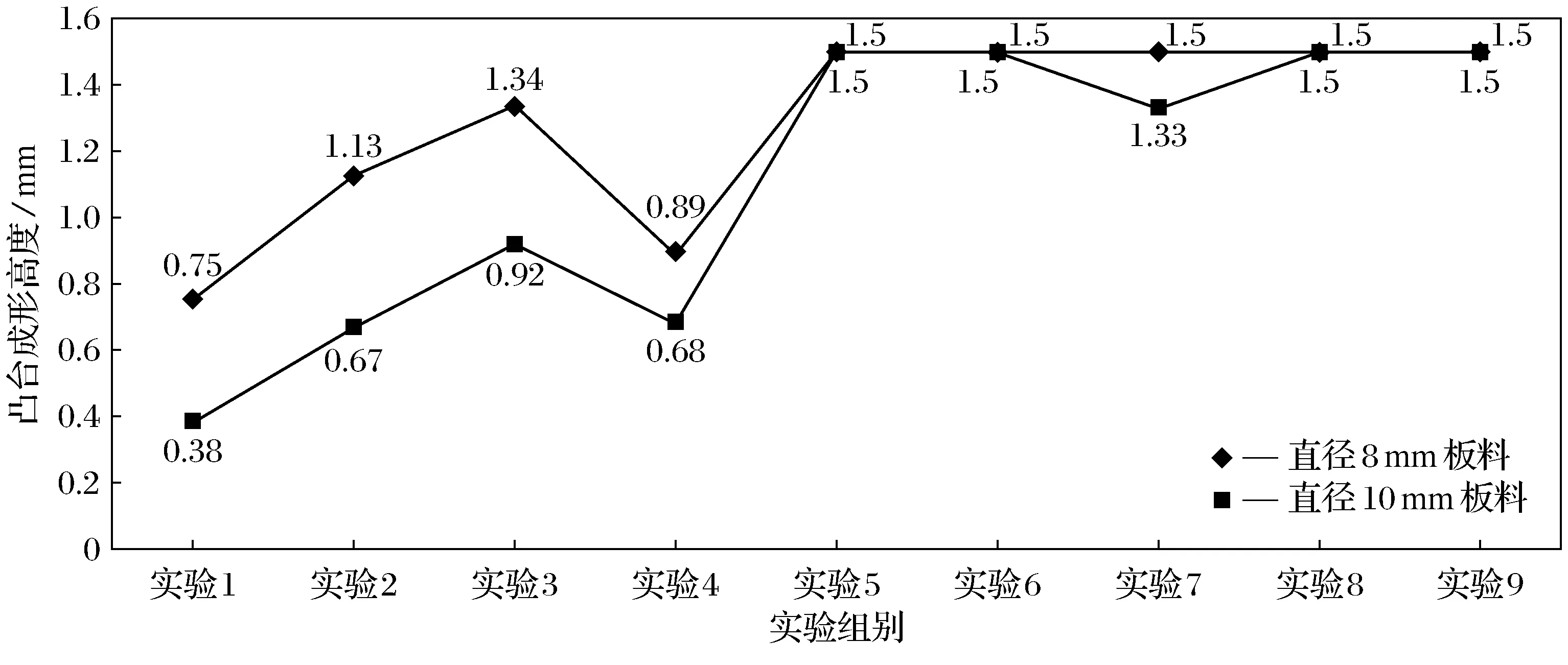

通过模拟实验得到直径为8 mm和10 mm的板料,每组实验凸台成形高度的对比图如图10所示,凸台成形高度单位mm。

图10 直径8 mm与直径10 mm的板料每组实验的凸台成形高度对比图Fig.10 Height of the concave boss of the sheet part in the diameter of 8 mm and 10 mm

通过对模拟结果的对比,在同一水平因素的实验中,直径8 mm的板料凸台成形高度更高,成形更容易。因此,模拟结果表明,直径8 mm的板料具有更好的成形性能。

4 结 论

通过在不同因素下对镁合金板材冲锻成形的数值模拟,分析了各个因素对镁合金冲锻成形过程的影响。在一定范围内,适当升高温度可以有效地减小成形载荷,选用较厚的板料可以明显提高凸台的成形高度。而摩擦因子、凸模内孔圆角直径对成形的效果不及前者的显著。但相比于直径为10 mm的板料,直径为8 mm的板料成形时的极限载荷明显变小。因此,选用直径较小的板料能够有效的减小极限成形载荷。