自夯式矸石充填液压支架在深部矿井的应用

赵奕磊

(国家知识产权局专利审查协作北京中心,北京 100170)

随着我国煤矿开采技术的发展与日益严格的环保要求,“绿色开采”越来越受到重视。固体充填开采因能适应“三下开采”和解决地表沉陷等优势,同时利用废旧物体,既节约成本,又减少对环境的污染与破坏,越发受到重视并取得长足发展[1-3]。王家臣等[4]研究了固体充填开采时支架与围岩的关系以及相关矿压规律;王明立[5]针对煤矸石颗粒级配进行研究,为优化矸石充填提供建议;黄艳丽等[6]研究了粉煤灰和矸石在综采固体充填工作面的应用情况;王磊等[7]提出了固体充填质量控制体系,并介绍系统情况,构建监测系统;余伟健等[8]研究了覆岩和煤柱与充填体的协作支撑系统作用机理;赵海军[9]研究了充填开采引起地表变化情况的过程和机制,提出了相关对策。

以上研究丰富了充填开采技术,并有效解决了现场实际问题,但对深部大采高矸石充填技术的研究较少。因此,本文以邢东矿深部800 m首个大采高综采矸石充填面为研究背景,分析工作面开采难点及矸石充填开采支架与围岩关系,进而确定了矸石充填开采自夯式液压支架的选型原则与性能要求,计算确定了液压支架的支护强度、工作阻力等参数,并进行现场应用和地表观测,结果表明自夯式矸石充填液压支架取得了成功应用,有效控制了地表沉降,并为该矿后续厚煤层采用矸石充填开采的方法提供借鉴。

1 工程概况

1.1 工作面概况

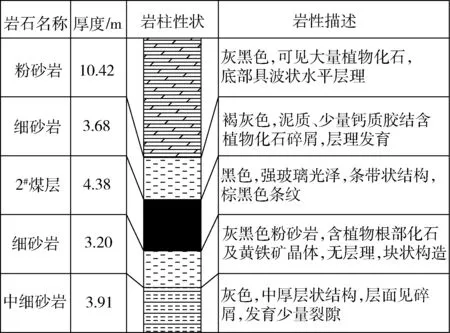

邢东矿矸石充填试验工作面为12212工作面,2#煤层为主采煤层,煤层标高为-825~-752 m,煤层平均倾角10°,煤厚4.3~4.46 m,平均厚度4.38 m,工作面走向490 m,倾斜55 m。工作面水文地质条件简单,周围无采动,不受老空水影响。矿井为低瓦斯矿井,且煤层不易自燃。煤岩层柱状图见图1。

图1 煤岩层柱状图

1.2 煤层开采难点

12212工作面埋深达800 m,原岩应力超过20 MPa,深部复杂构造应力导致应力值更高、集中程度更大,选择合适的开采装备难度大[10],高地应力等因素容易造成巷道变形严重,诱发多种问题。12212工作面上部有村庄,若开采则需要搬迁村庄;本工作面采高大,直接顶垮落后不能完全充填采空区,不能有效支撑基本顶,支架和煤壁将承受过高的载荷,压架和片帮等现象频发。

12212工作面相似条件下的高水材料充填效果并不明显,只能进行矸石充填,综合化矸石充填关键设备的难以选择制约了开采,原有设备操作难度大,危险系数高,充填效果一般,应用于深部且大采高则问题更多。本文结合工程情况及矸石充填液压支架与围岩的关系,分析计算了矸石充填液压支架承载能力及选型要求与基本参数,最终确定选型和进行应用,并对工作面矿压与地表沉陷情况进行观测。

2 矸石充填液压支架与围岩的关系

2.1 矸石充填液压支架与围岩的关系

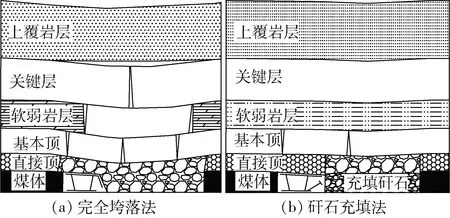

完全垮落法开采时顶板直接垮落,关键岩层失稳破断,上覆岩层及地表发生破坏;充填开采时顶板受煤体、支架和矸石协同支撑,顶板稳定性和承载能力增强,避免了关键层的失稳破断,依然为承载主体,覆岩及地表不易下沉破坏。完全垮落法与矸石充填法采煤覆岩运动图见图2。

完全垮落法开采时,支架的主要作用在于平衡顶板破断产生的动静载荷,而矸石充填开采中直接顶受煤壁、支架与矸石协同支撑并不会立即垮落,下沉变形受到控制,基本顶等上覆岩层的下沉等情况亦会受到控制,同时其自稳能力较好,短时间内下沉少,甚至不下沉,此时采场支架仅承担直接顶的重力,主要控制直接顶的下沉变形[4]。

2.2 矸石充填液压支架承载能力的计算

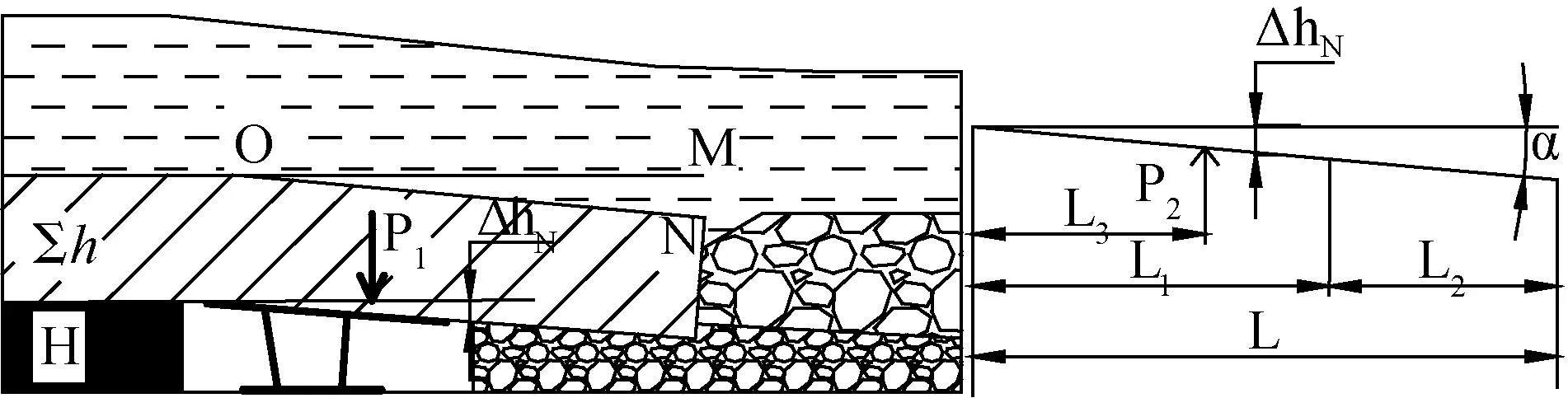

直接顶悬顶端受充填矸石支撑,并不会立即垮落,但在自重及上覆岩层压力下将发生下沉,由原来的OM位置下沉变形至ON位置保持稳定,沉降量为ΔhN,下沉回转角度为α,直接顶下沉步距为L,支架控顶距为L1,直接顶悬顶距为L2,直接顶对支架作用力为P1,支架对直接顶合力为P2,支架合力作用距煤壁距离L3。矸石充填采场顶板与支架力学模型见图3。

图2 完全垮落法与矸石充填法采煤覆岩运动图

图3 矸石充填采场顶板与支架力学模型

根据力矩平衡方程,P1与P2满足式(1)。

P2×L3=P1×L×cosα/2

(1)

式中:P1=Σhγ·L,α=arctan(ΔhN/L),其中,Σh为直接顶厚度;γ为岩石的容重。

即有式(1)变形为式(2)。

P2=Σhγ·L2·cos(arctan(ΔhN/L))/2L3

(2)

单位长度支架受力为P2i=P2/L1且L=L1+L2,而实际中为保持充足充填空间,起到最好充填效果,ΔhN≪L,即α→0,cos(arctan(ΔhN/L))≈1。

所以有式(3)。

P2i=Σhγ·(L1+L2)2/2L3L1

(3)

12212工作面直接顶Σh=3.68 m,γ为2.5 t/m3,L1取8.5 m,L3取4.5 m,代入式(3),计算得P2i=1.2(8.5+L2)2,即当L2为3 m时,载荷为160 kN/m2,当L2为7 m时,载荷为289 kN/m2,L2为10 m时,载荷为411 kN/m2。而矸石随采随充,当悬顶距超过一定程度时,矸石逐渐被压实,能够有效发挥承载作用,矸石将承担一部分载荷,液压支架承载载荷将发生降低。

3 自夯式矸石充填液压支架的应用

矸石充填开采需采用新型自夯式矸石充填液压支架,其选型原则、性能、参数、工艺等情况必须满足相应要求,才能保护生产安全和充填采空区等作用。

3.1 自夯式矸石充填液压支架选型原则

自夯式矸石充填液压支架要满足以下原则:①液压支架的支护阻力、初撑力、高度、操作方法与性能等必须要和工作面顶底板条件、煤层情况及生产能力匹配;②液压支架的移架速度、设备性能、使用寿命等要和刮板机、采煤机相互适应;③需要有一定的稳定性,以适应不同工作状况;④综合各因素选择良好的支架,实现良好的充填效果。

3.2 自夯式矸石充填液压支架的性能及要求

自夯式矸石充填液压支架除具有一般支架的性能,如足够支护强度、有效工作特性外,还必须有如下要求。

1) 充填完成前顶板发生一定程度的下沉,同时后顶梁下部悬挂有输送矸石的刮板输送机,后顶梁必须有足够的强度方可承受静载荷与动载荷的影响。

2) 自夯式矸石充填液压支架后顶梁下部悬挂有输送矸石的刮板输送机,同时下部有可以连续夯实矸石的夯实机,因此,支架后部需要足够空间,既不影响充填工作,亦方便对设备的检查维修等。

3) 矸石刮板输送机宽度较窄,位置固定则不能充分充填,按采煤与充填工艺设计要求,需要增设刮板机滑道及牵引装置,滑道长度需符合充填要求。

4) 卸落矸石较松散,堆积密实性差,为满足良好充填效果,需设置夯实机构,增加矸石密实性,降低松散程度,同时需设置夯实机调节装置,使夯实机上下反复夯实矸石,保证矸石密实又充分接顶。

5) 自夯式矸石充填液压支架相对普通支架增设后顶梁、矸石刮板输送机及夯实机构等,支架前后重量有所差别,同时因工况不同会发生前仰后倾、移架不便等问题,支架的稳定性需要得到重视。

3.3 自夯式矸石充填液压支架选型基本参数

1) 支架高度。工作面沿煤层顶板开采,平均煤厚4.38 m,局部可能因煤层起伏不平而厚度发生变化,支架高度偏则低不利于开采,过高则稳定性不好。结合相似地质情况,选择采高为3~5 m,支架最大高度为5 m,最低高度为3 m。

2) 支架支护强度。依经验,工作面支架支护强度需要支撑4~8倍采高的岩石容重[11],支护强度P由式(4)确定。

P=(4~8)γh

(4)

式中:γ为岩石的容重,2.5 t/m3;h为采高,m。

矸石充填开采时,顶板压力由煤体、液压支架和矸石一起承载,支架实际支护强度相对完全垮落法会降低,计算煤层采高应以“等价采高”计算。即计算所需采高为煤层实际厚度与充填材料被上覆岩层充分压实之后的高度的差值[12]。

矸石充填综采中等价采高计算公式见式(5)。

Hz=Ha+Hb+k(H-Ha-Hb)

(5)

式中:Hz为等价采高,m;Ha为充填前顶板下沉量,m;Hb为充填后充填体与顶板距离,m;H为实际工作面采高,m;k为充填材料压实率。

由地质情况可知H=4.38 m;充填前顶板下沉量Ha一般为0.1~0.3 m,按可靠性原则选0.3 m;充填后充填材料与顶板接顶距离Hb一般为0,按要求达85%以上;充填材料压实率k一般为6.6%~15%。

由式(5)计算,等价采高高度为1.47 m。

所以h=Hz=1.47 m。代入数据,计算得P为147~294 kN/m2,即液压支架的支护强度应大于294 kN/m2。

3) 支架工作阻力。矸石充填开采时,支架承受的顶板压力相对完全垮落法开采时被矸石分担一部分而有所降低,由临近工作面工作阻力监测数据大致位于2 500 k~3 500 kN,同时工作面开采时来压不明显,可知支架实际工作阻力整体不高,承载载荷较小。

支架工作阻力的计算需要考虑顶梁长度、支护强度等参数,见式(6)。

Q=103×n×(La+Lb)×B×P/(y1+y2)

(6)

式中:Q为工作阻力,kN;n为安全系数,取1.50;La为控顶距,取0.34 m;Lb为顶梁长度,取8 m;B为支架中心距,取1.50 m;P为支护强度,取0.30 MPa;y1为充填效率,取0.85;y2为安全阀波动系数取0.90。

代入参数,计算得支架工作阻力Q不小于3 217 kN。

但根据工作面矿压观测结果可知,应取相对较大的参数,以确保工作面的安全开采。

4) 支架型式。由于充填开采工作面充填开采液压支架后部需安设矸石充填设备,控顶范围较大,支架最大高度定为5 m,选用两柱或四柱掩护式支架;同时支架后部必须留有充足的人工操作空间。因此,选用四柱支撑掩护式支架,采用四连杆机构。

3.4 自夯式矸石充填液压支架选型确定

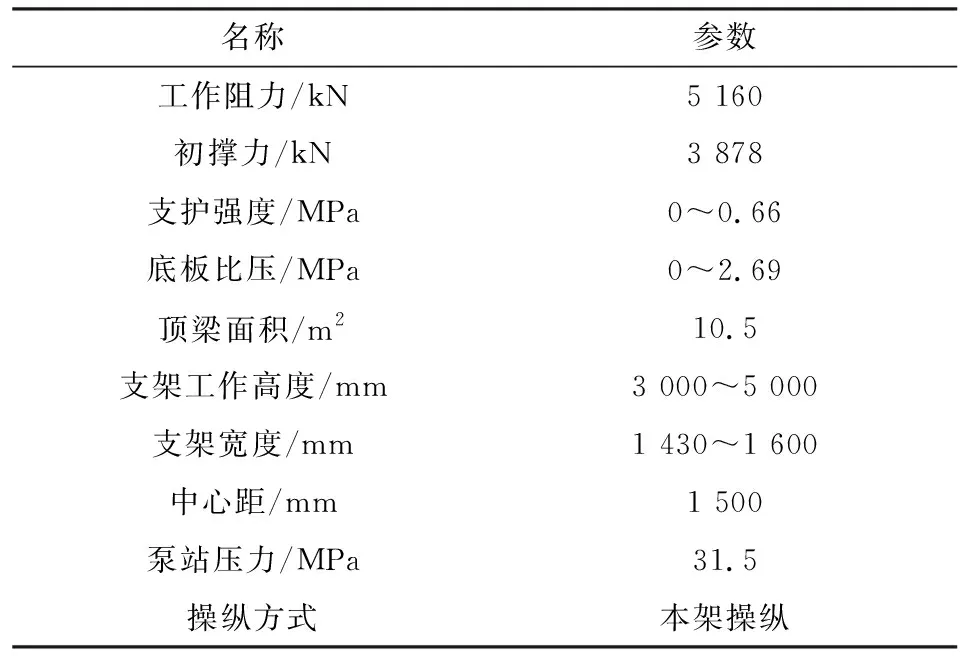

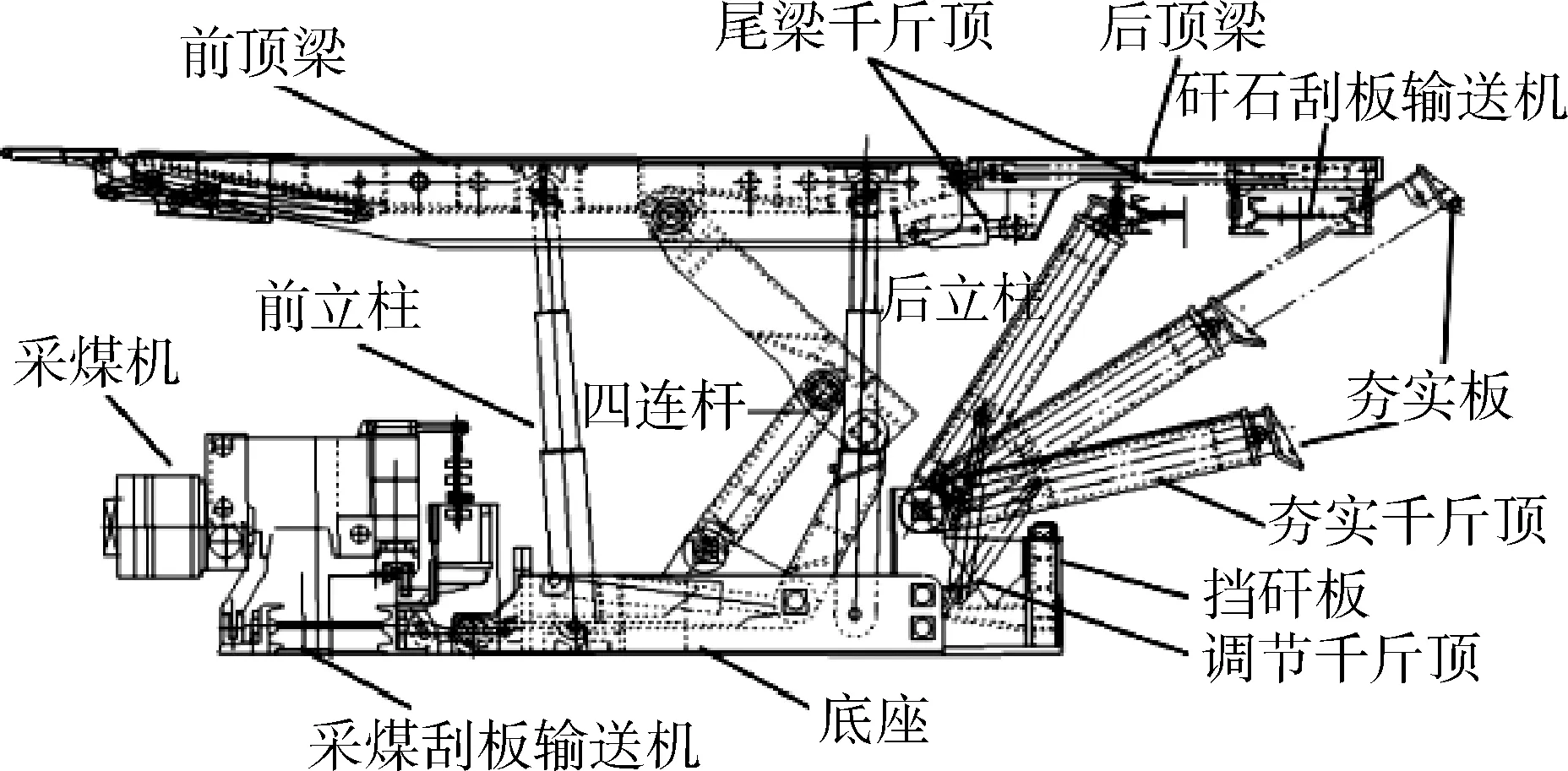

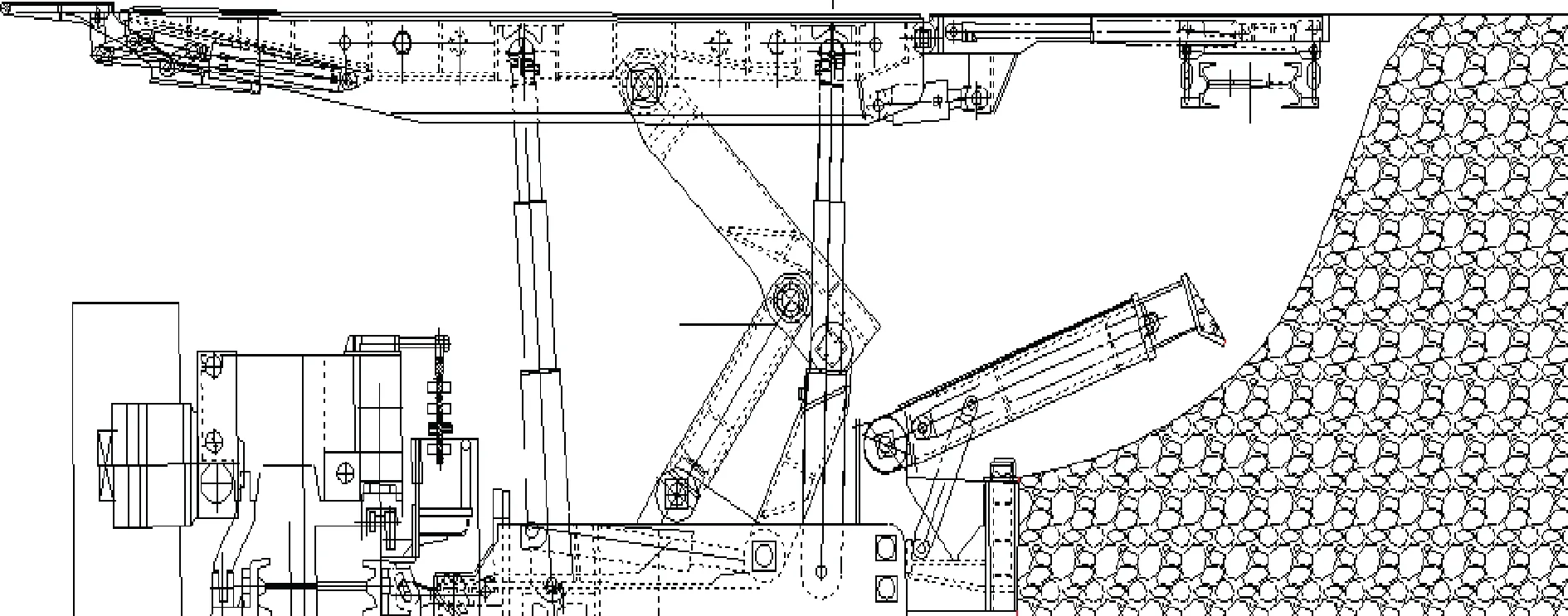

根据地质条件、承载能力、性能要求及参数计算等,最终确定选用ZC5160/30/50型四柱支撑掩护式支架,四连杆机构。性能见表1,结构原理见图4。

表1 液压支架性能表

图4 自夯式矸石充填液压支架

自夯式充填液压支架主要由顶梁、立柱、四连杆、底座、尾梁千斤顶、矸石刮板输送机、夯实千斤顶、调节千斤顶和夯实板等构成。矸石刮板输送机悬挂在尾梁之下,输送机槽板上有可以控制闭合的卸料孔,卸放充填料;两台尾梁千斤顶,一台铰接尾梁,一台铰接顶梁下方铰接耳板,增加支护强度和稳定性;夯实千斤顶推动夯实板压紧密实充填料;调节千斤顶铰接在底座上,调节夯实千斤顶和夯实板的角度,上下旋转,循环均匀压实材料,使充填料充分接顶,不留空隙。

3.5 自夯式矸石充填液压支架充填工作原理

采空区充填工作依靠矸石输送机和夯实机协作完成,矸石经巷道输送机运至工作面上端头,然后经矸石刮板输送机运至待充填区域,从机尾向机头方向进行充填。依次打开每台矸石刮板输送机的卸料孔卸放矸石到采空区,矸石堆积一定高度后由夯实机进行多次夯实,平均循环2~3次。按照工艺流程,每台支架依次夯实完毕,最后充填机头位置,然后再拉移矸石刮板机向前一个步距,进行第二轮充填,按照顺序依次充填,最后完成整个工作面的充填。

3.6 自夯式矸石充填液压支架充填工艺流程

工作面每采一刀煤停止采煤开始充填,充填顺序由充填开采输送机机尾向机头方向进行,按照矸石密实度高并且充分接顶的原则,每个支架下充填矸石多次卸矸并且充分夯实2~3次,具体工艺流程如下所示。

1) 停止采煤,推移前刮板输送机,移直支架。充填前断面图如图5所示。

2) 移直、启动矸石刮板输送机,打开机尾1号、2号卸料孔,卸放矸石,将1号卸料孔下部区域矸石充填至一定高度。充填一定高度断面图见图6。

图5 充填前断面图

图6 充填一定高度断面图

3) 关闭1号卸料孔,启动1号夯实机夯实矸石,同时打开3号卸料孔,2号、3号卸料孔卸料。

4) 待2号卸料孔下部矸石充填至一定高度,关闭2号卸料孔,打开1号卸料孔,对1号支架下部夯实空间充填矸石,同时打开2号支架夯实机夯实矸石。

5) 待1号支架下部充填完毕,打开2号卸料孔充填夯实空间,同时启动1号夯实机夯实上部矸石,完成1号充填。夯实上部矸石充填断面图见图7。

6) 关闭1号卸料孔,启动2号夯实机夯实上部空间,此时若3号卸料孔已完成卸料则进行4号卸料孔卸料,不然继续卸料,夯实完成后关闭2号卸料孔,启动3号夯实机夯实,同时打开4号卸料孔或5号卸料孔卸料,依次类推,至整个工作面充填完毕,完成第一轮充填。

7) 拉移矸石刮板输送机一个步距,进行第二轮充填。拉移矸石刮板输送机一个步距充填断面图见图8。

图7 夯实上部矸石充填断面图

图8 拉移矸石刮板输送机一个步距后充填断面图

4 试验效果及分析

后期对回采过程中支架工作阻力进行观测,根据观测结果得出,支架后柱的工作阻力明显大于前柱,均保持稳定,平均在2 600 kN~3 400 kN,均小于额定工作阻力,均没有激增现象发生,变化不明显,工作面亦没有发生来压。分析可知充填体和支架对顶板压力起到较好支撑作用,保护顶板没有破断,顶板承载了大部分覆岩载荷,支架载荷变小,表明了充填矸石和支架的支撑性能良好,自夯式充填液压支架有效发挥了充填作用,保证了工作面的高产高效安全开采。

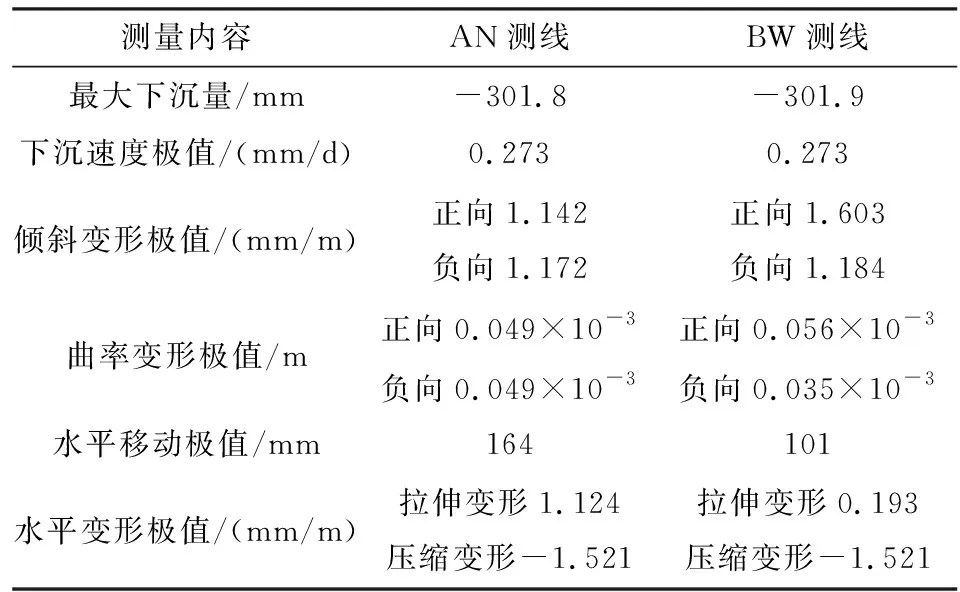

同时,在工作面上部地表沿工作面方向和垂直工作面方向设置AN测线、BW测线,采用GPS导线控制测量与水准测试的方法对测线位置的最大下沉量、下沉速度、倾斜变形、曲率变形、水平移动、水平变形进行观测测量。观测结果见表2。

由表2观测结果可知,最大下沉量仅有301.9 mm,同时其他测量指标数据都很小,观测结果表明地表变形破坏数值小,程度轻,属于1级破坏程度,地表基本无破坏变形,表明邢东矿矸石充填技术应用成功,对地表变形破坏起到很好控制作用,同时解放村庄下压煤,增加产能,提高矿井效益。大量矸石的利用亦减少了矸石排放对环境的污染问题,社会效益显著。

表2 观测结果表

5 结 论

1) 矸石充填开采时,顶板受煤体、支架和充填体协同支撑,关键层及上覆岩层得到有效保护,采场内液压支架仅承担直接顶的重力,主要控制直接顶的下沉变形,结合邢东矿地质条件计算得出直接顶不同垮落步距时支架载荷情况。

2) 根据等价采高理论计算得出4.38 m的采高等价于开采1.47 m的煤层,进而根据公式确定工作面所需支架支护阻力与支护强度等参数,确定支架型号为ZC5160/30/50支撑掩护式液压支架。

3) 开采期间液压支架平均工作阻力较小且保持稳定,均未达到额定工作阻力,工作面顶板来压不明显,同时分析地表沉降观测结果知其破坏等级属于1级破坏,对地面破坏程度较小,地表沉降得到控制,表明了自夯式矸石充填液压支架的成功应用。