加速工况下传动系统扭振灵敏度分析及优化

王永超 高辉 刘海

(1.中国汽车技术研究中心;2.河北工业大学)

传动系统扭振研究作为提升汽车NVH性能的关键一环,已日益受到人们的关注和重视。目前国内外对汽车振动的问题主要从激励源、传递路径及响应三方面进行分析,一般通过减小发动机转矩波动、更改悬置系统参数及调整座椅及转向盘触觉振动等方法减少振动的影响,但针对振动传递过程中传动系统分析优化方面的研究较少。文章针对传动系统部件参数对汽车加速工况下传动系统扭振的影响进行了仿真和优化。在保证仿真准确性的前提下,在仿真过程中屏蔽了汽车其他零部件的影响,使得传动系统各部件的加速振动凸显出来且便于分析优化。

1 问题背景

汽车传动系统主要由飞轮、离合器、变速器、差速器及驱动轴组成,各部件之间相互耦合和相互作用是导致整车振动的重要因素[1-3]。文献[4]的研究表明,离合器的扭转刚度及阻尼影响变速器轴系的扭振特性,驱动轴的刚度参数对传动系统的转矩有较大影响,其中离合器扭转刚度和驱动轴阻尼对传动系统共振频率影响较大,离合器阻尼和驱动轴扭转刚度对传动系统共振幅值影响较大。文献[5]对传动系统各部件的转动惯量和扭转刚度参数进行了分析仿真,得出转动惯量和扭转刚度对传动系统扭振灵敏度有影响。文献[6]分析扭转减振器结构参数对传动系统扭振的影响。文献[7]建立传动系统扭振数学模型,进而研究各部件扭转刚度对传动系统扭振的影响规律,提出通过改变驱动轴的扭转刚度来避免传动系扭振现象。

因此,传动系统中的离合器刚度、驱动轴扭转刚度及各部件的转动惯量对传动系统扭振问题有一定的影响,后续的工作也主要从这些方面展开分析。某国产前置前驱6挡手动变速器型乘用车在4挡全油门加速过程中,在1 500~2 000 r/min转速区间存在加速振动的问题。通过排查已明确传动系统扭振是加速振动的主要原因。针对该车型的传动系统建立多体动力学仿真模型,采集样车试验数据进行仿真模型的校验,然后基于该模型研究传动系统各部件参数对汽车加速振动的影响,通过优化模型从而避免或者减小加速振动的问题。

2 传动系统扭振分析模型建立

基于传动系统的布置方式和各部件的工作特点,采用等效质心、多自由度、扭转弹簧及等效阻尼的离散化建模方法建立传动系统扭振分析模型。其中将飞轮与离合器的连接、变速箱中的搅油阻力、轮齿啮合力以及轴承阻力等简化为等效的数学公式。根据多体系统动力学理论使用ADAMS软件,针对传动系统建立离散化的动力学模型,如图1所示。

图1 前置前驱6挡手动变速器传动系统模型

所建动力学仿真模型主要考虑传动系统各部件对加速振动的影响,因此将发动机进行简化,只考虑其等效质量和转动惯量,通过导入气缸压力随飞轮转角变化曲线,模拟发动机真实激励[8],如图2所示。

图2 加速工况气缸压力图

将离合器、变速器输入轴、输出轴及2根驱动轴简化为带阻尼的扭转弹簧,其他部件作为刚体处理。

对模型进行仿真计算并提取变速器飞轮端的角加速度曲线,将曲线与实车采集的试验数据进行对比,如图3所示。从图3可以看出,模型仿真结果与试验测试数据在趋势上具有一致性,但在峰值之后的数据有一定误差。造成这种差异的因素较多,例如,各部件之间摩擦力的影响及各种材料阻尼的影响等。而从研究对象上考虑,仿真数据与实车数据趋势一致且基本能反映真实情况,可以用于后续研究分析。

图3 变速器飞轮端角加速度曲线对比

根据样车实际采集的飞轮角加速度曲线,在全油门加速到1 500~2 000 r/min转速区间时,会出现角加速度曲线的较大峰值,此峰值是传动系统加速振动的原因之一。但在仿真过程中,由于简化的发动机模型与飞轮之间均采用刚性连接,且飞轮对于传动系统振动的响应并不是特别灵敏,而离合器作为发动机激励源的最先传递部件,并且能灵敏地反馈传动系统的动态响应,因此在仿真分析中,以离合器部件的角加速度曲线作为评价传动系统加速振动的标准。

3 非工作齿轮组间隙参数影响规律分析

前面的文献中提到,引起传动系统振动的主要原因是离合器参数、变速器及驱动轴刚度之间的匹配问题,但在考虑匹配问题之前,也应该考虑本样车手动变速器是否存在齿轮敲击[9],如果存在敲击,就应该从齿轮设计方面解决。文献[10]总结了周期性齿侧间隙波动对敲击的影响。文献[11]用Kelving-Voigt模型,对齿轮间隙和转动惯量对变速器敲击的影响进行了分析。因此对变速器非工作齿轮组齿轮间隙变化进行仿真,可以分析齿轮敲击对传动系统加速振动的贡献量。利用数学模型模拟变速器内部齿轮啮合力。其中变速器齿轮啮合力公式为[12]:

式中:Kg——啮合刚度,N·mm/(°);

E1,E2——齿轮材料的弹性模量,N/mm2;

b——齿宽,mm;

m——齿轮模数;

Cg——啮合阻尼,N·mm;

ξ——阻尼比,取值范围在0.03~0.17;

Rb1,Rb2——齿轮基圆半径,mm;

I1,I2——齿轮转动惯量,kg·mm2;

T——齿轮啮合转矩,N·m;

η——齿侧间隙灵敏度系数;

l——齿侧间隙,mm;

α——齿轮相对转角,(°);

t——时间,s。

在仿真中以离合器角加速度曲线作为评价目标,分析齿轮间隙增大和减小20%对离合器角加速度曲线的影响规律,并与初始状态进行对比,如图4所示。

图4 非工作齿轮间隙对加速振动的影响

从图4中可以看出,非工作齿轮组轮齿间隙对于离合器角加速度影响较小,可以说明此变速器的4挡加速过程中变速器的敲击不是加速振动的主要原因。因此需要针对离合器、驱动轴及齿轮转动惯量的参数问题进行深入研究,找出离合器参数、驱动轴转矩刚度特性及齿轮转动惯量参数对于传动系统加速振动的影响规律,从而进行优化以达到减小振动的目的。

4 离合器扭转特征参数影响规律分析

现代汽车一般采用多级刚度离合器,而根据经验,一般主减振刚度对传动系统扭振影响较大。分析离合器主减振刚度减小10%,20%,30%对离合器角加速度曲线的影响规律,并与初始状态进行对比,如图5所示。

图5 离合器主减振刚度对加速振动的影响

从图5中可以看出,改变离合器主减振刚度参数对离合器角加速度的影响较大,会对传动系统的加速振动产生较大影响。随着主减振刚度的减小,离合器角加速度曲线峰值对应的转速区间减小且峰值的幅值也有较大降低;当主减振刚度减小到一定程度时,曲线则出现升高趋势,说明离合器主减振刚度参数若匹配不当,则会导致离合器端的输入激励被放大与传动系统的整体出现振动。从图5还可以看出,原始状态的离合器主减振刚度参数的确匹配不当,减小主减振刚度20%,可有效降低离合器的角加速度幅值,减小汽车的加速振动。

5 驱动轴扭转刚度参数影响规律分析

针对驱动轴扭转刚度进行分析,对其增大20%和减小20%,并与初始状态进行对比,如图6所示。

从图6可知:减小驱动轴扭转刚度会导致曲线幅值增大,且峰值对应转速区间前移;增大驱动轴扭转刚度可以有效减小离合器角加速度幅值,但扭转刚度增大一定程度之后,曲线变化不再明显。因此,适当增大驱动轴的扭转刚度对于改善加速振动问题有显著的作用,此样车驱动轴扭转刚度增大20%较为合适。

6 齿轮箱工作齿轮参数影响规律分析

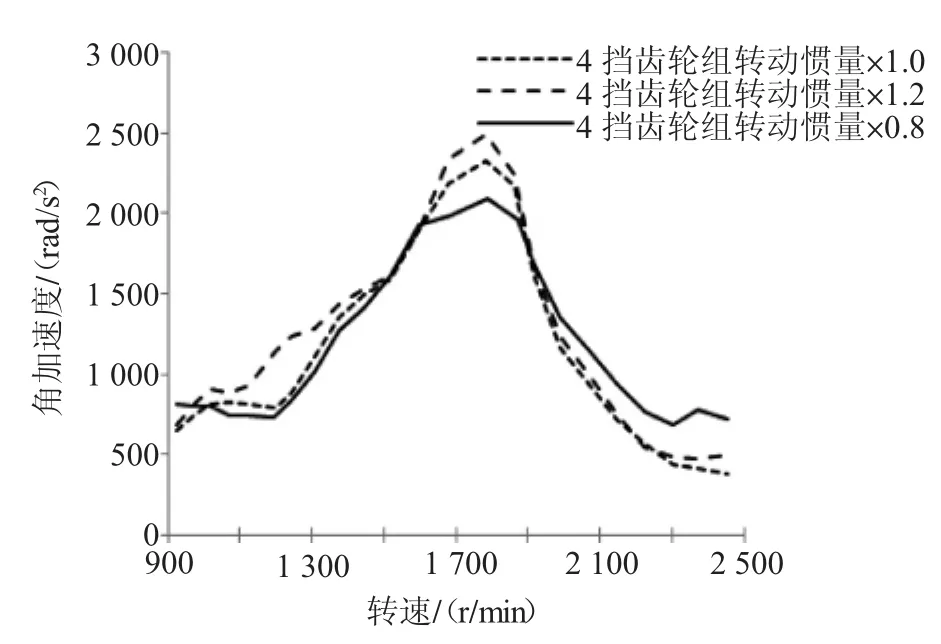

分析4挡工作齿轮组转动惯量增大和减小20%对离合器角加速度曲线的影响规律,并与初始状态进行对比,如图7所示。

图7 4挡工作齿轮组转动惯量对加速振动的影响

根据图7可知,增大和减小一定比例的4挡工作齿轮组转动惯量对离合器角加速度影响较小,且考虑到实际工作中改变转动惯量将会导致齿轮设计成本上升,因此不通过改变齿轮转动惯量的方式来减小传动系统的振动。

7 基于灵敏度的传动系统扭振分析及优化

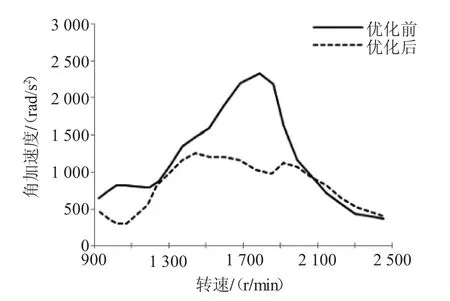

根据之前的仿真结果与实际工作难度分析,改变离合器主减振刚度与驱动轴扭转刚度相对简单,而改变齿轮转动惯量相对困难,并且由仿真数据可知,改变转动惯量大小对加速振动不灵敏。因此,将离合器主减振刚度减小20%,驱动轴扭转刚度增大20%,4挡工作齿轮组转动惯量保持不变,与原状态进行对比,如图8所示。优化后与优化前相比,离合器角加速度幅值整体变小;1 500~2 000 r/min转速区间的角加速度峰值大幅减小。经仿真分析,经过优化可以有效减小4挡加速振动的问题,具体结果需要在实车中进行试验验证[13]。

图8 优化前后离合器角加速度对比

8 结论

文章基于多体动力学方法建立了某乘用车传动系统扭振分析模型,开展了离合器主减振刚度、驱动轴扭转刚度及工作齿轮组转动惯量对传动系统加速振动的影响规律的研究。以离合器角加速度作为评价标准,对非工作齿轮间隙、离合器主减振刚度、驱动轴扭转刚度及工作齿轮组转动惯量进行了灵敏度分析,得出:

1)非工作齿轮间隙变化的敲击会导致传动系统加速振动。通过对该参数与离合器角加速度的分析,确认非工作齿轮间隙变化不是传动系统加速振动的主要原因。

2)离合器主减振刚度和驱动轴扭转刚度对离合器角加速度的影响较大,会对传动系统的加速振动产生较大影响,离合器与驱动轴与传动系统部件的良好匹配可以显著减小传动系统加速振动。

3)通过扭振分析模型计算可知,传动系统参数中离合器主减振刚度和驱动轴扭转刚度的优化对减小传动系统扭振乃至改善整车NVH体验有较大作用。