市区复杂工况基坑施工综合技术

季 凡 丁

(上海新泰建筑工程有限公司,上海 200000)

0 引言

21世纪是地下空间的世纪,地下空间工程发展迅猛,城市内将会有越来越多的深基坑工程,随着我国建设工程的大范围展开,城市地下空间工程中的复杂周边环境、地质环境等对施工企业及技术人员提出了更高要求。因此充分引进和利用先进的施工技术,来解决市中心深基坑施工的各种难题,将是今后深基坑施工的发展方向。

本文所述背景工程潘广路—逸仙路电力隧道工程二标10号工作井人员出入口通道基坑深度大,且高压电缆箱涵横向隔断基坑围护结构,同时在施工过程中电缆正常通电使用。基于此本文详细阐述了极复杂工况条件下深基坑围护及高压电缆箱涵加固、保护等施工技术。

1 工程概述

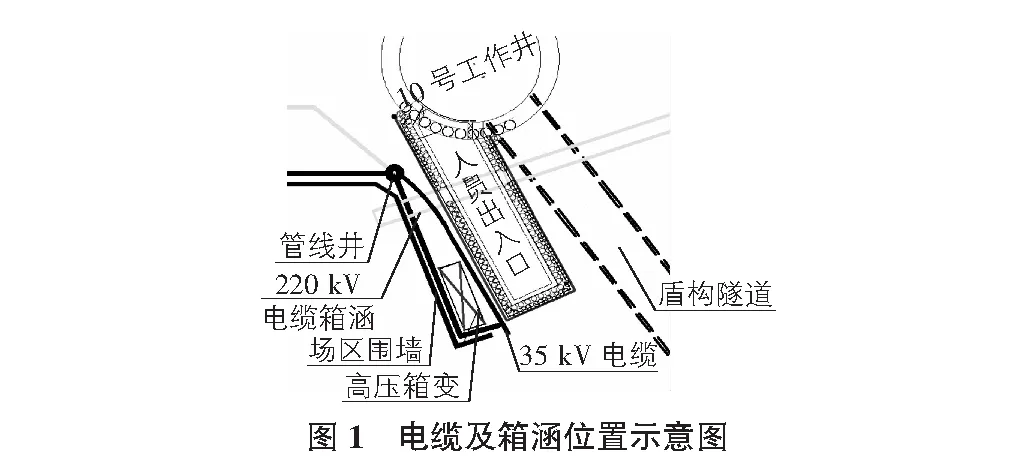

潘广路—逸仙路电力隧道工程二标10号井位于江杨南路、长江西路交叉口西南侧绿化带中,场地西侧毗邻蕰藻浜变电站。10号井人员出入口结构尺寸为24.35(18.9)m×5.6 m×9.6 m(深),基坑围护采用深22 m φ600@800 mm钻孔灌注桩+深18 m φ700 mm高压旋喷桩填充。

人员出入口基坑内横跨一条220 kV高压电缆箱涵,宽2.7 m,高1.3 m,埋深3.0 m,且无法搬迁。由于高压电缆箱涵位置特殊(见图1),基坑围护结构必须在箱涵两侧断开,因此为保证箱涵稳定,使基坑围护结构连续,同时具备良好的止水效果,是本工程需要解决的几大难题。

2 施工难点分析

本工程基坑环境复杂,如何在确保基坑围护的同时减小对周边环境尤其是箱涵的影响为施工重点、难点,因此需采取针对性措施解决如下难题:

1)基坑内高压电缆箱涵将两端基坑围护隔断,缺口2.7 m,在确保箱涵安全、稳定、正常运行的情况下,需采取合理的基坑围护措施将围护缺口进行闭合,且临近运行中高压电缆箱涵施工必须将扰动降到最低,同时满足上述两种情况下的基坑围护措施是需要解决的首要技术难题。

2)在基坑开挖和结构施工过程中,箱涵整体暴露,且箱涵结构制作年代久远,结构抗剪弱,施工整个过程中高压电缆正常通电。若施工过程中对箱涵结构扰动增大,极易造成箱涵结构断裂,危及内部高压电缆,因此采取切实可行的箱涵保护方案尤为重要。

3)电缆箱涵下基坑围护可能会产生移位、倾斜等现象[1,2],造成箱涵下围护结构存在缺口,导致后期缺口处的渗漏水现象,因此在基坑开挖后应对围护缺口处采取封堵措施,避免造成工程质量及人身安全事故。

3 复杂工况下基坑施工关键技术

3.1 箱涵两侧围护施工

在满足大口径桩径进行围护缺口封闭的同时,将对箱涵的扰动减至最小,经过多种技术方案的甄选,决定采用MJS工法桩进行围护缺口加固,该工法具有桩径大、土体置换率高、周边扰动小等特点,并在原桩位进行施工参数的试验,满足要求后进行施工。

3.1.1原位成桩检测

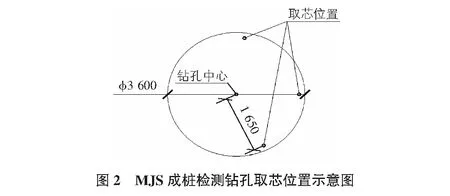

本工程所采用MJS工法桩为直径3.6 m大直径桩,为确保成桩质量,通过原位试验进行桩径及主要参数确认。成桩检测采用钻孔取芯的方法,分别在钻孔中心向外1.65 m位置取芯,共计取三点,如图2,图3所示。

通过对所取芯样检测分析,芯样中的水泥含量满足设计要求,故MJS工法桩直径、成桩质量符合要求。

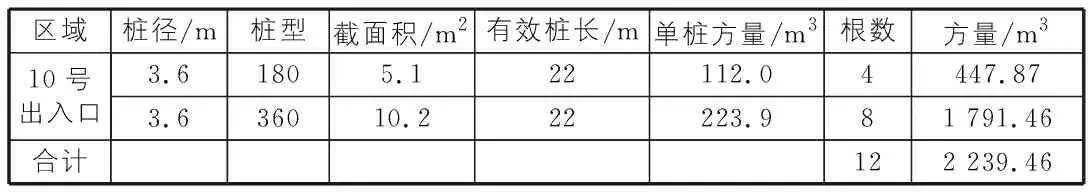

3.1.2MJS工法桩布置

本次加固区域为基坑两侧箱涵底部以及基坑缺口处,MJS工法桩桩径为3 600 mm,桩长度为22 m。钻孔位置位于箱涵两侧,与箱涵垂直净距30 cm。缺口处与原基坑围护结构搭接处桩体截面角度为180°,共计4根,基坑外侧桩体截面角度为360°,共计8根。MJS工法桩工程量如表1所示。

水泥土掺量为60%,采用P.O42.5级普通硅酸盐水泥,水灰比1.0,加固后无侧限抗压强度不小于1.0 MPa,渗透系数应小于10-7cm/sec。

表1 MJS工法工程量

3.1.3浆液配比

通过试验配比,本工程采用浆液按照1∶1的配合比配置,浆液(无外加剂)要经过搅拌和两次过滤后方可进入高压泵。在制浆过程中应随时测量浆液比重,浆液比重应控制在1.5以上,搅拌时间不小于30 s,一次搅拌使用时间亦控制在4 h以内,注浆浆液配比见表2。

表2 注浆浆液配比

3.1.4施工中难点控制

1)电缆箱涵及周边环境保护。

由于高压电缆箱涵在施工过程中正常通电使用,为确保人员出入口基坑施工过程中电缆管线安全,在基坑围护施工前需对其进行针对性保护。主要采取以下几点保护措施:

a.在MJS施工前需对电缆箱涵位置进行暴露,将电缆箱涵上部土体清除,减少箱涵顶部荷载;

b.MJS工法桩施工过程中必须严格控制地内压力;

c.施工中,加强周边重点构(建)筑物的沉降监测;

d.利用监测数据为MJS工法提供指导,通过监测数据不断修正MJS工法地内压力等施工数据和施工节奏,减小对周边环境的影响。

2)排泥量处理。

MJS工法桩具有喷射压力高,流量大且排泥量大等特点,施工过程需排放大量泥浆,而本工程文明施工要求高。针对上述情况采取如下措施:

a.现场配备每小时能处理10 m3泥浆以上的泥水分离设备(见图4),同时预留了100 m3大小的泥浆池。

b.严格监控泥浆排放量,及时外运分离的泥土。

c.加强泥浆处理设备或泥浆池周边的防护工作,安排专人进行施工区域保洁,避免发生扬尘污染。

3.2 箱涵保护施工

高压电缆箱涵宽2.7 m,高1.3 m,横跨出入口基坑部分净长5.6 m,根据电缆箱涵运行管理单位提供的资料:高压电缆箱涵为钢筋混凝土结构,内部22根高压电缆,自重约5 t/m3。根据现场实际情况和运行管理单位沟通后,决定采用悬吊保护方案较为合理。

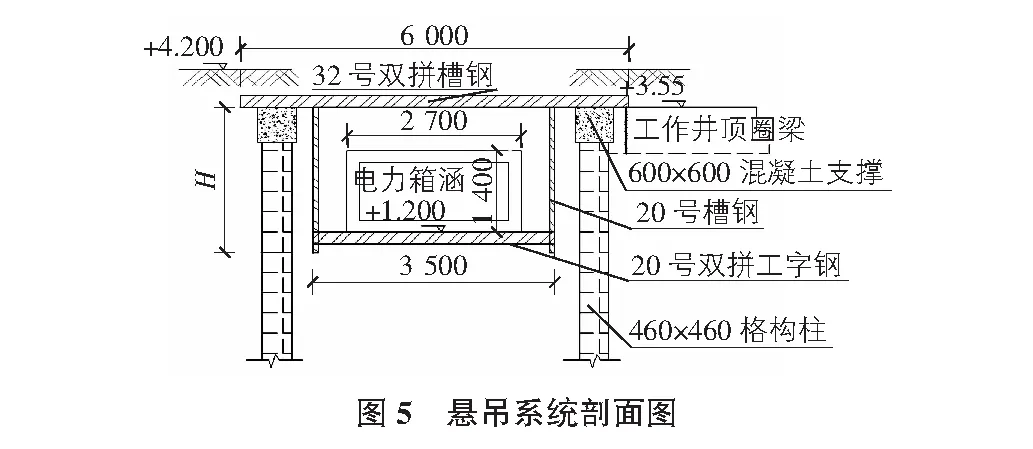

经详细计算及计算机模拟,采用“悬吊保护”措施,以保证基坑施工过程中箱涵稳定。采取6道均匀分布的悬吊梁将箱涵整体吊起,并与基坑顶圈梁及第一道混凝土支撑连接成整体(顶圈梁及混凝土支撑需达到设计强度)。

3.2.1悬吊系统设计

设计单组悬吊梁由上横梁、下横梁及连系梁组成,悬吊梁共6道,均布于600×600混凝土支撑上。下横梁承托电力箱涵,长3.5 m,采用20号双拼工字钢;上横梁横跨于箱涵上方两侧混凝土支撑上,长6.0 m,采用32号双拼槽钢;连系梁连接上下横梁,长2.6 m,采用20号槽钢,见图5。

3.2.2悬吊系统安装施工

安装施工前须将箱涵整体暴露,清除箱涵顶部及两侧土体。箱涵两侧应对称卸土,避免箱涵受到不均匀侧向力影响。为避免对箱涵扰动过大,安装过程中应尽量减小开挖面和挖土量,下横梁安装由中间向两端依次进行。

3.3 围护缺口封堵

箱涵下基坑围护结构缺口处宽2.7 m,为MJS工法桩加固范围。为确保基坑安全箱涵稳定,在基坑开挖过程中应及时对缺口部分进行封堵。围护结构缺口常规封堵方案有以下2种:

1)钢筋混凝土挡墙;

2)钢构件挡板。

钢筋混凝土挡墙封堵具有与两侧围护结构整体连接性强,但工序繁琐,需等待养护强度,工期较长;钢构件挡板封堵在能够保证缺口封闭的情况下,具有操作简便,施工效率高。根据现场基坑开挖情况选择第二种方案,即钢板撑外加槽钢加肋。

本工程基坑开挖后,经检查围护结构缺口处MJS桩体水泥含量较高,无渗漏水情况。缺口部分采用4 mm厚钢板封堵,钢板面采用16号槽钢横向加肋,槽钢间距1.5 m,与缺口两端钻孔灌注桩内部钢筋焊接成整体,钻孔灌注桩内部钢筋需先凿出,见图6。

3.4 沉降监测及警戒值设定

MJS工法桩、箱涵悬吊、基坑开挖及结构施工全过程,安排专业监测人员对电缆箱涵、周边管线等变化进行实时监测。并设定警戒值,管线及箱涵报警值为:速率±3 mm/单次,累计±10 mm;周边地表报警值:速率±5 mm/单次,累计+10 mm,-30 mm。

在施工前测得箱涵沉降初始值,整个施工期间,每天监测箱涵沉降情况。一旦沉降量超出警戒范围,应立即停止施工,并采取土方回填等应急措施[3]。

监测数据显示,10号井人员出入口通道施工过程中,电缆箱涵日最大沉降量0.25 mm,累计最大变化量1.38 mm;电力管线日最大沉降量-0.15 mm,累计最大变化量-1.19 mm;信息管线日最大沉降量0.23 mm,累计最大变化量-2.18 mm。各项数值均低于警戒值,因此复杂工况基坑施工过程中对电缆箱涵及周边管线的影响均在控制范围以内。

4 结语

市区复杂工况条件下,深基坑施工难度大,但是采取针对性的技术措施,能够有效地减少对周边环境影响[4,5]。根据本工程基坑开挖后缺口处的加固情况以及施工过程中高压电缆箱涵沉降监测数据,在既有构筑物下面采用MJS工法作为基坑支护结构和进行地基加固是切实可行的,其加固效果在实际工程中得到验证。

针对本工程高压电缆箱涵自重大、抗剪性弱等特点设计了悬吊系统及悬吊保护施工技术,根据施工过程中高压电缆箱涵监测数据,悬吊系统的应用对高压电缆箱涵的保护是非常成功的,保证了电力管线的正常使用,节省了高额的电力管线迁改费用,具有较高的经济意义,对以后类似工程有着积极的借鉴意义。