基于有限元方法的液体火箭发动机主动冷却技术研究

安国琛,李仁俊,臧月进,李凌黎

(上海机电工程研究所,上海,201109)

0 引 言

液体火箭发动机因其可以重复使用、比冲高等特点在助推级、姿轨控发动机等多领域有越来越广泛的应用,对发动机工作时长、比冲等方面提出了更高的要求,进而在热防护设计方面也带来了更大的挑战[1-2]。主动冷却因其稳定的冷却性能在液体火箭发动机上得到了广泛的应用[3]。本文以一种采用主动冷却的气氧/煤油火箭发动机推力室为例,通过有限元方法研究其内流场结构、室壁温度及热流密度分布、力学性能等方面,提出了一种具有普适意义的主动冷却研究方法。该方法能在同一算例内考虑推进剂雾化燃烧、流固耦合的影响,缩短主动冷却的研究周期。

1 数学模型及算例校验

1.1 热交换过程数学模型

主动热防护整个换热过程包括燃气向室壁的对流和辐射换热、通过室壁的热传导以及室壁向冷却剂的对流传热三个换热环节[4-5]。当传热处于稳定时,传热过程如图1。由能量守恒得传热过程计算公式(1)[6]。

图1 传热过程Fig. 1 Heat transfer process

(1)

其中,q为总热流密度,W/m2;q0为燃气对流换热传递给室壁的热流密度,W/m2;qr为辐射热流密度,W/m2;hg为燃气与室壁间的总对流传热系数,W/(m2·K);Taw为燃气温度,K;Twg为燃气侧室壁温度,K;λc为室壁的导热系数,W/(m·K);δc为室壁厚度,m;h1为冷却剂与室壁的对流传热系数,W/(m2·K);Twc为冷却剂侧室壁温度,K;Tco为冷却剂温度,K。

主动冷却主要是通过冷却剂的流量、流速和流道结构形式的选择来保证主动冷却结构满足以下条件:

1) 冷却剂在吸收热量后,其温度不应超过该冷却剂的容许温度。对于冷却水而言,不超过水在该压强下的沸点,或者说防止壁面附近发生膜沸腾。

2) 燃气侧推力室壁面温度不得超过室壁材料热稳定性条件所容许的温度。

1.2 耦合传热及化学动力模型

耦合传热方面,模拟发动机中主动冷却过程的目的在于得到热平衡状态的流固耦合场,从而分析发动机的长时间工作特性。按稳态传热过程进行计算,求解耦合传热问题的关键在于选取边界条件。在燃气流动过程中,燃烧室内壁面的温度与热流分布均未知,需要通过燃气对燃烧室壁面的强迫对流、燃烧室壁面的热传导以及冷却液与冷却通道的对流换热耦合求解得到。流动与传热之间的耦合发生在燃气侧壁面和冷却剂侧壁面。满足耦合交界面条件为:温度连续,热流密度连续。

组分输运及化学动力方面,燃烧过程是湍流和化学反应相互作用的结果,常用的湍流/化学反应相互作用模型有涡耗散模型、有限速率/涡耗散模型。涡耗散模型基于化学反应速率快于流动的传递过程的假设,用于说明反应速率受湍流控制的情况。对于计算区域内既存在较强的湍流混合,又存在动力学控制燃烧过程的情况,常采用有限速率/涡耗散模型。考虑到本文模拟对象的燃烧流动过程较复杂,采用有限速率/涡耗散模型。

1.3 算例校验

主动冷却模拟过程主要考虑流固耦合的换热过程。为了验证下文数值模拟的合理性,对换热过程进行算例校验。模拟文献[7]中的管内对流换热过程,并与文献中试验结果进行对比。数值模拟区域包括圆管以及外场,环境温度290.5 K,圆管与外场两相交界面为耦合型WALL,圆管内壁面设置30 W热流。计算结果如图2,结果表明壁面平均温度为303.7 K与文献中试验测量结果303 K一致,可认为本文采用的方法可以准确模拟流固耦合的换热过程。

图2 算例结果Fig. 2 Calculation results

2 模型设置与网格划分

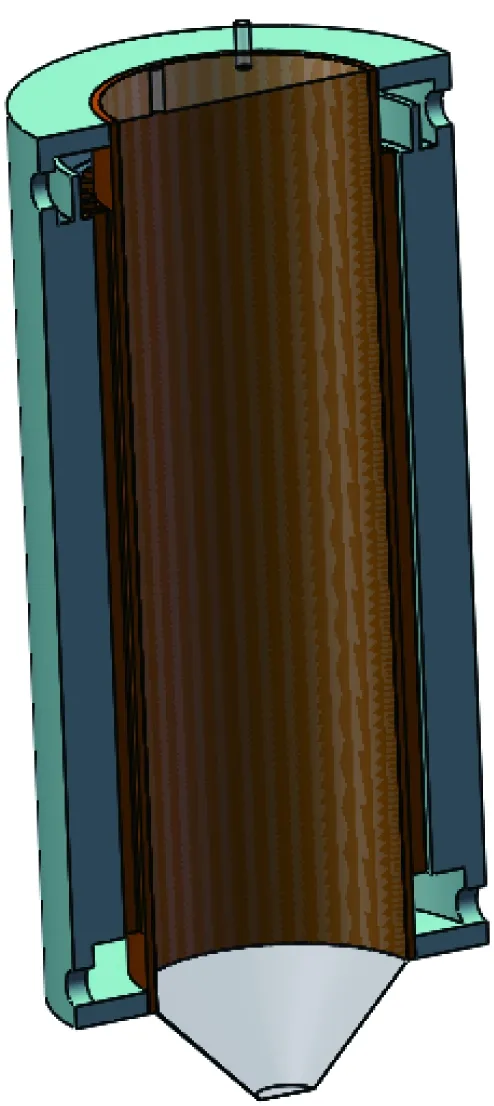

本文主动冷却设计主要针对推力室等直段进行。等直段室壁采用铜合金内衬加钢外壳的结构,通过在铜合金内衬外侧刻槽来形成冷却流道。冷却水由头部流进而后从推力室等直段末端流出。为了使冷却水均匀的进入冷却通道,在冷却水入口设计圆环结构的集液腔,冷却水先进入集液腔外环而后溢入环内并分配进各冷却通道。

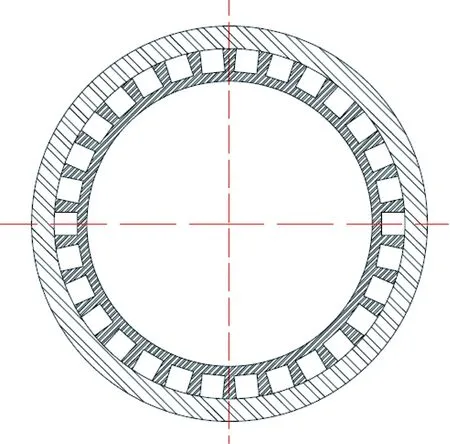

结构方面,推力室长度为200 mm,内径62 mm,喷管喉径12 mm,头部为三个沿周向均布的喷嘴,推进剂为气氧/煤油。冷却通道采用30个5 mm×5 mm正方形截面的等直流道。室壁内侧厚度为2 mm。冷却通道结构如图3。推进剂总流量400 g/s,氧气/煤油流量比为1,冷却水流量为5 kg/s,铜合金导热系数为352 W/(m·k)。

计算区域方面,包括三部分:推力室内流场、室壁以及冷却水。计算过程中将推力室内流场与室壁以及冷却剂耦合在一起。网格划分方面,采用非结构网格,在两相交界面进行网格加密。网格总数65万,如图4。

模型选取方面,计算过程考虑以下过程:燃料雾化燃烧,室壁与燃气以及冷却剂之间热量交换。采用DPM模型模拟从喷嘴射入的煤油液滴颗粒,采用有限速率/涡耗散模型模拟氧气/煤油反应[8],气/固以及固/液耦合面设置为Coupled类型Wall。

(a) 推力室等直段(a) The straight section of chamber

(b) 冷却通道横截面(b) The cross-section of cooling channel

图4 网格划分Fig4 Grid division

3 数值模拟结果分析

3.1 流固耦合计算结果分析

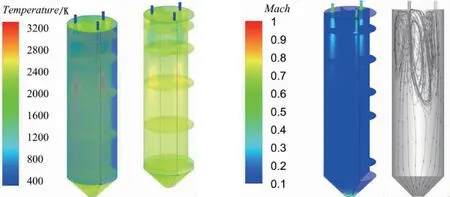

图5(a)中喷嘴射流下游的煤油液滴蒸发燃烧产生局部高温约3 000 K,主流区域温度在2 000~2 500 K。近壁低温区域温度为1 000~1 500 K,燃气与室壁对流传热,热量通过室温度壁传递给冷却剂。存在主动冷却的情况下,推力室内壁面附近流场形成明显的温度梯度。图5(b)为推力室内流场流线图,可以看出推力室内流场上游有明显的回流区域,推力室具备较好的稳定持续燃烧条件,同时回流也促进了高温燃气与推力室内壁的对流换热过程。推力室内大部分区域流速很低,喷嘴射流以及推力室收敛段流速较高,但均未达到音速,喷嘴射流为亚音速流。计算得推力室压力为4.7 MPa。

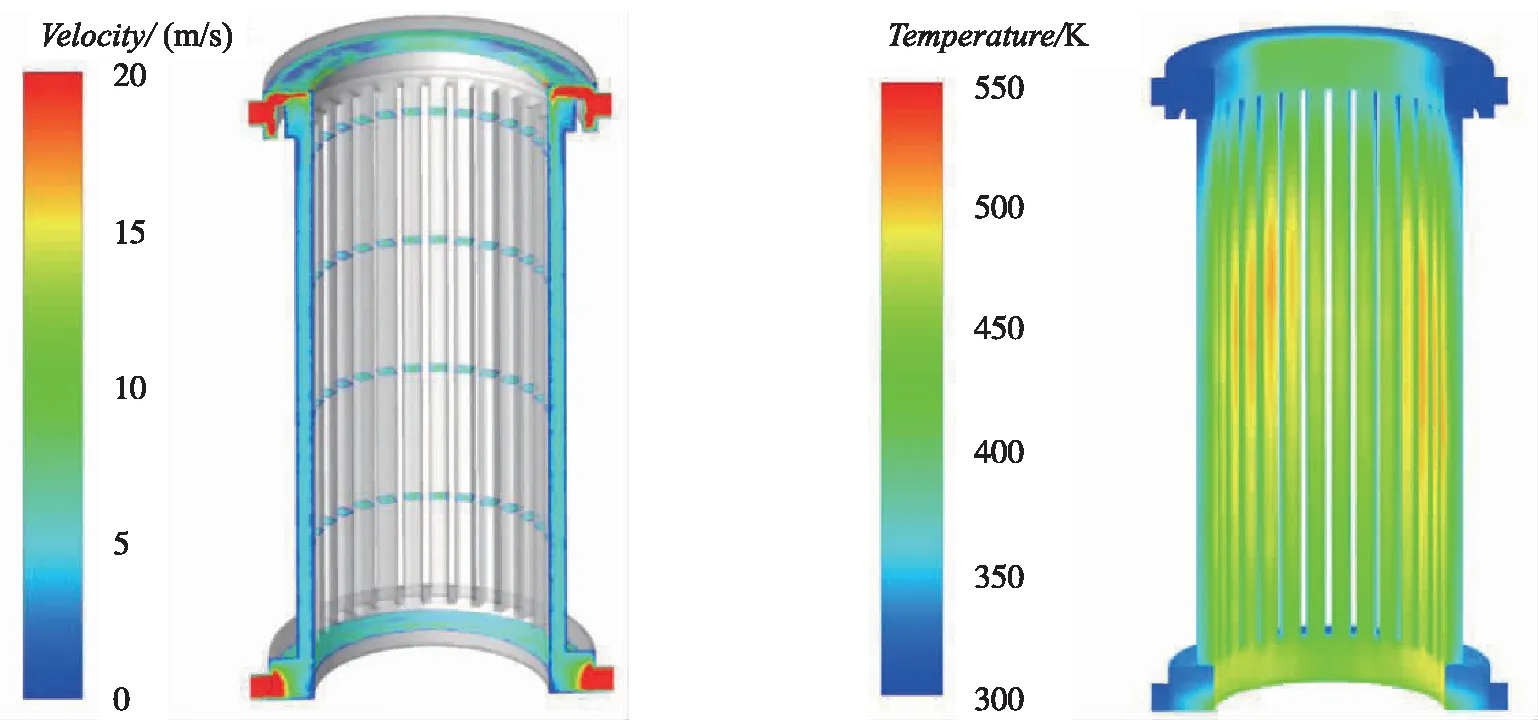

图6(a)为推力室内壁面热流密度云图,其中高热流密度区域位于与喷嘴射流相对应的位置,与反应放热区域一致,热流密度最高达到107W/m2。图6(b)为推力室内壁面温度云图,其平均温度为483 K,最高温度不超过600 K,高温区域位于推力室中部区域。图6(c)为冷却水在冷却通道内的流速,出入口位置流速最高约20 m/s。30个5 mm×5 mm正方形通道内冷却水流速均匀,约5 m/s,冷却结构在冷却水分配及流速控制上效果较好。图6(d)为冷却通道壁面温度,冷却通道内为流动的冷却水,冷却通道壁面平均壁温为384 K,温度最高约530 K。计算得冷却通道内压力约2.5 MPa,此时冷却水不易发生膜沸腾。

(a) 推力室内流场温度分布(a) Temperature distribution of flow field (b) 内流场马赫数及流线图(b) The mach number and streamline图5 推力室内流场云图Fig. 5 The picture of chamber flow field

(a) 推力室内壁面热流密度(a) Chamber wall heat flux density (b) 推力室内壁面温度分布(b) Temperature of chamber wall

(c) 冷却通道内冷却水流速(c) Flow of cooling water (d) 冷却通道壁面温度分布(d) Temperature of channel wall图6 推力室壁面及冷却通道云图Fig. 6 The picture of chamber wall and cooling channel

3.2 冷却结构力学分析

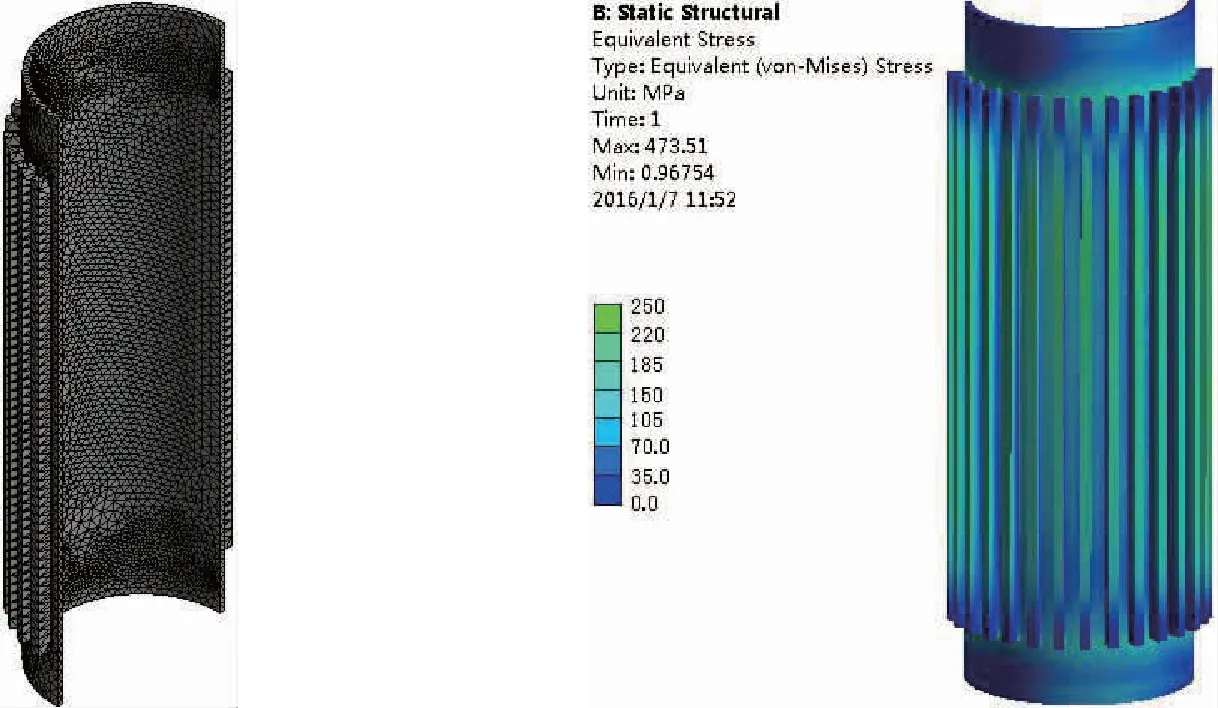

铜合金内衬为冷却结构的核心部件,具有壁薄且内外承压的特点,因此针对内衬进行静力学分析。因为用于固定内衬的钢外壳较厚,因而应力分析时在铜合金内衬两端以及肋的上端面添加固定约束。铜衬套内外两侧承受压力分别为4.7 MPa和2.5 MPa。网格及等效应力如图7。图7(b)中铜合金内衬等效应力最高为250 MPa,应力分布均匀,没有明显的应力集中。

(a) 冷却通道内衬网格(a) Grid of cooling channel (b) 力学分析云图(b) The picture of stress图7 冷却通道力学分析Fig. 7 Mechanics analysis of cooling channel

4 结束语

采用考虑雾化燃烧过程的流固耦合数值模拟方法,以本文所述的液体火箭发动机推力室为例,分析得到了内流场结构、室壁温度及热流密度分布以及力学特性等结果。文中推力室采用铜合金内衬加钢外壳的冷却结构,通过在铜合金内衬外侧刻槽来形成冷却流道,分析得到设计工况下燃气侧室壁温度不高于600 K,铜合金内衬应力不高于250 MPa,冷却水在通道内均匀流动。本文采用的流固耦合换热计算方法经过算例验证,其结果有较高的可靠性,是主动冷却设计的一种可行数值模拟方法。该方法可以同时考虑推力室内流场结构、推进剂雾化燃烧以及流固耦合、对流换热的综合影响,进而节省试验时间、缩短研制周期。