一种弹载电子产品储热装置的设计与试验

李 响

(中国电子科技集团公司第十研究所, 四川 成都 610036)

引 言

弹载平台不同于地面、航空等其他领域平台,其舱内电子设备的散热途径非常有限,通常无法采用自然对流、强迫风冷或液冷等常规方式散热。随着电子技术的发展和武器装备性能的快速提升,弹载电子产品的局部功率密度越来越高,对应储热装置的热容需求也越来越高。体积、重量直接关乎导弹的战斗能力,储热装置在散热途径有限且热容量接近饱和的情况下,难以通过增加体积、重量的方式来提升储热、散热能力,因此,对提升储热装置效能的研究是弹载产品领域的重要研究内容之一。

相变材料可在熔化过程中吸收大量相变潜热并保持温度相对稳定[1],其储热量往往高于同体积金属材料。相变材料与导热系数高的材料复合后,其导热性能显著加强,复合相变材料在温控技术领域应用日趋成熟。在弹载领域,复合相变材料是一种新型储热材料,其储热量大、重量轻、性能稳定,比传统金属材料具有更优异的温控性能和减重效果[2],应用前景十分广阔。

本文以某弹载电子产品的储热装置为研究对象,主要介绍了该产品储热装置的设计和试验过程。重点研究不同材料的金属储热装置和相变储热装置的性能对比,得出各储热装置性能特点,为该产品择出最佳的储热装置设计方案,并为相关材料储热装置的推广应用提供参考依据。

1 储热装置的设计

1.1 结构设计

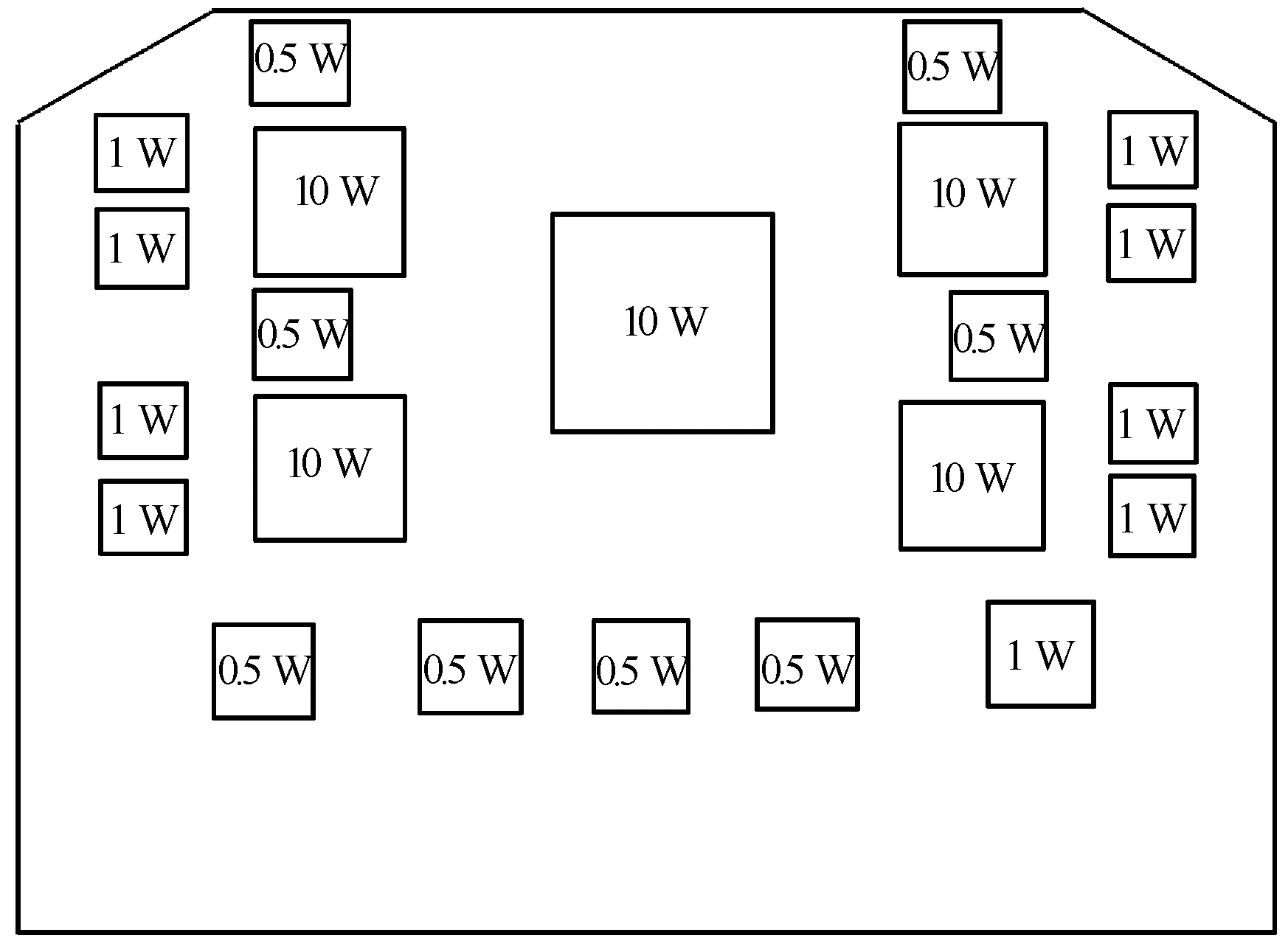

弹载电子设备的组成分级依次为设备级、分机级、单元级,其中单元级是具有独立功能和验收指标的最小分级。单元级的体积和重量最小,散热问题最突出,需要使用高效储能装置实现温度控制,本文研究的储热装置就是为一种弹载电子单元而设计的。该产品总热耗为63 W,设备电路板上热源分布如图1所示,其中5个主要芯片的热耗各为10 W,其余各处次要热源为1 W或0.5 W。根据结构设计要求,该产品的储热装置外形为229 mm × 137 mm × 16.5 mm。最终设计的储热装置结构外形如图2所示,厚度方向的空间分布如图3所示,本文将对比不同材料的储热装置,各储热装置样件的结构外形均与图2、图3一致。

图1 电路板热源分布

图2 储热装置结构

图3 储热装置厚度方向空间分布

传统的储热装置以金属材料最为常见,金属具有导热系数高,物理性能稳定、机械性能可靠、加工性好等特点。但随着电子设备性能越来越强大,板级功率密度越来越高,而金属储热装置只能通过增加质量和体积来提高储热量,其储热性能的局限性也越来越明显。本文选用黄铜(H62)、铝合金作为金属储热装置样件,这两种金属材料的环境适应性和力学性能都能满足弹载电子设备的相关要求,并在军工领域应用广泛,是具有代表性的储热装置工程材料。

复合相变材料储热装置是由相变材料和导热材料复合后,封装于金属壳体内部制作而成的。相变材料种类繁多,从无挥发、密度小、热膨胀率低、相变过程稳定且可逆[2]等因素考虑,本文选用石蜡类固-液有机相变材料作为储热装置填充工质。石蜡相变材料储热装置在相变过程充分完成的情况下,储热量高于同体积的上述两种金属材料,并且质量也低于同体积的铝合金。储热装置体积一定的情况下,内含相变材料越多,其储热量越高、质量越轻。

石蜡类相变材料虽然具有很高的相变潜热(不低于150 kJ/kg),但其导热性能很差,导热系数不到10 W/(m·K),而铝合金的导热系数通常在150 W/(m·K)以上。因此,相变材料储热装置中,需要有导热增强设计以提高复合后的整体导热系数。常见的导热增强材料有金属粉末、泡沫金属、泡沫碳等,综合比较导热性能、工程应用成熟度与制作工艺性等因素,本文选择泡沫铜作为增强导热性的金属骨架。

本文设计的储热装置需满足以下条件:环境温度80 ℃,设备功耗63 W,连续工作3 min后,热源壳温不超过100 ℃。由此可知,最高温升要求不高于20 ℃。因此,选用一种相变温度为85 ℃的石蜡相变材料,其相变焓值约为250 J/g。

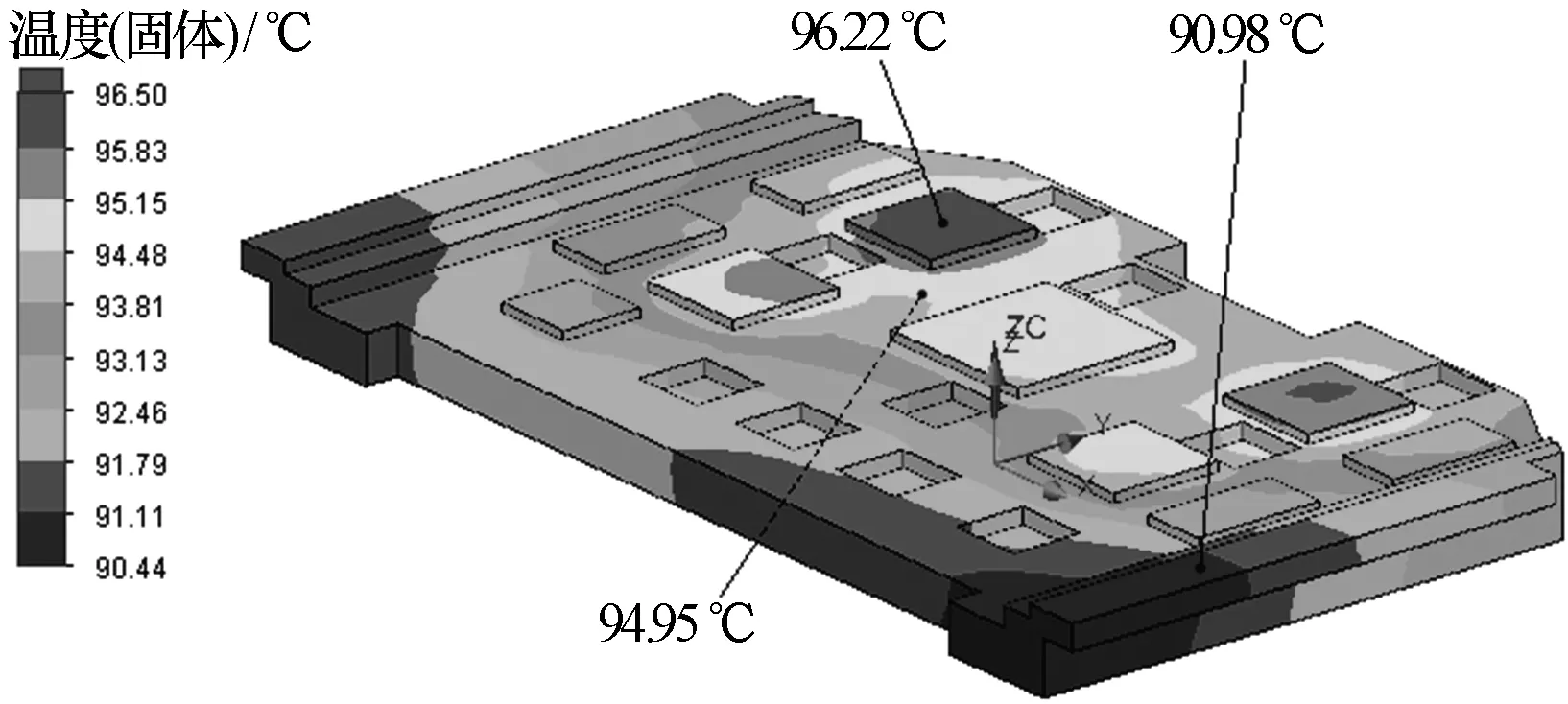

3种储热材料的物理性质参数如表1所示。

表1 3种储热材料的物性参数

石蜡类相变材料储热装置的设计要点在于:1)在体积一定的情况下尽量多填充相变材料;2)提高复合相变材料的导热性,降低复合体与金属壳体之间的热阻;3)提升灌封技术的工艺性和成熟度。为了降低热源接触面的扩散热阻,将外壳与热源接触的导热面的厚度设计为3 mm。由于相变材料储热量高、密度小,应尽量多填充相变材料,最终设计填充石蜡60 g,填充区域厚度5 mm。导热增强材料选骨架和孔隙直径适中的20PPI泡沫紫铜,外壳为铝合金(5A06)。为了降低导热材料泡沫铜与铝合金腔体的接触热阻,以过盈配合的方式将二者紧密贴合。

1.2 仿真及储热估算

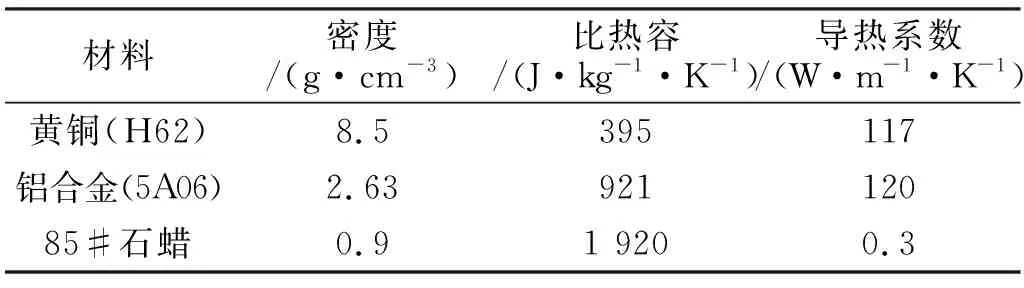

已知两种金属材料的物性参数,通过瞬态热仿真对两种金属储热装置的温控性能进行评估,并得出储热装置的温度分布云图,为测试点的布置提供参考。铝合金储热装置在工作3 min时的仿真结果如图4所示,器件表面温度最高96.22 ℃。铜合金储热装置仿真结果如图5所示,其温度分布规律与图4类似。仿真结果表明,铜合金(H62)储热装置温控性能好于铝合金(5A06),工作3 min时,铜合金储热装置整体温度比铝合金低3 ℃。

图4 铝合金储热装置3 min时表面温度

图5 铜合金储热装置3 min时表面温度

泡沫铜骨架结构复杂,石蜡在相变过程中的物性参数会有变化,两者复合后,无法准确建立仿真分析的数值模型,因此,通过实物测试来验证其性能会更为准确。根据能量守恒,可以对相变储热装置的储热量进行初步估算。

设备的发热量可用式(1)估算:

Q1=PΔt

(1)

式中:设备热耗P为40 W;工作时间Δt为180 s。求得发热量Q1为7 200 J。

由于相变温度区间为85 ℃±5 ℃,因此假设相变材料温升ΔT为10 ℃,由式(2)可以求得相变材料储热装置的储热量。

Q2=mAlcAlΔT+mCucCuΔT+mPHΔhPH

(2)

式中:结构设计完成后铝合金壳体和泡沫铜的质量mAl和mCu分别为480 g和50 g;cAl和cCu分别为铝合金和泡沫铜的比热容;填充相变材料质量mPH为60 g;相变焓值ΔhPH为250 J/g。则在全部相变材料都完成相变的情况下,该储热装置可储热19 600 J。

根据以上仿真及估算,3种储热装置的理论储热量均可满足要求。但由于相变储热装置的温升情况还受导热系数和相变速度等因素的影响[4],在工作时长限定在3 min的情况下,相变过程的发生程度无法预计。

2 试验及结果分析

2.1 试验

由于温度过载可能造成真实设备的芯片损坏,所以本试验采用发热电阻作为热源,用同等厚度的环氧玻璃布板模拟电路板。电阻散热面与储热装置间布置导热衬垫,环氧玻璃布板螺装在储热装置上将各处电阻紧密压贴,高灵敏度的热电偶传感器布置在电阻散热面和导热衬垫贴合面处。

为了测试储热装置的性能,根据仿真结果图4,选定3处温度监控点。点1为热源壳温最高处,即图4中96.22 ℃处;点2与点1对应且位于冷板背面,可反映储热装置的导热能力,即图4中94.95 ℃处;点3为储热装置远端温度较低处,可反映储热装置的整体温升情况和对环境温度的影响,即图4中90.98 ℃处。

温度试验在温箱中进行,各储热装置处于同一工况下,环境温度设置为80 ℃,导热衬垫的导热系数为5 W/(m·K)。在储热装置和模拟热源达到环境温度并保温2 h后开始测试,测试时温箱停止鼓风。

2.2 结果分析

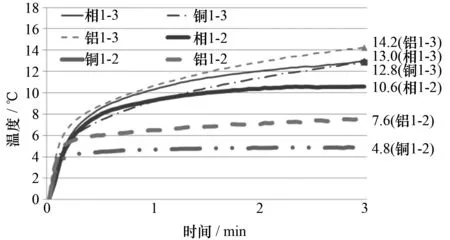

试验结果如图6所示。点1是热源壳温,设计要求工作期间点1的温度不应超过100 ℃。铝合金储热装置超过100 ℃,未满足设计要求,铜合金、相变材料两种储热装置可满足设计要求。其中“铜1”、“铝1”试验结果比仿真结果偏高,分析是由于模拟热源的接触面积小于真实设备,热源的热流密度偏大所致,若采用真实热源,点1处温度将有所下降。由于试验中3种储热装置的模拟热源具有一致性,在对各储热装置进行性能比较时,此偏差可不考虑。铜合金储热装置点1处温度比铝合金低3 ℃,此结果与仿真一致。“相1”曲线在1 min左右温升幅度明显减缓,说明正在进行相变。在前1 min 50 s内,“铜1”的温度低于“相1”和“铝1”,此阶段铜合金温控性能最佳。随着时间的增加,相变过程影响趋于明显,1 min 50 s过后相变储热装置温控性能渐渐领先。可见,触发相变过程需要一定时间,在工作时间较短的情况下,铜合金由于导热性优良,具有更好的温控性能,相变过程启动后,相变储热装置温控性能更佳。

图6 各储热装置的温度曲线

图7为各储热装置在点1与点2、点3的温差,反映了储热装置的整体导热性。试验结果表明,导热性从高到低依次是铜合金、铝合金、相变材料。“相1-2”温差明显高于“铜1-2”、“铝1-2”,一方面说明相变材料储热装置整体导热性能不如金属,另一方面说明相变材料储热量大,降低了点2处温升速度。曲线“相1-3”较曲线“铜1-3”、“铝1-3”有明显的斜率变小,其原因是点1受相变过程影响,温升减缓,点3远离热源和相变材料,受相变过程影响相对较小。综上所述,相变储热装置的温控性能和隔热性能均为最佳。

图7 各储热装置温差曲线

3 结束语

在3种储热装置中,相变材料储热装置最满足产品需求。通过试验数据可以看出,在相变过程发生期间,相变潜热发挥储能作用,工作时间越长,相变材料储热装置的温控优势越明显。相变储热装置质量为0.59 kg,黄铜为2.4 kg,铝合金为0.76 kg,当热负荷[5]具有短时、大功率和周期特点时,相变储热装置具有储热多、质量轻、热隔离等多种优势,具有广泛的应用前景。

相变储热装置的导热性相对较低,一方面可以起到热隔离的作用;另一方面,适当提高导热性可以使相变潜热发挥更大的作用,增强储热装置的温控性能。因此,通过改进工艺和设计来提升相变储热装置的导热性很有必要。

参考文献

[1]张丽娜, 王正宇, 于明星, 等. 导热增强型相变材料温控试验[J]. 宇航材料工艺, 2013(2): 102-104.

[2]尹本浩, 刘芬芬, 王延. 弹载电子设备相变热沉装置散热性能研究[J]. 电子机械工程, 2015, 31(6): 6-10.

[3]王瑞杰, 金兆国, 丁汀, 等. 基于正十四烷微胶囊和微封装技术的相变材料技术研究[J]. 载人航天, 2015, 21(3): 249-256.

[4]吴斌, 邢玉明. 填充泡沫复合相变材料的热控单元热性能研究[J]. 航空动力学报, 2010, 25(11): 2486-2492.

[5]王爱华, 梁新刚, 任建勋. 航天器短时大功率排热系统质量分析[J]. 清华大学学报: 自然科学版, 2004, 44(8): 1130-1133.