基于ANSYS的升降横移式立体停车库主框架的优化设计

秦 冲

(三门峡职业技术学院 机电工程学院,河南 三门峡 472000)

0 引言

升降横移式立体停车库主要由主框架部分、载车板部分、传动系统、控制系统和安全防护装置五部分组成。主框架支撑着动力装置、传动系统和停车载荷,为了保证停车设备安全、可靠地工作,它应有足够的强度、刚度和稳定性。在杆系结构中,凡各杆端之间采用刚性连接的结构,称为刚架结构。升降横移式立体停车库的主框架部分是典型的刚架结构。整个立体停车库的刚架基本是由等截面直线性的杆件(梁和柱)刚接而成的结构体。刚架结构在载荷作用下,会发生变形,但各杆之间在刚节点处的夹角仍然保持不变,如图1所示。主框架的变形直接影响着整个立体车库的工作状态。因此,对升降横移式立体车库的主框架进行优化设计是非常关键的。

图1 钢架受力变形图

1 主框架模型的生成

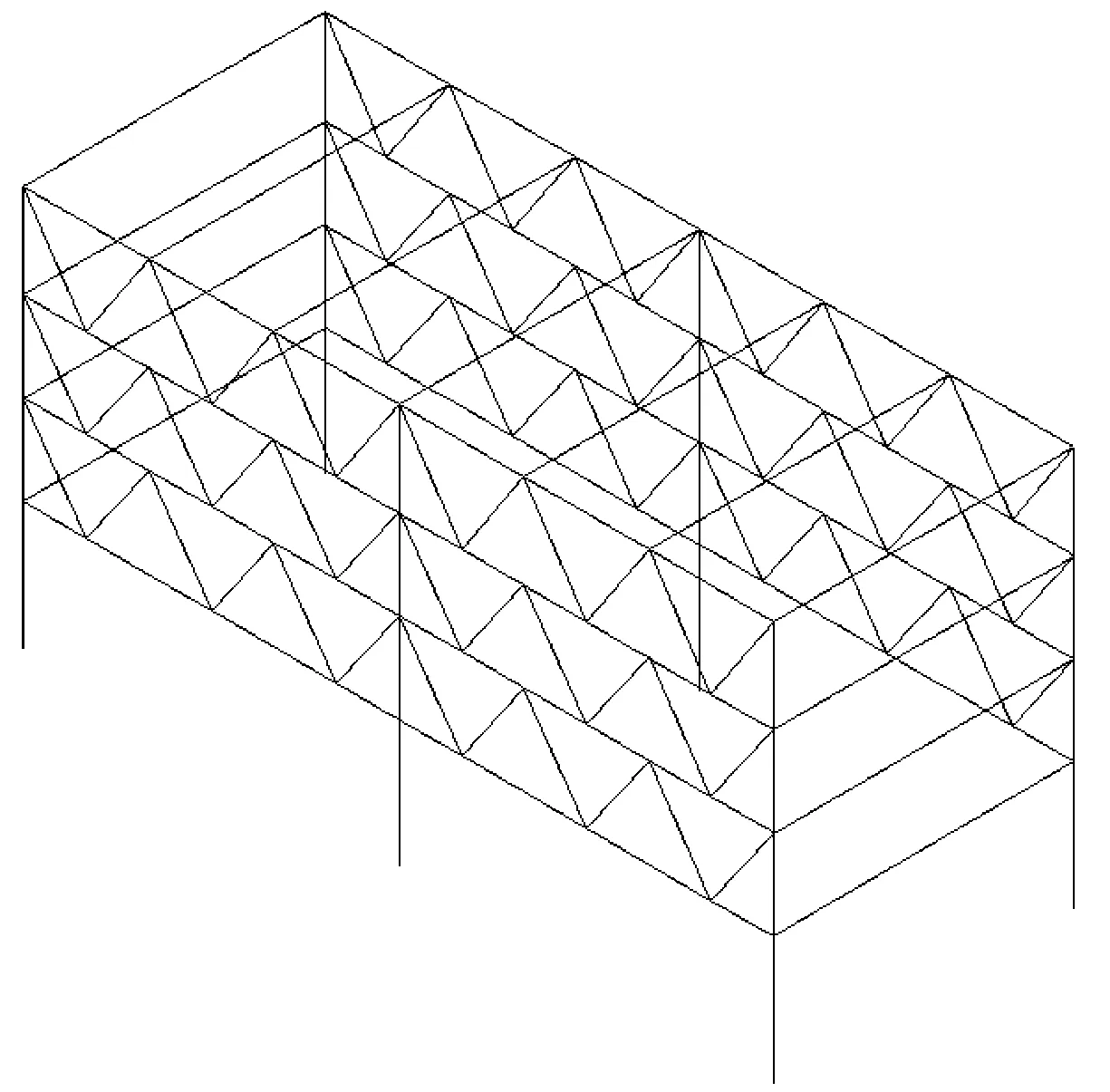

整个车库钢结构骨架比较复杂,很难准确地建立其受力情况的基本方程,但是应用有限元法可以对整个停车库钢结构骨架的受力做出正确的分析。根据立体车库的结构特点,采用自底向上的建模方式。把固定点、连接点以及受力点作为节点,创建节点,然后把节点连接成不同的单元,从而构建整个立体车库的有限元模型。

1.1 主框架受力情况分析

由于车库的实际受力情况很复杂,必须对它进行必要的简化和假设后才能进行受力分析,基本假设为:(1)停车库单独建立,不与其它建筑物相接;(2)不计由于结构阴面与阳面温差引起的热应力;(3)整体结构无初始变形和缺陷;(4)地震载荷与风载作用忽略不计。按基本载荷作用情况,将停车库钢结构骨架结构分析的计算工况分为表1所示的4种工况。

表1 结构分析的工况和载荷计算

工况1作为工况2的特例,如果对称满载能满足要求,则空载也必然能满足要求。

1.2 主框架有限元模型

1.主框架共使用了5种不同截面的材料:1.立柱采用结构用冷弯方形空心型钢□200×200×10(GB/T6727—1986);2.横梁采用热轧H型钢H 194×150×6×9(GB/T11263—1988);3.侧横梁采用热轧槽钢200×75×9(GB/T707—1988);4.斜拉撑采用热轧等边角钢75×75×6(GB/T9787—1988);5.顶纵梁采用热轧H型钢H 250×125×6×9(GB/T11263—1988)。采用能定义截面形状的结构梁单元beam188来构造梁柱。材料弹性模量2.1E11,密度为7800 Kg/m3,泊松比0.3。由于要对本车库进行优化设计,所以必须采用参数化建模的方式构建有限元模型,在前处理模块的SECTIONS中的beam中输入各个梁的截面参数。在Graphics Window中显示出创建的节点,然后把节点按照几何关系,连接成单元,如图2所示。

2 主框架优化设计

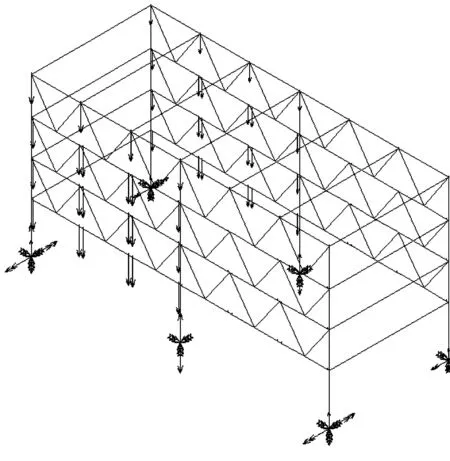

立柱与地面通过地脚螺栓连接,因此可以认为立柱下端为全约束。由于刚架自身较重,所以必须考虑自重,设定重力加速度为9.8 m/s2。载车板及车重通过钢丝绳传递到车位架上,车位架再通过4个滚轮将重量传递到横梁上,本设计中车重1600 Kg,载车板重600 Kg,车位架重1000 Kg,所以总的载荷32000 N。根据升降横移类机械式停车设备车位载荷要求,载车板、车重及车位架重按6:4的比例均匀作用在前后横梁上,所以前横梁每个车轮分得的重量为9600 N,后横梁每个车轮分得的重量为6400 N。车轮间距为2.4 m。

图2 钢架有限元模型

不同工况下刚架模型的载荷分布,分别如图3,4,5所示。

图3 满载时钢架模型载荷图

立体车库刚架的主要几何参数,如跨度、柱距等通常由业主或规格限定死,而立体车库刚架结构主要是由等截面的型钢构成的,因而用钢量和造价是由结构杆件的截面面积决定的。因此,我们可将优化目标直接简化为如何选择经济合理的截面尺寸,使其在满足强度、刚度、稳定性等要求的前提下,截面面积最小。

设计变量(DVs)为自变量,且以一个独立参数形式存在,优化结果的取得就是通过改变设计变量的数值来实现的。状态变量(SVs)为“因变量”,是设计变量的函数。在ANSYS优化程序中,只能设定一个目标函数。根据计算,在各种工况载荷作用下,刚结构骨架节点位移最大值和最大应力值见表2。

图4 非对称满载时钢架模型载荷图

Fig.4 Load map of steel frame model when asymmetrical full load

图5 最大偏载时钢架模型载荷图

Fig.5 Load diagram of the steel frame model when the maximum load is loaded

表2 各工况钢结构节点位移最大值和最大应力

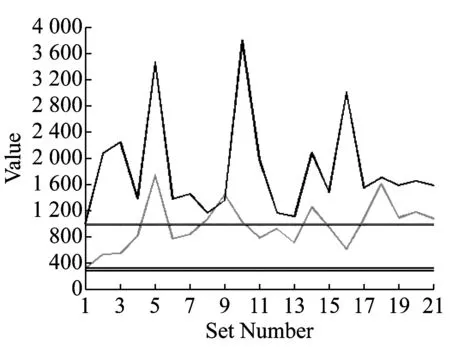

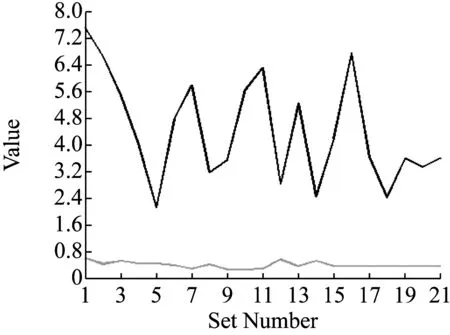

通过对不同工况条件下钢架结构尽心优化分析,可以得到钢架结构在不同工况下的最优解,以下是工况1各类设计变量对优化迭代次数的变化规律,如图6—11所示。

图6 主框架位移变化规律

Fig.6 The change law of the displacement of the main frame

图7 应力变化规律

图8 立柱截面尺寸变化规律

图9 横梁截面尺寸变化规律

图10 侧横梁截面尺寸变化规律

3 优化结果的处理

由于框架结构的截面参数是离散变量,我们必须在机械设计手册对应的型材库中选择。不同工况下对应的优化截面选取如表3所示。

通过对不同工况截面的比较分析,选取各截面中的最大值来满足安全要求,最后选取的各截面为:1.立柱采用结构用冷弯方形空心型钢□180×180×10;2.横梁采用热轧H型钢H 194×150×6×9;3.侧横梁采用热轧槽钢160×65×8.5×10;4.斜拉撑采用热轧等边角钢50×50×5;5.顶纵梁采用热轧H型钢H 250×125×6×9。这时主框架的体积为1.13745 m3,优化设计前主框架的体积为1.26987 m3,通过优化主框架减轻重量10.4%。

图11 斜撑截面尺寸变化规律

表3 不同工况截面优化结果

4 小结

利用ANSYS14.0软件对升降横移式立体车库的主框架进行分析,得出其有限元模型,并对其进行了优化设计,得出不同工况下的应力曲线图及界面,所得到的分析结果为车库框架的进一步分析和设计提供了理论依据,优化后主框架减轻重量10.4%,在保证性能要求的情况下提高了整体框架的强度,减轻车库重量,降低了车库制造成本减轻了重量。

[1] 钱倩.基于有限元分析的轻钢结构优化设计研究构分析[J]. 山西建筑,2013,34(7):521-522.

[2] 张立新.ANSYS12.0 基础教程[M].北京:机械工业出版,2014,40-41.

[3] 荆友录,国兴玉.立体车库钢结构骨架的受力分析与结构优化[J].山东交通学院学报,2010,(3):2-3.