自主导航集装箱转运车非线性复合悬架设计与优化*

江 华 张志伟 鲁统利. 上海振华重工(集团)股份有限公司,上海 005; .上海交通大学,上海 0040

0 引言

随着港口贸易的繁荣,集装箱码头上需要运转的集装箱也越来越多,作为提升运转集装箱效率的关键一环的自主导航转运车(AGV)也受到大家越来越多的关注。由于集装箱内的货物不能剧烈震动,AGV的车辆平顺性显得尤为重要。为了提升转运效率,在提高转运车速度的同时还要要求车辆本身具有顶升功能,将集装箱从台架上顶起,这就对车辆的悬架设计提出了很高的要求。

原来集装箱转运车的悬架由四个橡胶弹簧组成,橡胶弹簧橡胶具有无需润滑、非线性、变刚度、可靠性好等特点,经常应用于大型场内车辆[1],但不具备举升能力。而油气弹簧具有可以精确计算的非线性的刚度和阻尼,而且油气悬架通过控制可以实现车辆的顶升功能。由于油气悬架的工作介质为高压气体和油液, 稳定性不高[2]。所以开发一种油气弹簧和橡胶弹簧复合悬架具有较好的应用前景。

本文提出的橡胶弹簧与油气弹簧并联的复合悬架既可以提高整体悬架的稳定性,改善车辆的平顺性,还可以实现车辆的顶升功能。

1 非线性复合悬架的设计与选型

1.1 复合悬架的参数设计

1.2 复合悬架的刚度匹配

悬架系统设计的两个主要方面是运动学和动力学的设计分析。动力学主要就是包括弹性元件刚度和阻尼的匹配[3]。首先要确定的就是悬架系统的偏频,根据参考文献[4],大型商用车前悬架偏频取值范围在1.20-2.10 Hz,后悬架偏频在1.70-2.17 Hz,因为该AGV为前后双向行驶,所以本文把该车前后悬架频率都定为2.0 Hz。

悬架的偏频及静挠度公式如下:

(1)

(2)

其中,n为悬架的偏频;K为刚度;m为单轮簧载质量,f为静挠度。

转化上面两个式子可以得到静挠度和偏频的关系如下:

(3)

经过计算,悬架静挠度取62 mm。车辆参数如下表:

考虑适当推迟部分电源项目基础上,煤电装机比重由2015年的59%下降至49%,非化石能源装机占比由26%提高至34%;在该电源方案下,广东无调峰缺口;煤电利用小时数明显下降[6-7]。

表1 车辆的初始参数

我们按油气弹簧和橡胶弹簧在平衡位置各自承受50%的载荷来计算其在平衡位置的刚度,以便于橡胶弹簧的选型和油气弹簧结构的初步设计。经过(4)式计算,在平衡位置总刚度为3508.065 N/mm,橡胶弹簧和油气弹簧各自刚度为1754.0325 N/mm。

(4)

其中,Kf为在平衡位置处的刚度,Ff为承受的载荷。

1.3 橡胶弹簧的选型

根据上文计算的橡胶弹簧在平衡位置的刚度,我们选取与目标刚度接近的橡胶弹簧。橡胶弹簧实验数值如表2所示。

表2 橡胶弹簧受力变形参数

根据参考文献[5],阻尼取定值为814 N·s/m。

1.4 油气弹簧结构设计

本文采用单气室的油气弹簧,油气弹簧结构原理简图如图1所示。

根据平衡位置目标刚度,油气弹簧的初始设计参数如表3所示。

2 复合悬架模型建立

2.1 数学模型的建立

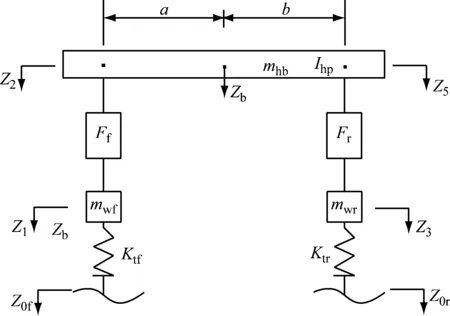

车辆模型建立的越和实际情况接近,越能反应真车的行驶状况。但是建立的模型过于复杂会给建模带来较大难度,仿真时间也会较长。本文采用的是四自由度半车模型,半车模型把车身看成一个刚体,具有车身的垂直和俯仰两个自由度和前后轴的垂向跳动两个自由度,半车模型仿真结果具有一定的代表性。

半车模型建立做以下假设:

1)油气弹簧和橡胶弹簧上面的车身以及其他零部件看作刚体;

2)轮胎只考虑刚度不考虑阻尼;

3)橡胶弹簧阻尼不变;

4)忽略系统其他振动,如发动机振动等。

根据以上假设建立车辆的半车模型如图2所示。

对应相应数学模型如下:

(5)

(6)

(7)

(8)

图1 单气室油气弹簧结构原理图

表3 油气弹簧的初始参数

图2 半车模型

其中mhb为半个车身的质量,Ihp为半个车身的转动惯量,Ktf和Ktr分别为前后轮胎的刚度,zof和zor分别为前后轮经过路面的下降的高度,z1,z3分别为前后轴下降的高度,z2和z4分别为前后车身下降的高度,mwf和mwr分别为前后轮非簧载质量,a和b为车身质心至前轴和后轴距离。

Ff和Fr分别为并联的两个弹簧在前轴和后轴处产生的力,具体表达式为:

(9)

(10)

其中Kxj和Kyq分别为橡胶弹簧和油气弹簧的刚度,Cxj和Cyq分别为橡胶弹簧和油气弹簧的阻尼系数。

橡胶弹簧刚度和阻尼系数是呈现非线性变化的,本文采用的是利用实验数据和Matlab的拟合功能对其刚度进行拟合,阻尼定为定值814 N·s/m。

油气弹簧的刚度数学表达式如公式(11)所示。

(11)

其中Fs为弹性力也就是单轮的簧载质量,S为活塞位移,Pj为初始气室压力,Ag为活塞杆横截面积,Lq为初始气柱高度,m为气体多变指数。

油气弹簧的阻尼力数学表达式如公式(12)所示。

(12)

(13)

式中,F为阻尼力,ρ为油液密度,A0为环形腔面积,An为阻尼孔面积,Ad为单向阀面积,Cd为单向阀流量系数,Cq为小孔流量系数,v为活塞杆与钢筒相对速度。

2.2 Simulink模型建立

2.2.1 路面输入模型的建立

本文采用的是滤波白噪声法,模型如下:

(14)

其中,zgt为路面垂直位移;f0为下截止频率,取值范围可在0.01 Hz附近;G0为路面不平度系数;u为车速;w(t)为均值为0,强度为1的白噪声[6]。

本文模拟的是B级路面,车速为20 km/h的情况,在simulink中建立模型如图3所示。

图3 路面输入模型simulink建模

其中前后轮的延迟用Transport Delay模块来实现,延迟时间为前后轮间距与车速的比值,本文为0.575 s。

2.2.2 半车模型的建立

根据半车模型的数学模型搭建了其在simulink中的仿真模型,如图4所示。主要有输入模块,计算模块和输出模块组成。输入是由路面输入和要优化的两个参数组成;计算模块由积分、比例系数等组成;输出模块利用To Workspace输出车辆质心加速度。

图4 半车模型的simulink建模

3 复合悬架优化

上文确定了橡胶弹簧和油气弹簧的初步选型,为了使车辆的平顺性达到最优,我们对悬架参数进行优化。对于一些非线性、多模型的优化问题,遗传算法可以较为方便的得到结果因此,本文选用遗传算法对悬架参数进行优化。

3.1 目标函数的确定

车辆的平顺性好坏评价标准非常重要的一条就是车身质心处加速度均方根值aw,本文选用aw作为目标函数,aw越小,车辆的平顺性就越好,即:

min(aw)

(15)

其中w(f)为频率加权函数,Ga(f)为加速度时间历程a(t)的功率谱密度函数Ga(f),f为频率。w(f)由函数曲线渐进逼近,由以下公式近似表示:

(16)

3.2 优化变量

由于橡胶弹簧已经选型而且没有明确的计算刚度和阻尼的公式,在本文中我们优化油气弹簧的气室直径d和初始气柱高度L这两个变量。即

X=[d,L]

(17)

其中变量气室直径d的取值范围定为(120,140);初始气柱高度L取值范围定为(70,90)。

3.3 约束条件

考虑到车辆行驶的安全性和实际行驶工况,本文采用以下三个约束条件:

(1)悬架偏频约束:由于悬架偏频对汽车平顺性有很大影响,针对本文中的车辆,前后悬架偏频应该满足:

(18)

(19)

其中,ff和fr分别为前后悬架偏频;Mf和Mr分别为前后悬架的簧上质量;kf和kr分别为前后悬架的刚度。

(2)轮胎动载荷系数约束:为了防止车辆在行驶时车轮拖离地面发生危险的情况出现,车轮动载荷系数均方根值σi应该满足:

(20)

(3)悬架动行程约束:为了避免车辆在行驶过程当中撞击限位块,悬架动行程lz12应该满足:

lz12=|z1-z2|≤0.09 m

(20)

3.4 优化模型建立

本文采用编写m文件与建立的Simulink半车模型联合仿真的方法,在m文件中通过指令实现与Simulink的输入输出进行实时传递。遗传算法的各个控制参数如下:

进化代数M为200代,种群规模N=200,交叉概率0.6,变异概率0.1。

4 结果分析

通过遗传算法迭代,整体平均适应度趋于稳定,优化结果如表4、表5所示。

表4 优化变量优化前后对比

表5 优化前后目标函数值对比

由表4可知,优化变量活塞直径d变化较大,而优化变量初始气柱高度L变化较小。表明我们选取的初始气柱高度比较准确,基本达到最优,而活塞直径的选取有所偏差。根据表5可知,优化后的车辆底盘质心垂直加速度均方根值比优化前改善了7.30%,根据参考文献[6]可知,当加速度均方根值<0.315(m·s2)时,人的主观感觉为没有不舒适,平顺性很好。

表6 原悬架与复合悬架对比

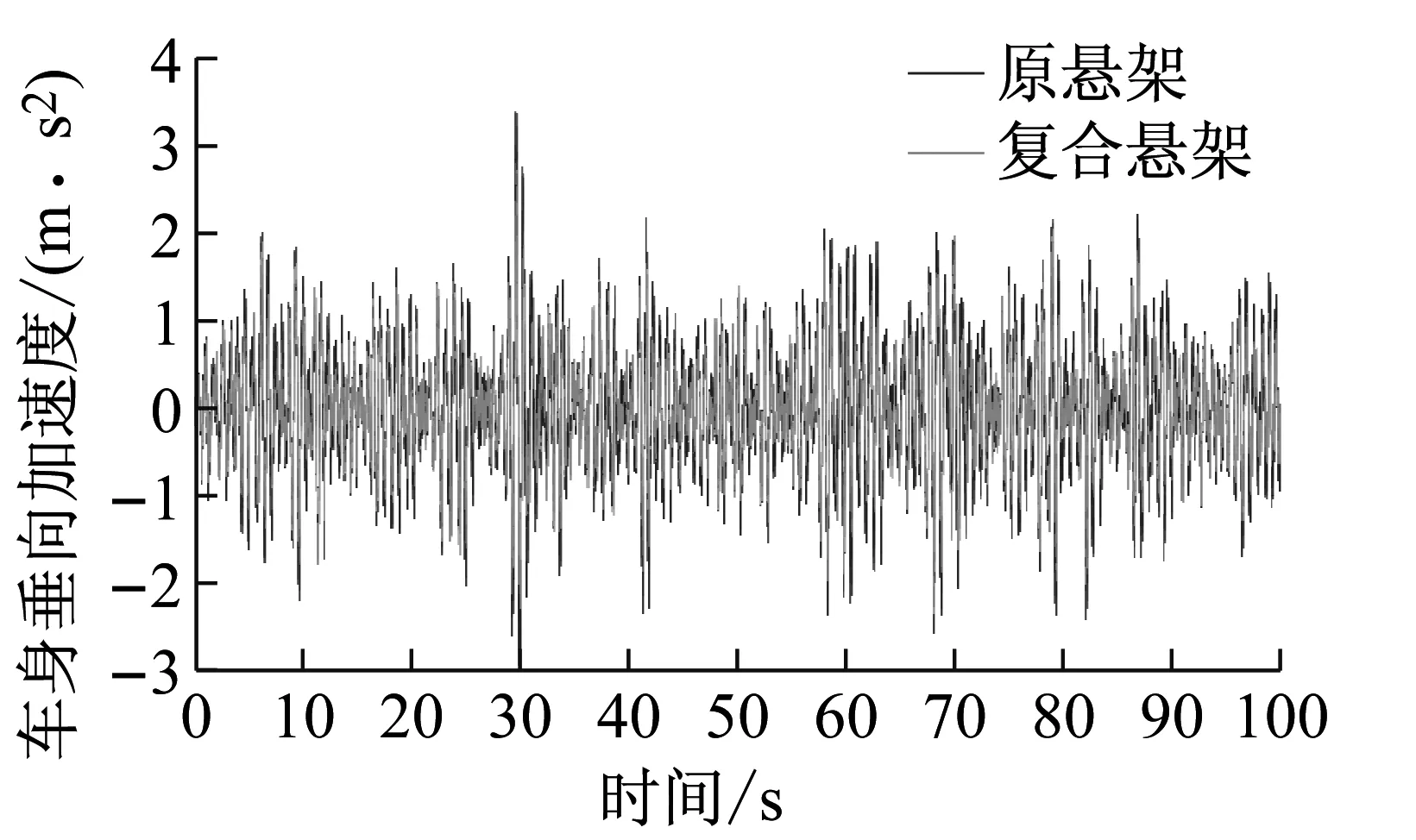

由表6可知,对于原悬架和复合悬架来说,满载时的平顺性都要比空载时好,参考公式(1),这是由于在刚度c不改变的情况下,随着单轮簧载质量m的增加,悬架的偏频n减小,平顺性就会变好。图5为原悬架与复合悬架车身垂向加速度对比,我们可以看出复合悬架的平顺性要比原悬架好,这是因为原悬架是由单一的橡胶弹簧组成,非线性特性是一定的,我们通过优化油气弹簧的参数来优化整个悬架的刚度,从而使刚度非线性从平顺性角度发挥到最好。

图5 原悬架与复合悬架车身垂向加速度对比

5 结论

本文先根据电驱动自主导航集装箱转运车(AGV)的具体参数对并联复合悬架的橡胶弹簧和油气弹簧进行了初步选型,然后在MATLAB/Simulink中建立了车辆的半车模型,并通过遗传算法对油气弹簧的气室直径和初始气柱高度进行优化。结果表明,复合悬架在满足车辆顶升功能的基础上也能够满足平顺性要求,并且平顺性比之前有所改善。本文针对的是特定的一款AVG的悬架,对于其他车辆并联的复合悬架,都可以按照本文中的内容先初步选型,再建立其数学模型,最后利用遗传算法进行优化来设计。为并联复合悬架的选型、设计和优化提供了一定的理论基础和实践经验。

[1] 王勋,高虎成,李成. 橡胶悬架与钢板弹簧悬架的平顺性对比分析[J]. 工程机械,2014,(6):14-20.

[2] 杨波. 越野车辆油气悬架动力学建模仿真与试验研究[D]. 北京理工大学,2006.

[3] 陈思忠,杨波,杨林等. 非线性复合式悬架系统设计[J]. 北京理工大学学报,2007,(5):399-402.

[4] 周长城,汽车悬架设计及理论[M],北京. 北京大学出版社,2011第一版。

[5] 汽车工程手册编辑委员会. 汽车工程手册设计篇. 北京:人民交通出版社, 2001(第1版):782-849.

[6] 喻凡,林逸. 汽车系统动力学[M]. 北京.机械工业出版社. 2016.9:162-168.