甘蔗收割机配对刀片相对位置对切口的影响

周金伟,刘庆庭,武 涛,赖 琪,罗菊川

(华南农业大学 南方农业机械与装备关键技术教育部重点实验室/工程学院,广州 510642)

0 引言

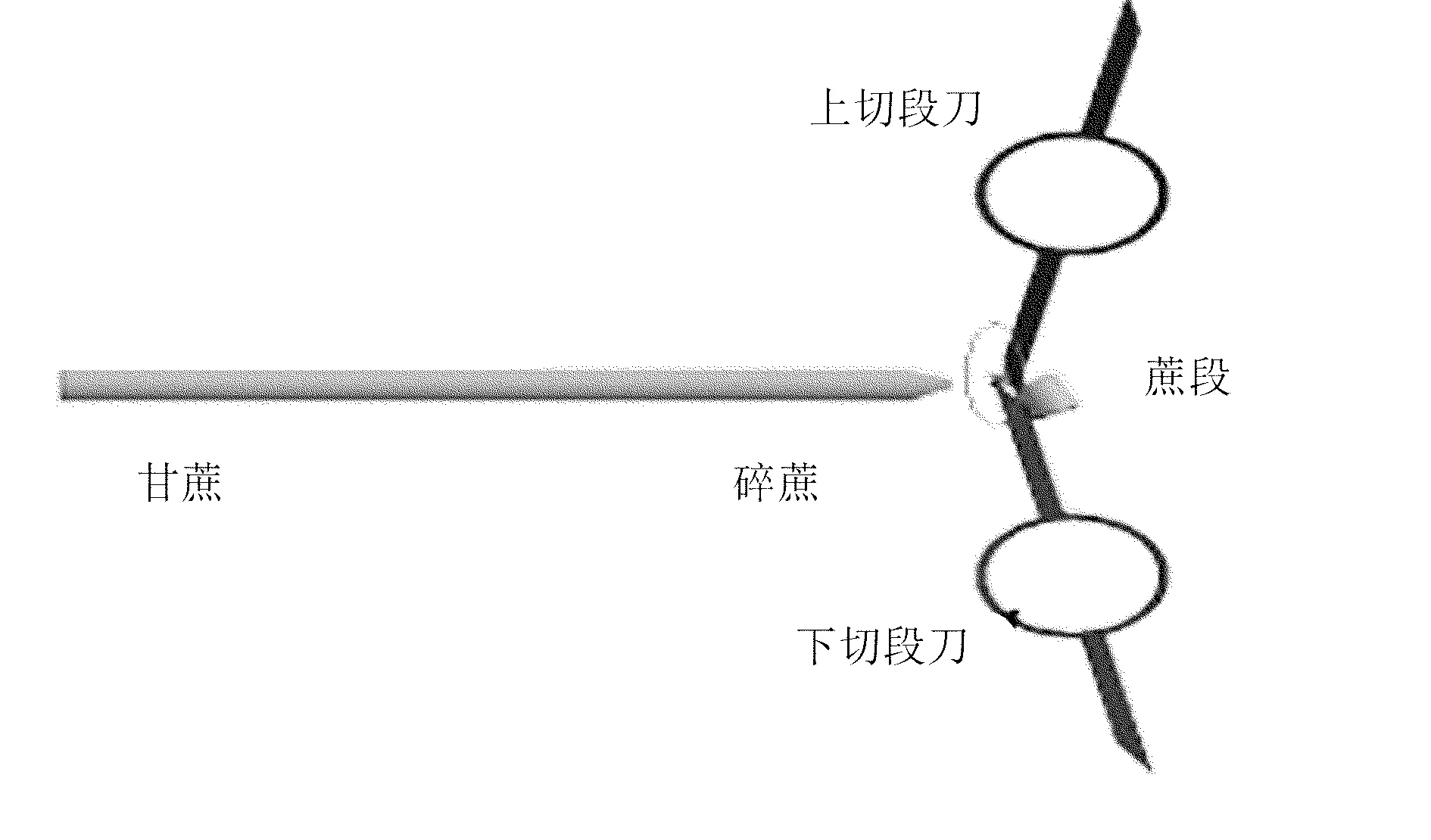

切段式甘蔗收割机通过切段刀辊将甘蔗切成一定长度的蔗段。目前,甘蔗收割机的切段刀辊普遍采用矩形光刃刀片,上下刀辊同步反向转动,安装在上下刀辊上的刀片数量相同,且相互匹配。刀辊转动过程中,上下刀辊上相互匹配的刀片将从其中间通过对甘蔗进行切断。切段刀辊切割甘蔗过程中出现的甘蔗碎屑和切口爆裂等问题,会造成甘蔗质量损失、蔗汁流失和产生较多的葡聚糖,增加甘蔗收获田间损失和制糖成本。国内在甘蔗切割理论方面的研究主要集中在甘蔗的根切器[1-10],对切段刀辊的研究比较少。滚筒式切碎器理论主要集中在铡草机和玉米秸秆切断粉碎方面[11-16],不适用于对蔗段质量有较高要求的甘蔗收割机上。周勇等测试了一款甘蔗收割机的蔗段的合格率为94.55%[17],但在作业现场也常见到蔗段切口大量严重破损的情况。因此,如何得到稳定的蔗段刀口质量,成为国产甘蔗收割机亟需解决的问题。

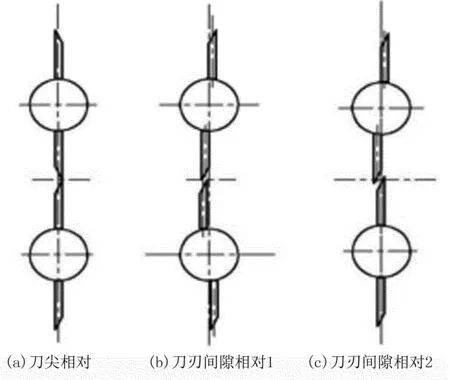

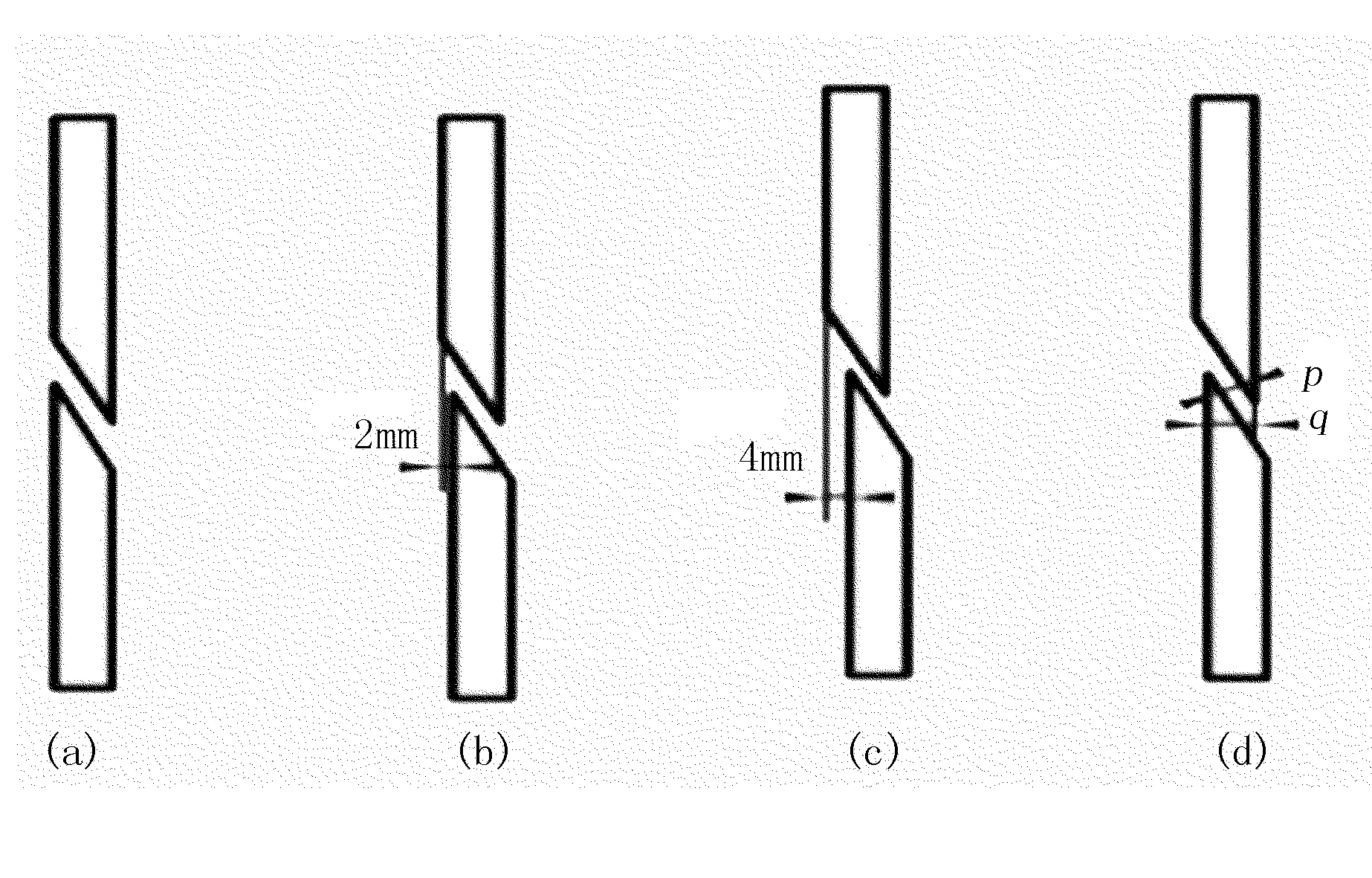

定义配对刀片在刀背上下刀辊中心面垂直并且刃口相向时为刀片初始安装位置,定义配对刀片处于初始位置时配对刀片刀背之间的距离为刃口间距。根据初始位置时上下刀片的相对位置,可以分为配对刀片刀尖相对安装和刃口斜面相向安装两种方式,如图1所示[18]。刀尖相对时,滚筒中心线和上下切段刀中心面在一个平面,刃口斜面相向形式的滚筒中心线与上下切段刀片中心面不在一个平面。目前,凯斯、约翰迪尔和国内收割机均采用刀刃间隙相对安装。

图1 切段刀辊刀片安装方式

HN4GDL-91切段式甘蔗收割机采用配对刀片刃口斜面相向安装方式。冯家模通过运动仿真分析得出结论:配对刀片在初始安装位置的刃口斜面间距为2 mm时,有利于防止切段刀片钝化和提高蔗段切口质量[19]。在调试配对刀片初始安装位置时发现:在刃口斜面间距一定的情况下,刃口间距对切断甘蔗过程中碎屑的产生和蔗段切口端面轴线方向的高度差具有较大影响。本文以团队设计的4GDL-132型切段式联合甘蔗收割机的切段刀辊为研究对象,仿真与试验分析刀片切入甘蔗过程,揭示刃口间距对碎屑与切口端面轴向高度差的影响,为收割机配对刀片调试提供理论依据。

1 试验材料与方法

1.1 甘蔗

试验中的甘蔗为广前糖厂发展有限公司种植的粤糖-128。采样时间为2017年1月18日,采样后2天内完成试验,试验时去除甘蔗叶。

1.2 切段刀辊

以团队设计的4GDL-132型甘蔗收割机的切段刀辊为研究对象。该切段刀辊主要由上下切段刀辊、飞轮、传动齿轮和机架等组成,刀辊中心距250 mm,每个刀辊上安排2把刀片,如图2(a)所示。刀片通过螺栓与刀片安装板相连接,并可通过调整刀片与安装板之间的垫板调节配对刀片刃口线之间的距离。刀片上的安装孔为长孔,用来调整刀片径向安装位置,刀片厚度10mm、长75mm、宽158 mm,刃口斜角25°,如图2(b)和图2(c)所示。

1.上切段刀辊 2.下切段刀辊 3.上滚筒齿轮 4.下滚筒齿轮 5.动力轴齿轮 6.飞轮 7.机架图2 切段刀辊结构参数

本实验室目前研制的切段式联合甘蔗收割机切段机构安装位置在一级输送滚筒后和二级输送装置前,故设计尺寸应配合相应的位置。切段机构主要由上切段刀辊、下切段刀辊、上滚筒齿轮、下滚筒齿轮、动力轴齿轮、飞轮及机架等组成。收割机上,液压马达驱动动力轴,通过动力轴齿轮、上滚筒齿轮及下滚筒齿轮传递转速和扭矩。

1.3 切割过程仿真分析软件与方法

用PROE5.0生成简洁模型的装配体模型(见图3),另存为.SAT格式的文件,导入HYPERMESH进行网格划分与加载,生成k文件;然后,导入ANSYS进行运行,以切段效果的主要评价指标刀刃间距为变量,仿真甘蔗切割过程。

图3 甘蔗切割模型图

简化甘蔗模型为圆柱体,根据试验中所用甘蔗测得的平均直径值,设定甘蔗模型直径为21 mm、蔗皮厚度0.8mm、蔗芯直径19.4mm。定义蔗皮为复合材料模型,选用22号材料,纵向抗拉强度7MPa,横向抗拉强度1.34MPa[5]。蔗芯选用3材料,定义切段刀为刚体模型,选用20号材料。蔗皮与蔗芯之间采用共节点联接。刀片厚度10mm,刀尖角度25°,刀辊中心距250mm。模型材料参数如表1所示[7]。采用6面体实体单元,单元尺寸为1。

定义4组接触:上刀片与甘蔗表片的接触,上刀片与蔗芯的接触,下刀片与甘蔗表片的接触,下刀片与蔗芯的接触。根据马达额定转速的80%,利用关键字*BOUNDARY_PRESCRIBED_MOTION_RIGID来设定上、下刀辊的转速为400r/min(即41.86rad/s)。用ANSYS求解k文件得到d3plot文件,仿真时间为0.02s。

1.4 切割试验与高速摄影设备与方法

1.4.1试验设备

高速相机设备为美国Vision Research生产的Phantom M310,配备了带有千兆网卡的笔记本计算机,高速相机通过网线将拍摄的图像传输到计算机保存。试验采用的拍摄速率为1 280×800分辨率下2 000fps。其他设备有:游标卡尺,角度测量仪,卷尺,电子手提秤(型号为WH-A,精度为5 g),相机CANON E505。

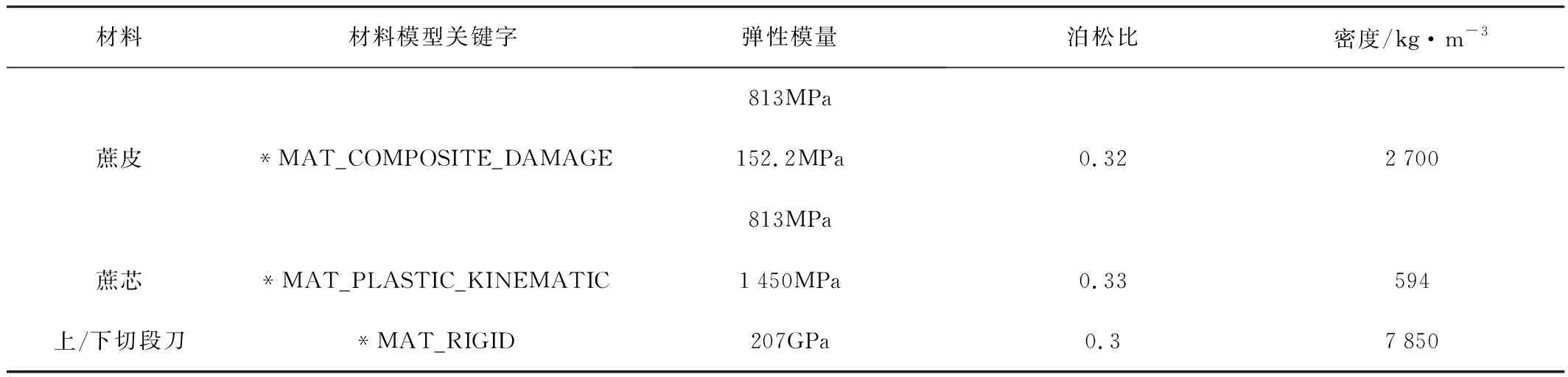

表1 模型材料参数

1.4.2试验方法

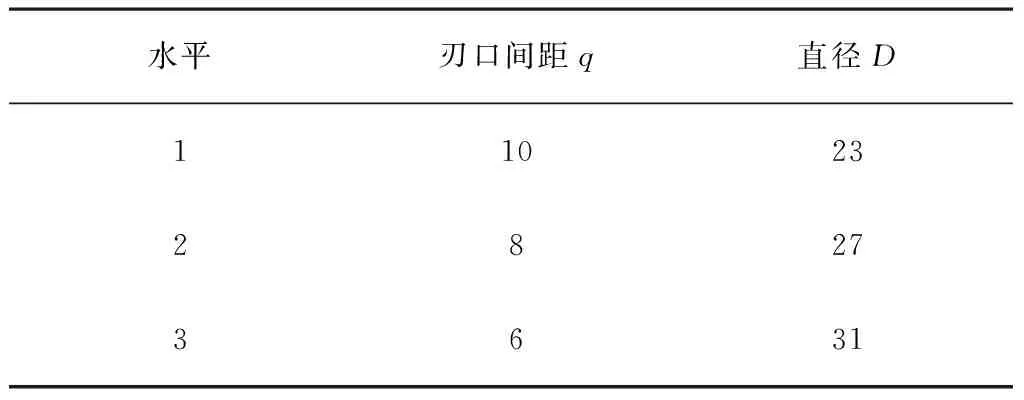

试验因素与水平如表2所示。

表2试验因素与水平

Table 2Experimental factors and levels mm

水平刃口间距q直径D1102328273631

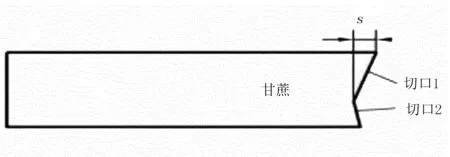

甘蔗单位切口损失的质量代表着切断甘蔗过程中产生的损失,切口端面轴向高度差代表着切口的大小,选用单位切口损失和切口端面轴向高度差作为试验指标来综合评价切口质量。切口端面高度差s如图4所示。s用游标卡尺测量,测量精度为0.02 mm。

图4 切口端面轴向高度差示意图

试验指标中,单位切口损失量和切口端面轴向高度差数值越小越好,主要考虑单位切口损失量,其次是切口端面轴向高度差。通过调整下刀辊中心位置和刀片长度可以得到不同的刃口间距,如图5所示。在图5(d)中:p为刃口斜面间距,q为刃口间距。选取p=2mm时,以刃口间距q为试验因素,q值取10、8、6mm等3个水平;将试验用甘蔗根据平均直径大小分为3组;试验研究刃口间距和甘蔗直径两个因素下的甘蔗切割过程,每个处理重复30次。切割后将甘蔗段收集在一起,去除掉切割过程中产生的碎渣,测量切割前整秆甘蔗的质量和切割后蔗段质量,质量差除以切口数即为单位切口损失,即

其中,t为单位切口损失量(g);mt为切割前甘蔗质量(g);mo为切割后甘蔗质量(g)。

图5 刃口间距示意图

2 试验结果

2.1 切割过程仿真分析结果

观察切割区域甘蔗的变化情况可知:这种形式的对刀方式在切割过程中会有蔗屑产生,如图6所示。蔗屑产生区域为刀面相对的非接触区域,如图7所示。由图7可以看出:线1、线3为上刀运动在甘蔗上留下的痕迹,线2为下刀运动在甘蔗上留下的痕迹,斜线1、2、3在甘蔗中间某部位汇于一点;开始切割时,配对刀片在轴向有一个位移差,即线2和线3之间的甘蔗是两个刀口切出来的碎蔗,然后在运动过程中被挤压,所以甘蔗在切割过程中会有质量损失。删除单元的质量即为切割仿真甘蔗的损失质量,得到刀刃间距为10、8、6mm时的单个切口损失量分别为12.4、11.2、10.7g,甘蔗损失质量依次减小。

图6 蔗屑示意图Fig.6 Cane chips

图7 蔗屑区域示意图

2.2 高速摄影结果

高速摄影图像如图8所示。由图8可以看出:根据两把切段刀在切段过程中不同的作用可将甘蔗切段过程分为刀刃夹紧甘蔗、动刀定刀切割甘蔗、双动刀切割甘蔗及双刀挤压碎蔗4个阶段。在刀刃夹紧甘蔗的过程中,两刀刃径向距离在减少,当数值等于甘蔗直径时,两刀刃夹紧甘蔗准备切割,如图8(a)所示。在这个过程中,甘蔗接触处无蔗汁溅出,说明上、下切段刀不起切割作用。在动刀定刀切割甘蔗的过程中,下切段刀片起定刀固定甘蔗作用,上切段刀片起动刀切割甘蔗作用,如图8(b)所示。在这个过程中,上切段刀片刃口处见到蔗汁溅出,且刃线在与接触甘蔗处有截止,刃线与上切段刀片、甘蔗表面交线有明显差异,说明上刀片切入;下切段刀片无此现象,说明下切段刀片没有切割。 在双动刀切割甘蔗的过程中,上、下切段刀片都起动刀切割作用,如图8(c)所示。在这个过程中,上、下切段刀片刃口处都见到蔗汁溅出,且刃线在与接触甘蔗处都有截止,刃线与上切段刀片、甘蔗表面交线都有明显差异,说明上、下切段刀片都在切割。甘蔗被切段后,双刀挤压碎蔗会产生大量蔗屑,如图8(d)所示。在这个过程中,上、下切段刀片没有起到切割和固定的作用。

图8 高速摄影

2.3 切段效果试验结果

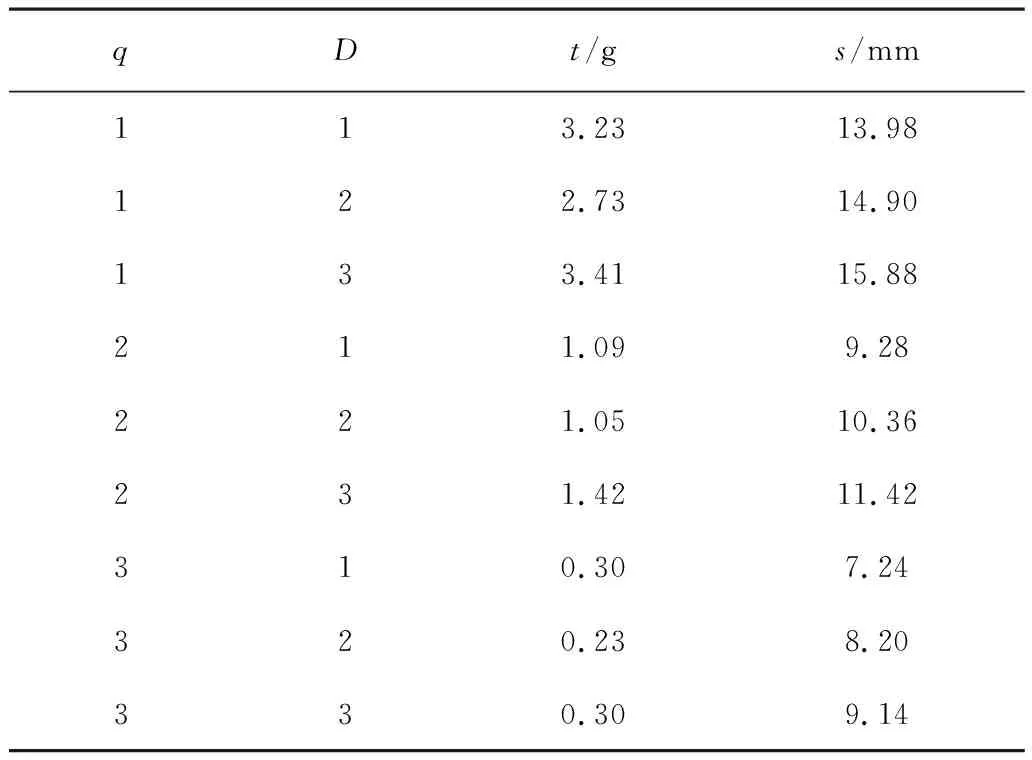

刃口间距和甘蔗直径对单位切口损失量和甘蔗切口端面轴向高度差影响的试验结果如表3所示。

表3 试验结果

3 讨论与分析

3.1 高速摄影分析

1)在第1个阶段:下切段刀片对甘蔗有支持力上切段刀片与甘蔗不接触故不产生作用,如图9(a)所示。单把刀的受力只让甘蔗产生运动,而不会切入甘蔗,此阶段是切割的准备阶段。

2)第2个阶段:夹紧之后,上切段刀片先切入,下刀辊作用切段刀作为定刀起加持作用,并不切割甘蔗茎秆,上刀辊作用切段刀作为动刀,开始切割甘蔗茎秆如图9(b)和图9(e)所示,此阶段为正式切割阶段。按照滚筒式切碎器茎秆理论[11-12]来分析甘蔗切割可知:作用在上切段刀片单位刀刃线长度上的垂直反作用力为

其中,Δσ为甘蔗的压缩应力;E为甘蔗的弹性模量;hzg为甘蔗的切入深度;h为甘蔗的总厚度;β为切角;μz为刀面与甘蔗之间的摩擦因数;μw为甘蔗内的摩擦因数。

3)第3个阶段:下切段刀片也切入甘蔗,如图9(c)所示。随着切割的进行,切割阻力和切割力都是在增加,下刀达到切割的条件,上、下切段刀切割深度分别为h1和h2,一般h1>h2。此阶段为多余的切割阶段,因为两刀切割增加了断面面积,对后期甘蔗存放时损失率有影响,应该尽量减少此阶段的时间、初始切口端面轴向高度差、h2数值和切割区域面积。

4)第4个阶段:蔗段掉落,在两把切段刀片之间有缝隙,缝隙内会有蔗屑产生,而且还会由于缝隙截面形状的变化而受到挤压作用,如图9(d)所示。其中,碎蔗受到挤压力F1和F2而变形而成为蔗屑,此阶段是切割后阶段。分析认为:减少碎蔗可以从两个方面来解决:①在不产生干涉的情况下调节刃面平行时的距离,可以使得碎蔗厚度的减小;②减少切割区域,同时可以使得碎蔗长度减小。

图9 切段阶段

3.2 切段效果试验分析

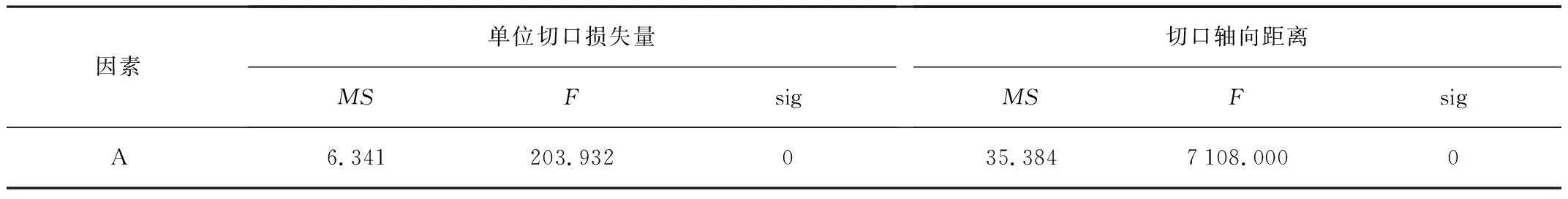

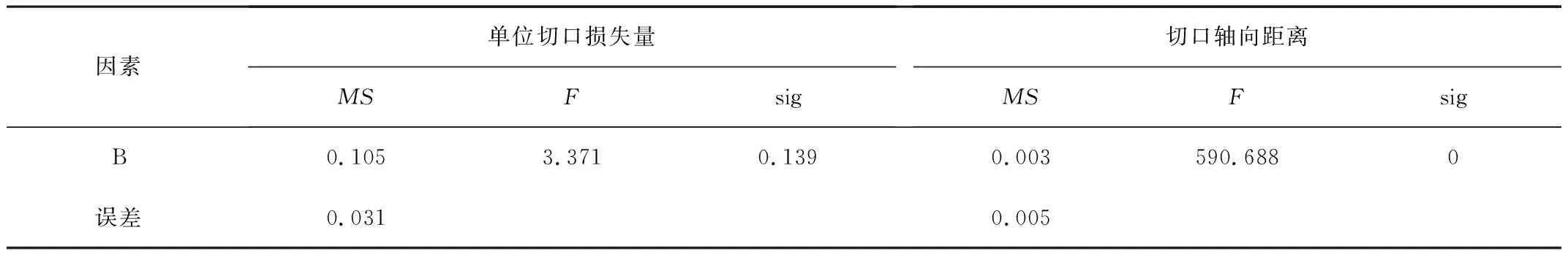

用SPSS分析试验得到MS、F、sig数据如表4所示。由表4可以看出:刃口间距对单位切口损失量和切口端面轴向高度差都有极显著的影响,甘蔗直径对切口端面轴向高度差有极显著影响,甘蔗直径对单位切口损失量没有显著性影响。

表4 试验方差分析

续表4

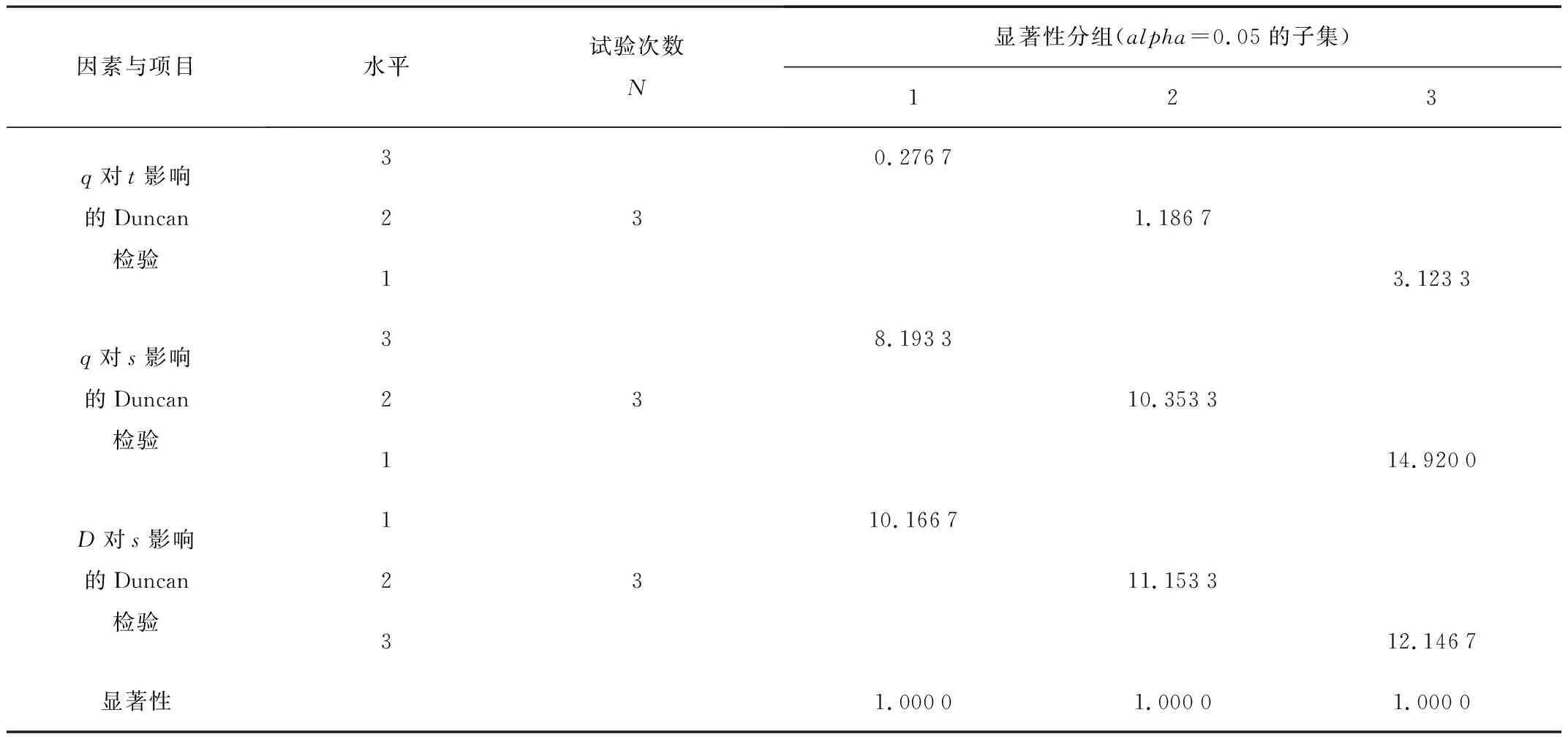

采用Duncan多重比较如表5所示。由表5可以看出:单位切口损失量t和切口端面轴向高度差s在刃口间距q的1、2、3水平之间有显著性差异。刃口间距为3水平(即刃口间距为6mm)时单位切口损失量最小,端面轴向高度差最小。切口端面轴向高度差在甘蔗直径D的1、2、3水平之间都有显著性差异。甘蔗直径D为1水平(即23mm)时切口端面轴向高度差最小。

表5 Duncan多重比较

3.3 仿真分析

仿真结果表明:在切割甘蔗的过程中,甘蔗有蔗屑损失,与高速摄影试验相符;在刃口间距为10、8、6mm时,单位切口质量损失依次减少,其变化趋势与试验结果相符。

3.4 讨论

1)高速摄影下,切段过程的4个阶段中切段刀的作用不同,第1、2个阶段为有利切割,第3、4个阶段为不利切割。

2)综合比较,刃口间距为6mm时切段效果最佳,甘蔗直径对切段效果有显著影响,故切段机构刃口间距选用6mm,有利于减少甘蔗切段环节的切割损失。

3)在切段机构的调节方面,由于上、下切段刀辊是通过刀辊一端的等速齿轮连接且刀片安装距离可调,故刀辊的调节方式为:首先调节下刀辊,平移2mm,刀辊中心距改变小于0.1mm,不影响齿轮的啮合;然后,调节刀片的伸出长度,使刀面距离为2mm。

4 结论

1)高速摄影试验分析表明:甘蔗切割分为4个过程,即刀刃夹紧甘蔗、动刀定刀切割甘蔗、双动刀切割甘蔗及双刀挤压碎蔗。第1个过程为甘蔗切割准备阶段,甘蔗受到下刀的支持力Ff;第2个阶段和第3个阶段甘蔗受到了切割力,用作用在切段刀片单位刀刃线长度上的垂直反作用力来反映;第3个阶段为多余切割阶段,一般会产生2个切口,对后续蔗段的存放时损失率有影响,故应减少这个阶段的时间,减轻这个阶段的切段效果;第4个阶段不可避免地产生的碎蔗遭到挤压力F1和F2而形成蔗屑,应该减小切段区域,减少甘蔗损失量。在切割过程中,刀刃线进入甘蔗,蔗汁溅出。

2)SPSS方差分析表明:切段机构的刃口间距为6 mm时切段效果最佳,甘蔗直径对切段效果有影响,切段效果最佳时单位切口损失量为0.23g。

在切段机构的调节方面,刃口间距调到6mm。由于上、下切段刀是通过刀辊一端的等速齿轮连接的且刀片安装距离可调,故刀辊的调节方式为:首先调节下刀辊,平移2mm,刀辊中心距改变小于0.1 mm,不影响齿轮的啮合;然后,调节刀片的伸出长度,调节距离为切段过程刀片不干涉的最短距离。切段刀片根据切段刀辊安装方式来调节:固定刀片安装在滚筒上,焊接连接,跟滚筒无相对位移;可上下调节的切段刀片安装在固定刀片上,先用调节螺栓调节切段刀片至合适的位置,然后用固定螺栓紧固切段刀片。