星上控温策略的地面模拟与验证

吴东亮,朱 琳,童叶龙,王擎宇,柳晓宁

(北京卫星环境工程研究所,北京 100094)

0 引言

航天器真空热试验是航天器研制工作中的重要步骤,有助于提高航天器在轨运行的可靠性[1-3]。一般情况下,航天器研制过程中需要经历2次重要的真空热环境试验,即初样热试验和正样热试验。航天器初样热试验通常以热控星作为试验件,重点验证热控设计的正确性并对卫星热模型进行修正,以降低卫星正样研制阶段的风险。在航天器初样研制阶段,许多星上设备尚处于设计研制阶段,无法参加试验,因此对于有高精度控温需求的星上设备的热平衡试验,验证热控指标时应采用星上控温策略。然而,目前地面的控温策略为开关控制或者周期为1 min的PID控制(调节电流或电压),与星上开关加比例控温策略(调节加热时间)差别较大,因此在真空热试验过程中需要在热控星中布置大量加热器来进行星上设备热耗及回路控温模拟,以检验航天器控温系统的设计,尤其是进行控温算法效果的验证。

航天器在轨运行有极高的温度控制要求,大多数航天器在轨采用自动温度控制系统,以便达到设备控温与省电的双赢[1]。在航天器地面真空热试验过程中,搭建一套自动控制系统来进行航天器在轨温度控制系统的模拟以及相关控温算法的验证是热试验中一项非常重要的工作内容。

针对星上控温的实际需求,本文提出了一种星上控温策略地面模拟方法,搭建航天器热试验的星上控温模拟系统,开发基于比例开关控制算法和并行驱动技术的星上控温模拟软件,并进行控温系统功能、性能验证试验与实际型号试验应用。

1 航天器在轨温度控制原理

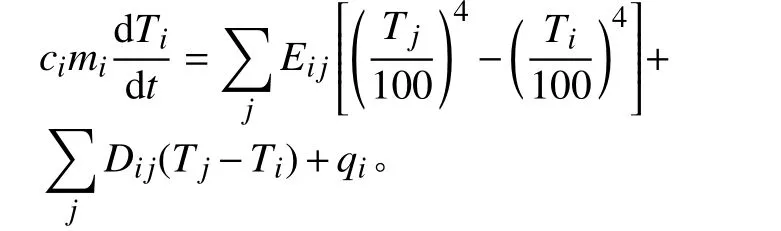

航天器在轨温度控制是指航天器发射升空后,为了使整器及星上设备维持在某一温度范围从而确保航天器在轨正常运行所采取的一系列控制策略。其具有温度控制不对称、受内外热源扰动大、系统呈非线性等特点[4]。通过节点网络法对航天器进行热分析,其节点热平衡方程[5]为

式中:ci、mi和Ti分别为节点i的比热容、质量和热力学温度;Eij和Dij分别为节点i到节点j的辐射换热系数和导热系数;qi为内外热源。方程中存在温度的4次方项[6]。

目前,航天器温度控制通常采用多级温控的策略,即先采取被动热控措施建立一级温控保障,在此基础上再通过主动热控的方式实现对被控对象的精密控温。主动热控系统一般采用电加热的闭环控制方式,系统包括加热器、控制模块和温度传感器3部分,其控制原理如图1所示[7-8],其中:Td和Tm分别为热控设定温度和测量温度;e和u分别为控制器输入和输出。

图1 主动热控系统原理Fig.1 The active thermal control system

2 星上控温策略地面实现方法

航天器在进行地面真空热试验过程中,对星上温度控制系统的模拟主要是指对主动热控部分的模拟,通过在地面搭建星上温度控制模拟系统,逼近真实在轨工况来实现航天器在轨温度控制方案的验证。

2.1 系统组成

目前,航天器进行地面真空热试验时,一般是通过程控电源阵列与数据采集仪器阵列来完成卫星热模拟与温度数据采集。本文基于现有硬件资源,根据电加热主动热控的原理,搭建了地面热试验星上控温模拟系统的硬件部分,主要包括程控电源阵列、数据采集仪器阵列、交换机、加热器、温度传感器、集中控制计算机及相关测试电缆等,如图2所示。

图2 星上控温模拟系统组成Fig.2 The compositions of the temperature control simulation system for the satellite

程控电源阵列由许多个机柜组组成,每个机柜组包含30台Agilent N5750型电源,通过2条加热电缆经法兰与星上薄膜加热器相连通形成控制回路;数据采集仪器阵列由多台Keithley 3706测量仪器组成,每台仪器包括1个3706万用表表头、5块3721多路转换开关模块及5块3721-ST接线盒,通过测量电缆经法兰与星上温度传感器相连通形成测量回路;温度传感器包括热电偶与铂电阻2部分,热电偶负责星上被测目标位置热电势的获取,铂电阻作为参考点提供热电偶温度换算基准。

集中控制计算机是系统的控制器,通过星上控温模拟软件控制程控电源输出实现对薄膜加热器加热功率的控制。星上控温模拟软件采用Agilent公司推出的虚拟仪器开发平台软件Agilent VEE图形化编程语言编写,在仪器控制方面比较灵活,提供了GPIB、RS-232、GPIO等接口仪器的I/O控制。同时,集中控制计算机上的温度数据测量程序采用基于IVI驱动的数据采集技术实现海量测温点数据的分布式快速采集,并将当前周期的实时温度作为星上控温模拟软件的输入[9-10]。

2.2 控制算法及程序设计

星上控温模拟系统采用比例控制与开关控制结合的方式进行航天器温度控制模拟,其控制模型如图3所示,其中:Tp为遥控注入目标温度;Ts为设定温度;Tm为实际测量温度。

图3 星上控温模拟系统控制模型Fig.3 The control model of the temperature control system for the satellite

系统在不改变加热电压与电流的前提下,通过控制一个循环周期内的加热时间t来完成控制任务,适合直流供电控制场合,整个过程完全由软件控制,不需要附加的硬件开销。系统的核心控制算法为:当控温点实际温度高于控温阈值上限时,不加热;低于控温阈值下限时,全周期均加热;介于控温阈值下限与上限之间时,按照计算的加热时间进行加电控制,即

式中:t0为控制周期;Tmax为控温阈值上限;Tmin为控温阈值下限;Tcurr为当前控温点实际温度;各控制回路所需施加的电流值为输入参数变量。

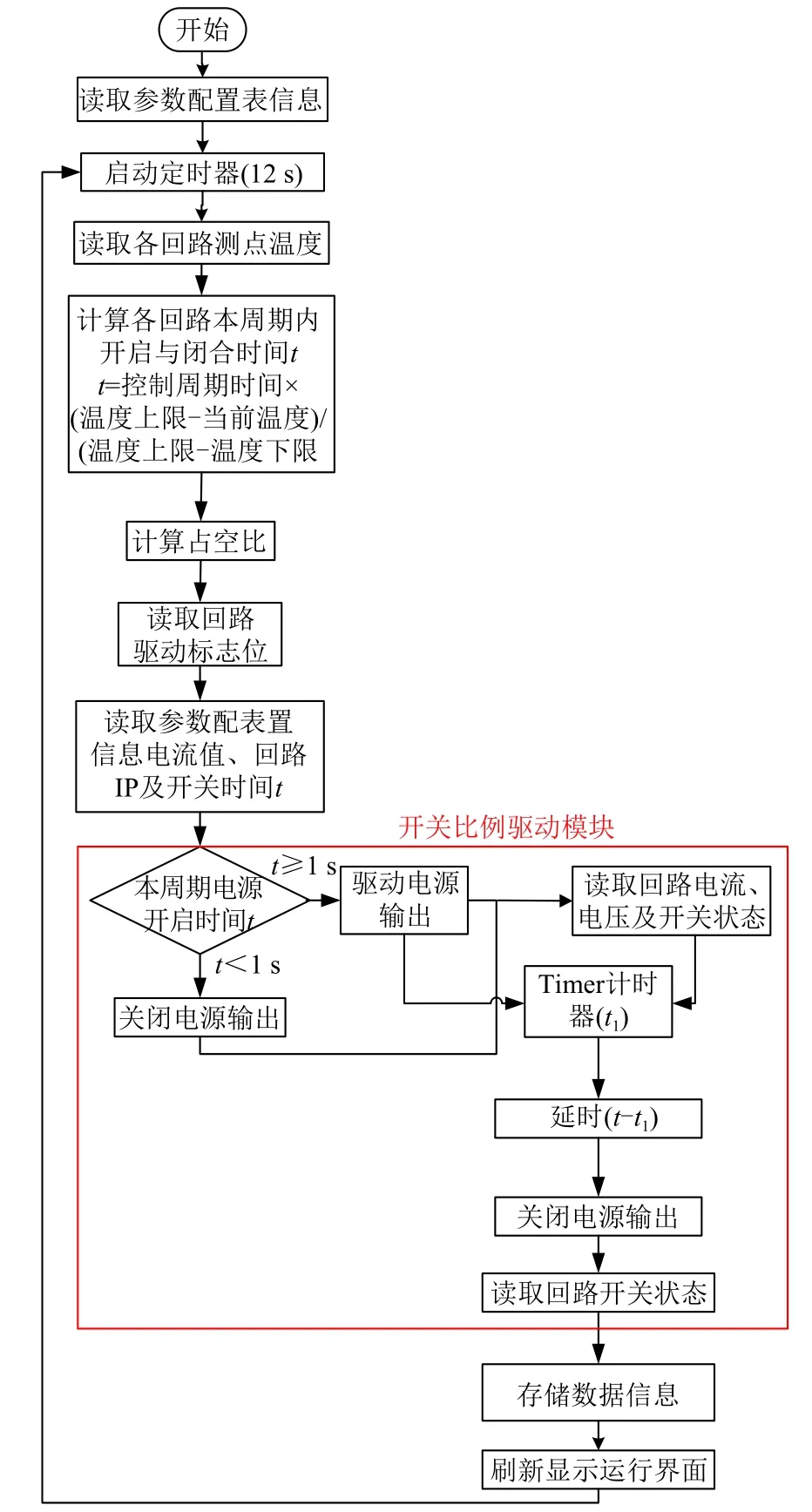

比例开关控制程序涉及4个参数的设置,它们分别是高温点温度、低温点温度、高温点电流和低温点电流。通过读取参数配置表中的参数信息,根据各控温回路当前温度计算本周期电流输出时间、占空比,驱动电源输出,测试回路电流、电压及开关状态,进行星上温度模拟控制。比例开关算法程序流程如图4所示。

图4 比例开关算法程序流程Fig.4 The program flow chart of proportional switch algorithm

2.3 并行驱动模块设计

星上控温模拟系统供电采用恒流源,控制周期设计为 12 s,单个控温时间片为 1 s,即每个控温周期包括12个控温时间片,单个控温时间片内为固定加热电流或不加热。试验过程中对控温周期和控温时间片进行调整。由于控温回路数较多,须采用并行驱动技术来减少电源驱动时间,实现上述控温周期及时间要求。

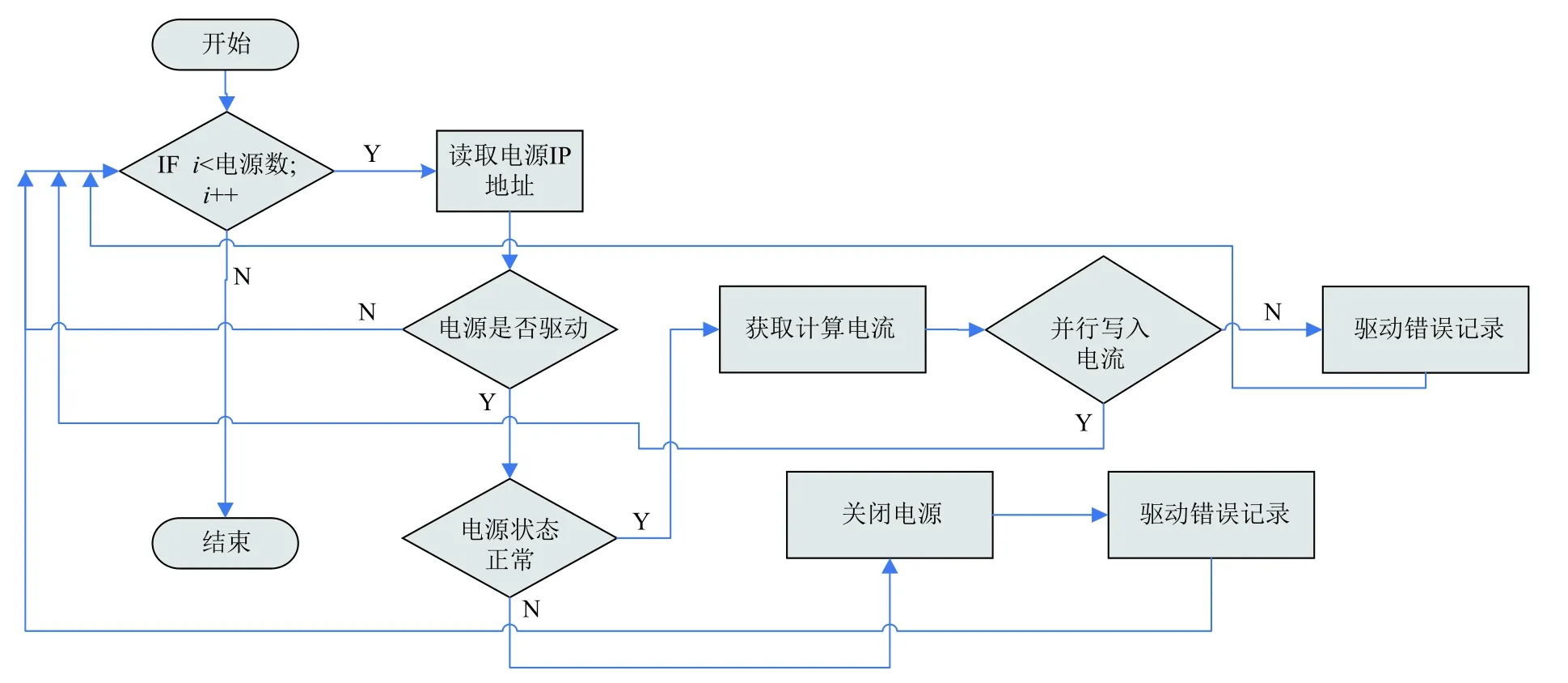

电源并行驱动是利用操作系统的多线程处理机制实现同一时刻对多台电源进行操作的方法和技术。多线程结构让电源并行驱动任务由多个线程来执行,即在驱动多台电源时,创建多个不同的线程同时执行电源驱动操作。电源并行驱动主程序实施分为4步(如图5所示)。

图5 电源并行驱动控制主程序流程Fig.5 The main program flow chart of parallel drive control for power supply

第1步,创建4种驱动模式标志位,并行驱动电源子模块可根据该标志位选取不同的指令驱动电源;第2步,读取配置参数模块,获取控制程序配置文件中的一些必要参数,如电源数量、IP地址、电源状态等,这些参数在后面的子模块中会被使用;第3步,电源驱动分组,根据已确定好的线程数对电源进行分组驱动,分组数=电源总台数/线程数;第4步,分组调用并行驱动电源模块驱动电源。

在并行驱动电源模块中,根据电源操作的要求划分为3种驱动模式,每种模式会根据不同的参数条件进行电源并行驱动,其先后顺序为:电源诊断—写入电流/电压—读取电流/电压。这3种电源操作模式与各自的参数条件组成了程序的3个功能模块,分别为电源并行诊断模块、并行写入电流/电压模块和并行读取电流/电压值模块。

电源并行诊断模块的主要功能是:对将要写入电流/电压的电源进行驱动前的诊断,如果某台电源的诊断结果为错误,则将电源状态标志位置“0”并在写入电流/电压操作时屏蔽该台电源;如果诊断结果为正常,则将电源状态标志位置“1”并可进行正常的写入电流/电压操作。电源并行诊断模块程序流程如图6所示。

图6 电源并行诊断模块程序流程Fig.6 The flow chart of parallel diagnostic module

并行写入电流/电压模块的主要功能是:将控制程序计算后的电流并行发送给电源,根据驱动反馈信息判读写入电流/电压是否异常,并在相应的错误记录变量中做出标记。并行写入电流块程序流程如图7所示。

并行读取电流/电压值模块包含2个功能、代码相似的模块,其作用是读取实际控制回路中的电流、电压值,为控制程序中的超差、断路、短路等检测报警提供依据。在该模块中,根据之前的判断和写入2个操作步骤提供的参数对电源并行发送测量指令,并将测得的数据保存到相应的变量中。并行读取电流/电压值模块程序流程如图8所示。

图7 并行写入电流模块程序流程Fig.7 The flow chart of parallel write current module

图8 并行读取电流/电压值模块程序流程Fig.8 The flow chart of parallel read current and voltage module

3 系统测试及试验应用

3.1 系统测试

第2章所述的控温系统将在航天器热试验中用于模拟星上控温,涉及热试验产品的安全,因此需对该系统进行测试来验证其控温效果。测试主要包括:电源驱动测试;系统的功能测试;系统的稳定性测试。

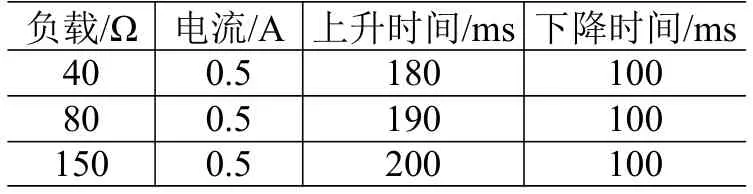

电源驱动测试主要指电源输出、关闭响应速度及时间测试,测试采用XG850电源,负载分别采用阻值为40、80、150 Ω的加热片。测试结果如表1所示。

表1 电源触发响应时间Table 1 Power trigger response schedule

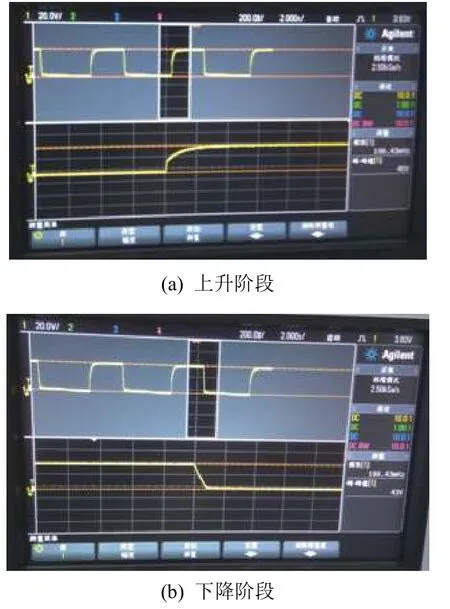

图9所示为负载 150 Ω、电流 0.5 A 时,在示波器上显示的电源触发响应上升及下降波形图,可以看出,电源触发响应上升阶段与下降阶段的差值在0.1 s以内,满足单个控温时间片为1 s的控制要求。

图9 电源触发响应上升及下降阶段波形Fig.9 The rise and fall waveforms of power trigger response

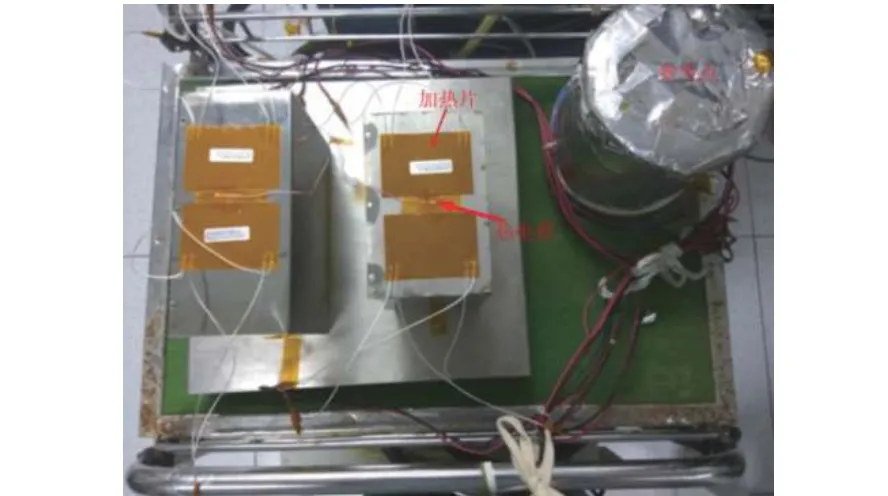

系统的功能测试主要是系统联调及算法控温测试,首先搭建系统测试环境如图10所示,采用2个铝合金壳体作为被控对象,在每个壳体上分别粘贴2个阻值为60 Ω的加热片及测温热电偶,系统测控周期为12 s,环境温度维持在22 ℃左右。在此测试系统下验证系统控制的模式和功能。

图10 测试系统环境Fig.10 The environment of the test system

将温度阈值设置为[25,27]℃,加热回路1和回路2的电流均设定为0.25 A,对应的温度测点为测点1和测点2。启动比例开关温度控制程序对铝合金壳体进行控温,控温过程中的温度数据曲线与加热回路电流曲线分别如图11和图12所示,可以看到,系统控温起始超调量小于1.25 ℃,2 min内稳定于控温区间,满足控温要求。

2个铝合金壳体的质量为500和1300 g,分别对应加热回路1(测点1)和加热回路2(测点2),在加热功率及材料相同的条件下,由于测点2所在的铝合金壳体质量较大,所以测点2的反应较测点1缓慢,温度变化滞后,超调量大。

系统的稳定性测试采用设置多个温度阈值区间对铝合金壳体进行控温,连续运行时间超过100 h。测试期间整个控温系统运行正常,满足稳定性要求。

图11 系统测试温度数据曲线Fig.11 The temperature data curve in the system tests

图12 系统测试加热回路电流曲线Fig.12 The heating circuit current curve in the system tests

3.2 试验应用

在某型号整星真空热试验过程中,对该星上控温模拟系统进行了实际应用,在整个试验测试过程中,系统无故障稳定运行20天以上,同一工况模式控制回路数大于50,工况稳定后温度控制误差小于±0.3 ℃。表2和图13分别为其中15路星上控温回路配置及实际控制效果。

表2 某卫星热试验星上控温回路配置Table 2 The temperature control circuit configuration for a satellite in thermal test

图13 某卫星热试验星上控温曲线Fig.13 The temperature curve for a satellite in thermal test

4 结束语

本文设计了一套适用于航天器热试验的星上控温模拟系统,采用比例开关控温算法开发了星上热模拟控制软件,基于程控电源并行驱动技术实现了航天器地面热试验星上多路热模拟回路的精确控温,通过系统测试验证了比例开关控温算法对于星上控温回路的应用效果,满足了航天产品在轨温度控制算法的适用性与精度要求。后续可根据星上比例开关算法实际使用的控制参数对本系统进行调整来提高系统验证精度;对于星上其他类型的控温算法也可以通过本系统进行地面验证,只需要对控温软件里的算法部分做适应性修改即可。

[1]GILMORE D G.Satellite thermal control handbook[G].EI Segundo:The Aerospace Corporation Press,1994:639-666

[2]范含林,文耀普.航天器热平衡试验技术综述[J].航天器环境工程,2007,24(2):63-68 FAN H L,WEN Y P.Research on the thermal balance test for spacecraft[J].Spacecraft Environment Engineering,2007,24(2):63-68

[3]黄本诚,马有礼.航天器空间环境试验技术[M].北京:国防工业出版社,2002:1-30

[4]李晓帆,姚根和.高精度温度控制技术[J].怀化学院学报,2007,26(5):47-51 LI X F,YAO G H.A control technology of temperature for severe precision[J].Journal of Huaihua University,2007,26(5):47-51

[5]侯增祺,胡金刚.航天器热控制技术——原理及应用[M].北京:中国科学技术出版社,2007:125-129

[6]童叶龙,李国强,余雷,等.PI控制在空间相机精密控温上的应用[J].航天返回与遥感,2012,33(4):42-49 TONG Y L,LI G Q,YU L,et al.Application of PI control in space camera ’s thermal control system[J].Spacecraft Recovery & Remote Sensing,2012,33(4):42-49

[7]童叶龙,李国强,耿利寅.航天器精密控温技术研究现状[J].航天返回与遥感,2016,37(2):1-8 TONG Y L,LI G Q,GENG L Y.A review on precise temperature control technology for spacecraft[J].Spacecraft Recovery & Remote Sensing,2016,37(2):1-8

[8]闵桂荣.卫星热控制技术[M].北京:宇航出版社,1991:249

[9]刘畅,王奕荣.真空热试验测控软件系统架构设计[J].航天器环境工程,2010,27(3):324-327 LIU C,WANG Y R.The software architecture design of measurement and control system in vacuum thermal tests[J].Spacecraft Environment Engineering,2010,27(3):324-327

[10]朱熙,刘波,吴东亮,等.基于 IVI 驱动的真空热试验数据采集系统软件开发[J].航天器环境工程,2016,33(2):194-198 ZHU X,LIU B,WU D L,et al.Software development based on IVI driver for data acquisition system used in thermal vacuum test[J].Spacecraft Environment Engineering,2016,33(2):194-198