基于分型线选择的保险杠结构优化设计

丁志勇,刘倩倩,王永森,万朝华,廖宏辉,李超辉

(江铃汽车股份有限公司, 江西南昌 330008)

0 引言

汽车工业高速发展,市场需求渐趋多样化,车身改款升级速度随之日益加快。作为汽车的重要装饰件,保险杠的造型美观性和外观质量也受到越来越多的关注。可视面尽量不要出现飞边、缩痕、熔接线及分模线等明显的缺陷,尽量通过零件结构和成型工艺的优化设计达到减少产品外观缺陷、降低注塑成型难度和减少后处理投资的目的。因此,在产品设计与开发前期,结合产品特点和模具结构,进行汽车保险杠的结构优化设计具有重要的意义。

1 保险杠分型线概念介绍

模具上用于取出塑件和(或)浇注系统冷凝料的可分离的接触表面称为分型面[1]。分型面与塑件的接触线称为分型线。分型结构设计合理与否,将直接影响着塑件质量、模具结构复杂度及模具寿命等。其中,不影响塑件外观质量是分型面选择的基本原则之一。

根据分型线是否外露于零件外观可视面,将它分为外分型线和内分型线。外分型模具结构简单,但是分模线外露和由于模具制造工艺导致的飞边等外观质量问题令很多主机厂和顾客不能接受;内分型模具无论是加工误差还是长期使用后产生的飞边都不会影响零件的外观[2],但是模具相对比较复杂,投资成本较高。如图1所示,A面为保险杠的外观可见面,B面为保险杠与翼子板结构配合的非可见面,PL1为外分型线,PL2为内分型线。通常,根据外观质量要求和零件结构特征选取适宜的分型面及分型线。

图1 前保险杠侧部横截面

2 保险杠分型线选择对外观的影响分析

2.1 案例问题介绍

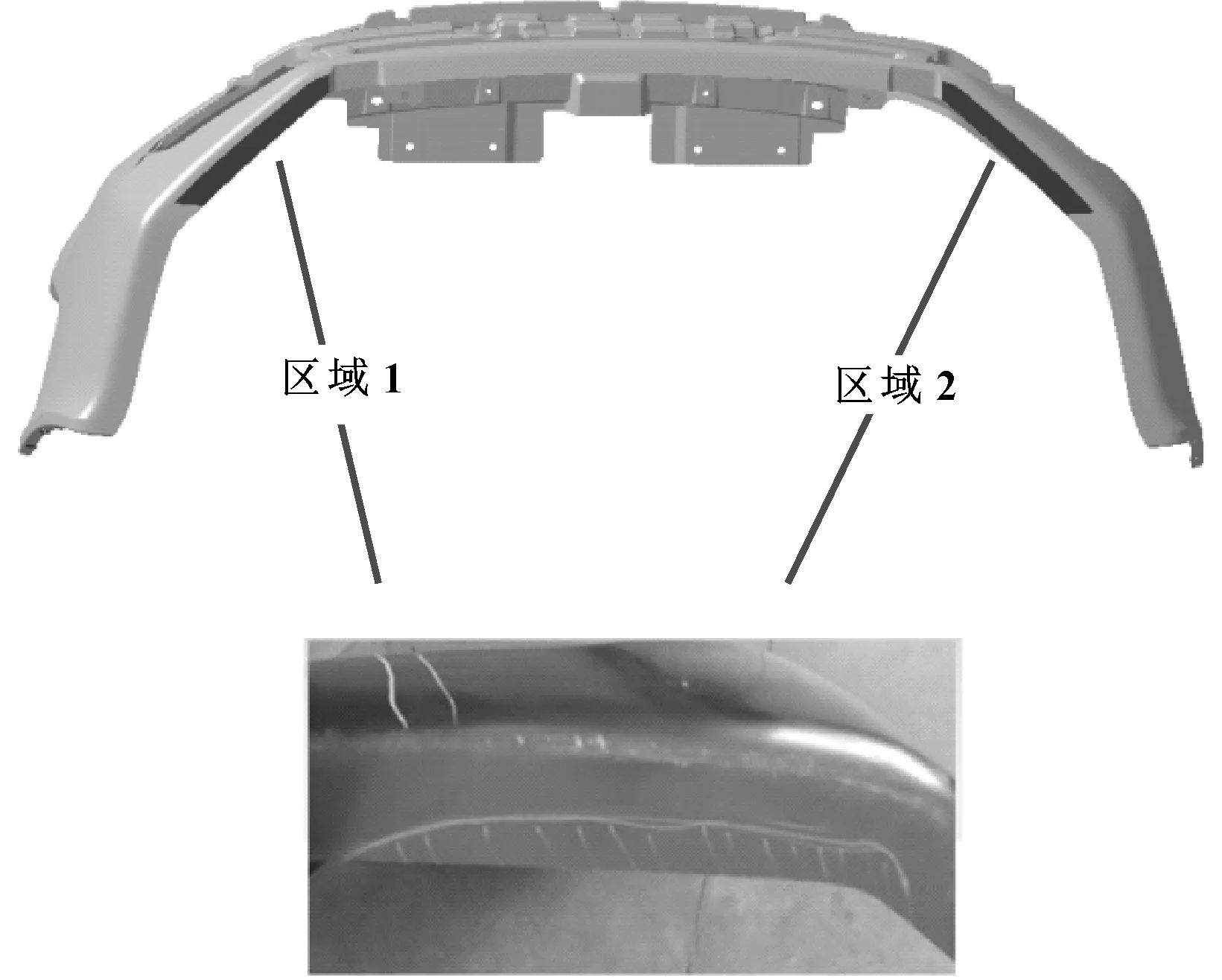

如图2所示,某款汽车前保险杠本体在试模过程中出现产品翻边处区域1及对称区域2与模具成型结构接触拉伤的问题,即使后处理也无法消除外观缺陷。质量部门不能接受此问题。

图2 某车型保险杠翻边处拉伤

2.2 案例原因分析

如图3所示,为了保障保险杠拥有良好的外观,设计前期模具时,产品两端区域3和对称区域4采用内分型,产品内分型倒扣量为6 mm。

图3 某车型保险杠

产品开模过程如下:

(1)同步顶出过程。模具开启,动模板在注塑机作用下垂直分型面向定模反方向运动。在外置机械拉钩的作用下,直顶和斜顶同步顶出,零件留在定模。如图4所示,在此同步顶出过程中,拉杆带动产品横向运动,使其产生9 mm塑性变形,零件定模倒扣处脱离型腔。

(2)一次顶出。同步顶出后,模具完全开模,产品恢复变形。大斜顶在油缸的作用下顶出,脱离翼子板区域的倒扣。

(3)二次顶出。小直顶将产品从大直顶顶出,取下产品。

如图5所示,在开模过程的第一阶段,产品由位置A变形到位置B,此变形导致翻边处区域1及对称区域2鼓起。鼓起部位在与定模型腔分离的过程中发生摩擦,进而产生拉伤问题。

图4 同步顶出过程

图5 保险杠塑性变形整体图

2.3 案例问题解决方案

减少保险杠内分型脱模拉伤问题可从以下几个方面入手:

2.3.1 减少倒扣量

内分型倒扣量越多,拉块拉动保险杠变形量越大,下侧翻边鼓起量也越大,拉伤情况越严重。在保证分模线不外漏和满足其他精致工艺标准的情况下,减少倒扣量可避免出现拉伤问题。

2.3.2 弱化拉伤处翻边

下侧翻边,即大斜顶与大直顶分割位置,建议不要做太宽。一方面翻边越宽,刚度越大,产品不易被拉变形,倒扣不易被拉出;另一方面,翻边越宽,变形时鼓起面积越大,开模时越易拉伤。 一般翻边需要作皮纹处理的,建议做到30 mm以内, 如果是喷漆,翻边可以适当宽一些。图6为减小易拉伤区域翻边强度示例。

图6 弱化翻边区域示例

2.3.3 部分改为外分型

外分型模具在开模瞬间首先实现保险杠与定模的分离,即不需要通过保险杠的塑性变形来实现定模的顺利开启[3]。

如图7所示:PL3为产品主体内分型线,将离翻边有一定距离处的C段改为外分型线PL4。由于PL4部分没有倒扣的存在,在PL3部分被横向拉动时,零件变形量很小,故不会产生拉伤问题。

图7 分型线变化

2.4 问题解决效果

上述几种方法在前期保险杠结构设计和模具设计时均是避免开模拉伤的有效方法。但在试模阶段,本着对模具改动最小的原则,结合此产品的特点,采取了在拉伤处翻边区域增加锯齿状结构的方法,有效解决了问题。锯齿状结构将拉伤区域的变形量分散,有效避免了零件与定模型腔的接触摩擦。图8所示为变更后零件,改良状态被质量部门接受。

图8 拉伤区域改良状态

3 总结

依据保险杠分型线选择的不同,零件外观质量和生产问题会有所差异。内分型线模具可以避免外分型分模线外露问题,但同时也潜在零件变形拉伤问题。

在产品设计初期,产品结构设计师应该懂得成型加工的知识,对模具结构有所了解,着力提升产品开发力度。在成型工艺设计前期,模具厂应充分考虑主机厂的精致工艺标准,从成型方面对产品结构及时提出优化设计的建议,尽量减少产品成型阶段质量问题的产生。

参考文献:

[1]齐晓杰.塑料成型工艺与模具设计[M].北京:机械工业出版社,2015:51.

[2]孙为.内藏式分型线汽车外饰件模具的基本结构[J].模具工业,2006,32(9):62-65.

SUN W.Basic Structure of Mould with Hidden Parting Line for Automotive Trim Component[J].Die & Mould Industry,2006,32(9):62-65.

[3]盛俊华,王晓.内分型线保险杠的模具设计[C]//2008中国汽车工程学会年会论文集.天津,2008:736-741.