铝合金仪表板横梁结构设计与分析

袁锋,高琼,严浩,江楷涛,李年卫

(泛亚汽车技术中心有限公司,上海 201201)

0 引言

针对日益严峻的能源和环保挑战,我国自2005年开始实施乘用车企业平均燃料消耗量 (Corporate Average Fuel Consumption, CAFC) 法规[1]。法规第四阶段要求在GB27999-2014《乘用车燃料消耗量评价方法及指标》中规定:2020年生产的乘用车燃料消耗量降至5.0 L/(102km)[2]。减轻汽车自重即实现汽车的轻量化,是应对CAFC法规的必要手段。

仪表板横梁总成是为仪表板总成及其附件(收音机、CD机、空调控制模块、组合仪表等)、空调箱、乘员侧安全气囊、转向管柱、方向盘等零件提供支撑的结构件[3]。现阶段仪表板横梁总成主要采用普通钢材冲压焊接而成。铝合金作为一种轻质合金,具有良好的力学性能,密度只有钢材的1/3,采用铝合金材料设计制造仪表板横梁是实现整车轻量化的一个重要手段。作者采用铝合金材料对某豪华商务车钢制仪表板横梁进行设计,提出采用挤压和冲压工艺设计零件、采用铆接技术实现钢材紧固件和铝合金零件联接、采用熔化极惰性气体保护焊(Metal Inert-gas Welding,MIG)焊接而成总成的仪表板横梁设计方案。该方案在满足模态和碰撞安全性能要求的前提下,可以实现仪表板横量减重的目的。

1 方案设计

1.1 钢制仪表板横梁

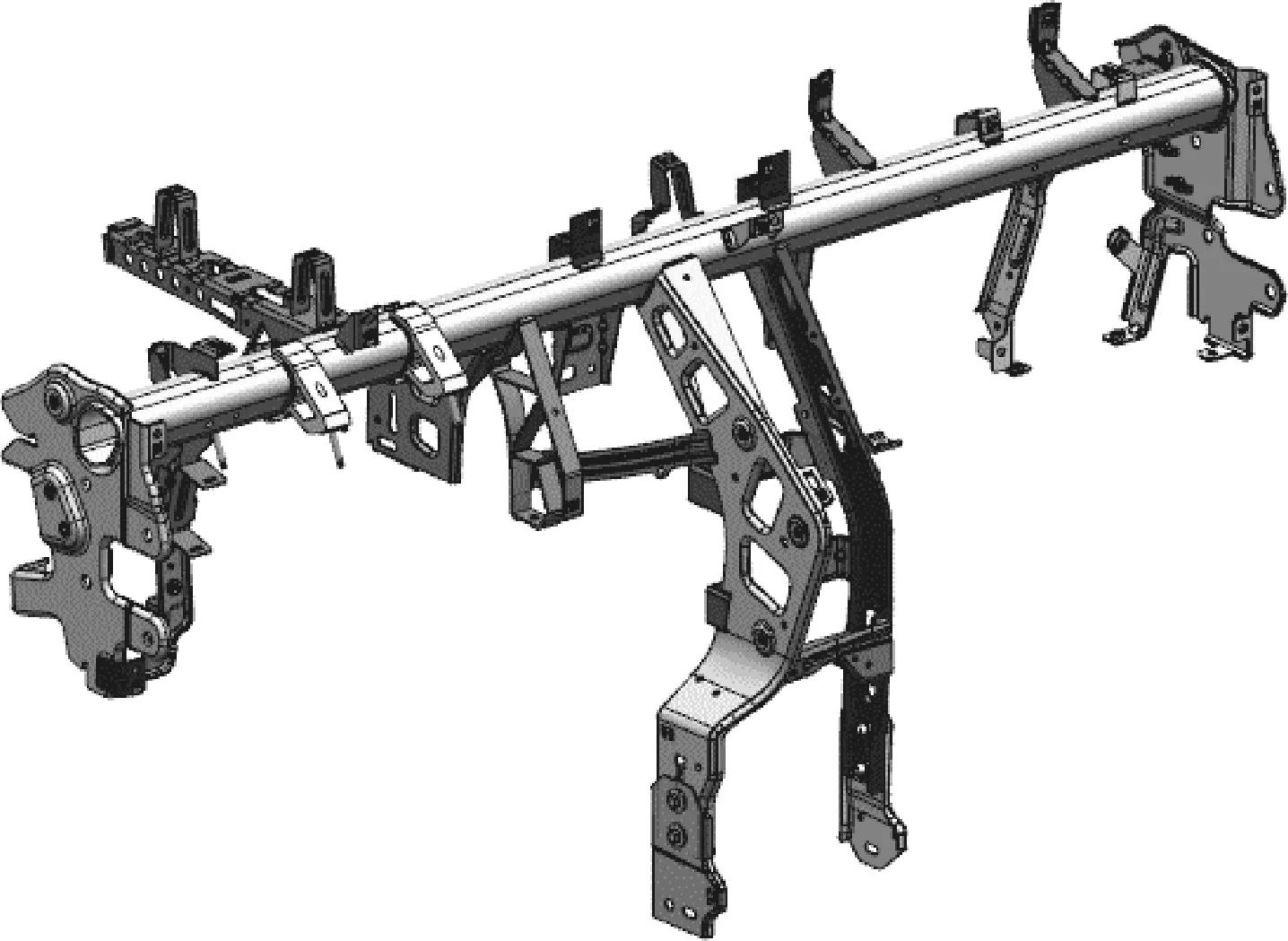

某豪华商务车钢制仪表板横梁如图1所示,主要由主梁和支架组成,主梁为弯曲的管状结构,工艺为钢板辊压、焊接、弯曲、液压涨形;其他支架如端部支架、转向管柱安装支架、中央支撑支架、与车身前围连接支架、安全气囊支架、空调箱支架等为钢板冲压而成,主管和这些支架相互焊接组成仪表板横梁总成。该仪表板横梁总成质量为12.174 kg,在开发豪华商务车新一代车型时,提出了对仪表板横梁减重的要求。

图1 钢制仪表板横梁

1.2 采用铝合金材料的仪表板横梁方案设计

1.2.1 铝合金材料特性

铝合金和钢材相比具有密度小(铝合金约为钢材的1/3)、弹性模量小、导热率和线膨胀系数高、延伸率低等特性。铝合金和钢材材料特性对比如表1所示。

表1 铝合金和钢材材料特性对比

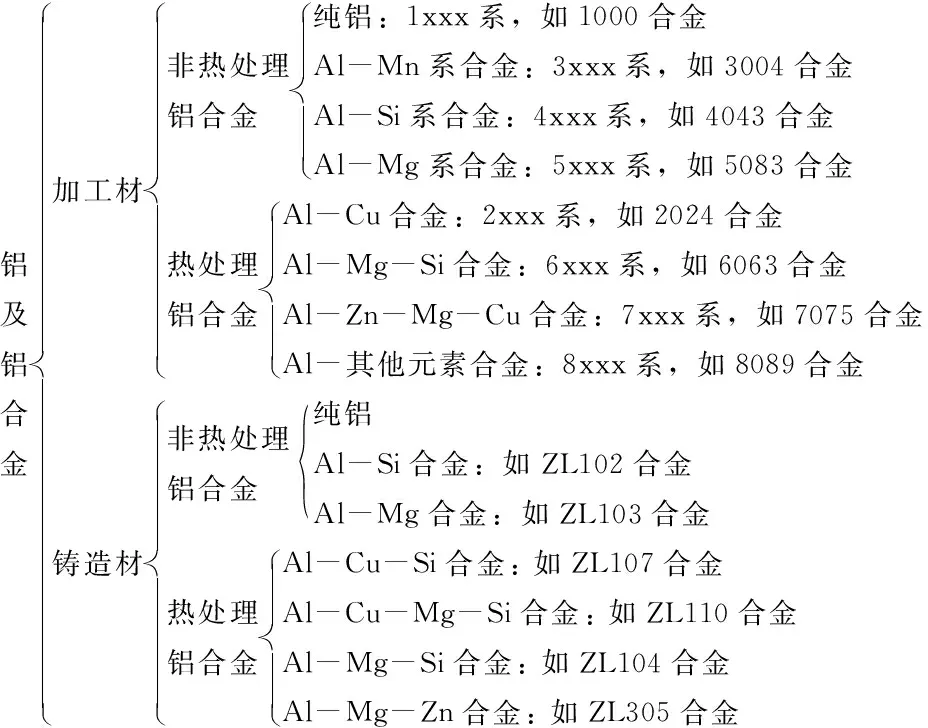

铝合金按照加工方法可以分为变形铝合金和铸造铝合金,如图2所示。变形铝合金能承受压力加工,可加工成各种形状、规格的铝合金型材;铸造铝合金在铸态下使用,熔融状态下充填铸型获得一定形状和尺寸的铸件。铝合金冲压和挤压所用的材料通常为变形铝合金。

图2 铝合金分类

变形铝合金按照元素组成又分为1系~9系合金。材料硬度按照7系、2系、4系、6系、5系、3系、1系依次降低;材料强度纯铝最低,2系及7系热处理型合金强度最高;通常强度高的材料和热处理状态材料不易成形,如果要对铝材进行折弯、拉伸、深冲等成形加工,完全退火状态材料的成形性最佳;耐蚀性1系纯铝最佳,5系表现良好,其次是3系和6系,2系及7系较差。

定性地评价金属的挤压能力可以用一综合指标——可挤压性指数Z来表示。可挤压性的含义是指合金以高流出速度、大变形程度和低单位挤压压力进行挤压的相对能力。其影响因素主要包括合金的特性和断面形状复杂程度[4]。可挤压指数Z与挤压基本参数之间的关系式为:

(1)

式中:C为比例系数;vf为制品流出速率,m/min;σk为合金的变形抗力,MPa;f1为材料断面复杂程度系数。

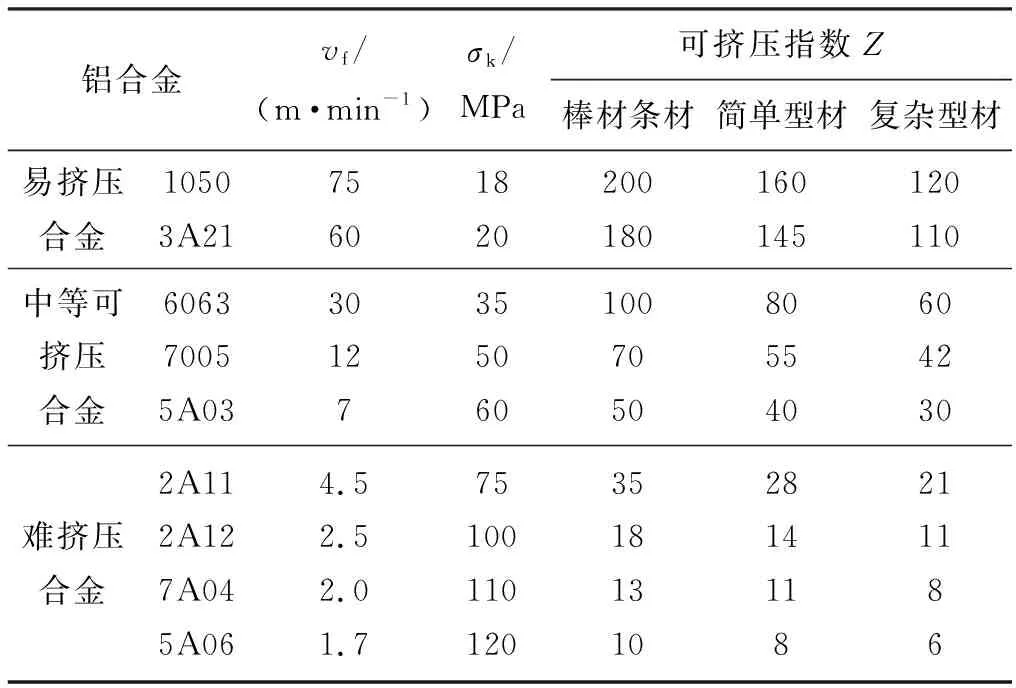

挤压性指数Z是一个相对值,其主要意义在于相对大小的比较,比较不同铝合金材料挤压条件,单纯考虑某一合金的可挤压性数值的大小并无多大实用意义。若取6063合金的可挤压性指数为100,则按公式(1)计算出的铝合金的可挤压性指数如表2所示[5]。按可挤压性指数的大小,铝合金可分为3组:易挤压合金,Z>100;中等可挤压合金,Z=100~50;难挤压合金,Z<50。

表2 部分工业铝合金的可挤压性指数(平均值)

通过对铝合金材料特性的研究,可以发现:5系合金中Mg是主要的合金元素,Al-Mg合金在相同面积下质量低于其他系列,热处理不可强化,抗腐蚀性能、焊接性能、成形性能良好,抗拉强度高,延伸率高,可用于形状复杂的零件,所以选用5系作为仪表板横梁冲压件的材料; 6系合金中Mg和Si是主要的合金元素,热处理可强化,Al-Mg-Si合金具有较高的强度、较好的塑性、优良的耐腐蚀性能、较好的可挤压性,可用于对强度、刚度要求较高的部位。选用6系作为仪表板横梁挤压件的材料。

1.2.2 挤压件设计

对于零件形状截面相同的零件,如仪表板横梁主梁、转向管柱安装支架等,适合采用挤压成型工艺。

主梁为中空笔直的管状结构,外截面通常为圆形(截面形状可以根据整车布置要求和性能要求调整),主梁截面壁厚初始设计值为3 mm,沿圆周方向壁厚可以不均匀分布以减轻质量,但相邻厚度变化值不超过3∶1,避免截面突变造成挤压工艺不稳定。图3所示为主梁截面和壁厚分布示例。

图3 主梁截面和壁厚分布示例

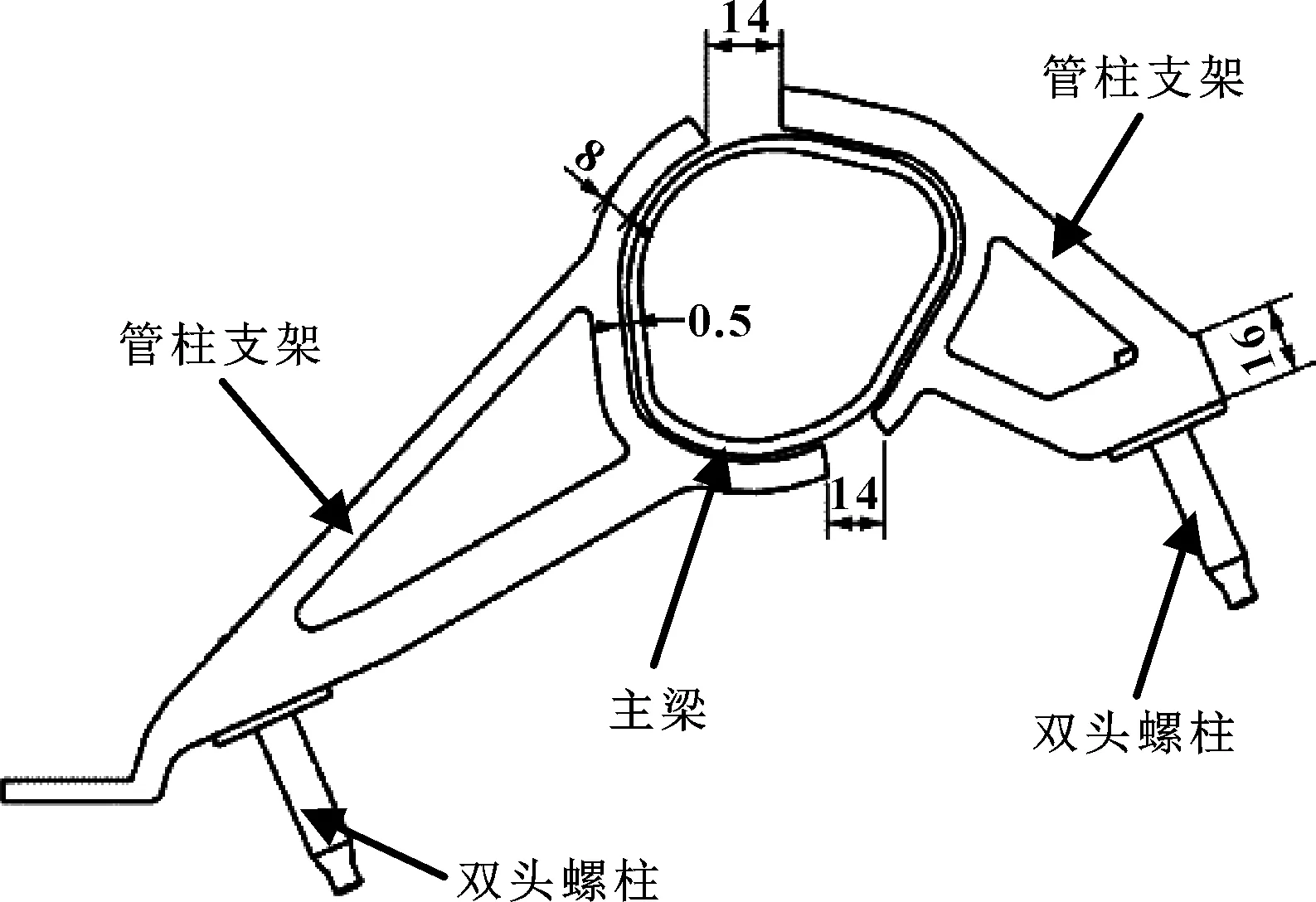

转向管柱安装支架承载转向管柱,需要满足转向管柱扭转刚度、NVH(Noise Vibration Harshness)、碰撞安全等性能要求。管柱安装支架通常由4个小支架组成,左右可设计成对称结构以减少模具投入。

4个支架上分别铆接用于固定转向管柱的双头螺柱,螺柱铆接深度为8 mm。为了满足铆接的要求,安装管柱的位置支架厚度最小值为16 mm,其他位置厚度设计初始值为8 mm。管柱支架需要焊接在主管上,支架和主管焊接匹配面保持0.5 mm间隙,焊接位置两零件厚度建议相同以减少焊接烧穿,相邻焊缝之间保持最小14 mm间隙以保证焊枪空间。图4所示为转向管柱支架设计要求。

图4 转向管柱支架设计要求

1.2.3 冲压件设计

对于零件形状截面不规则的零件,如端部支架、安全气囊支架、与车身前围连接支架、仪表板固定支架、空调箱安装支架、电子模块安装支架等,通常采用冲压成形工艺。

破裂、起皱和回弹是板料冲压成形中的三大主要质量缺陷。铝合金和钢板相比,总伸长率更小,在室温下铝合金的成形性比钢板差,更容易出现破裂现象[6-8]。为了避免开裂问题,在设计零件时需要根据料厚合理控制零件封闭孔的翻边高度,增加翻边根部圆角。如图5所示端部支架,材料厚度为4 mm,中间圆形孔翻边高度初始设计为4 mm,工艺分析后发现此处存在开裂风险,将翻边高度降低为1 mm后开裂问题解决。

图5 端部支架冲压成形问题

1.2.4 零件连接方案

惰性气体保护焊方法是应用最广泛的铝合金焊接方法。仪表板横梁总成选用比较成熟的福尼斯CMT焊机进行MIG焊接,同时采用TIG(Tungsten Inert Gas,钨极惰性气体保护焊)用于总成的手工补焊。

仪表板横梁总成组成零件数量多,焊缝数量多,零件装配关系复杂,因此容易造成焊接变形,影响零件尺寸精度。为了有效解决铝合金仪表板横梁焊接总成尺寸变形问题,可以按照表3所示的措施进行控制。

表3 仪表板横梁总成焊接变形控制措施

仪表板横梁总成除了需要与安装在它上面的零件发生连接,同时还要与车身连接。零件之间的连接都需要紧固件。由于目前合金钢材料的紧固件与铝合金焊接的技术还不成熟,铝合金仪表板横梁上通常采用铆接工艺实现合金钢材料紧固件与铝合金材料的连接。仪表板横梁上常用的铆接工艺有压铆和旋铆。RB&W公司的SPAC压铆螺母,通过TOX铆接设备SPAC螺母压入仪表板横梁零件,SPAC压铆螺母嵌入工件从而实现自攻自锁功能,保证紧固件的连接强度。图6所示为压铆螺母连接示意图。

图6 压铆螺母连接

转向管柱支架上采用了旋铆螺栓,相对于压铆工艺,旋铆通过铆头的偏心旋转过程,不断对工件圆周进行碾压,从而实现将螺栓铆入工件的过程,旋铆铆接力小,时间较长。

按照上述步骤,完成了仪表板横梁总成的初步设计方案,下面需要对横梁设计方案进行分析优化,以确保上述方案能满足系统性能要求。

2 仪表板横梁总成性能分析

2.1 仪表板横梁性能要求

仪表板横梁总成作为驾驶舱模块总成的骨架,为安装在其上的各零件提供配合接口,并直接与车身相连接,承受所支撑和连接零件传递的载荷,对乘员的安全性和舒适性有较大的影响。

中国新车安全评价(C-NCAP)依据乘员碰撞伤害值评价车辆安全等级,仪表板横梁在碰撞过程中虽然不对乘员身体造成直接伤害,但是如果碰撞时横梁受力变形较大,会带动固定在其上的零件对乘员产生伤害。因此仪表板横梁必须有一定的耐撞性,能在车辆发生碰撞时有效阻挡驾驶舱零件向乘员的侵入,降低碰撞时乘员受到的伤害。虚拟分析阶段考察整车环境下仪表板横梁主管向车后方的侵入量,通常情况下同级别车型横梁侵入量越小,表明结构耐撞性越好。文中将钢制仪表板横梁主梁侵入量设为目标,以便对两方案进行对比。

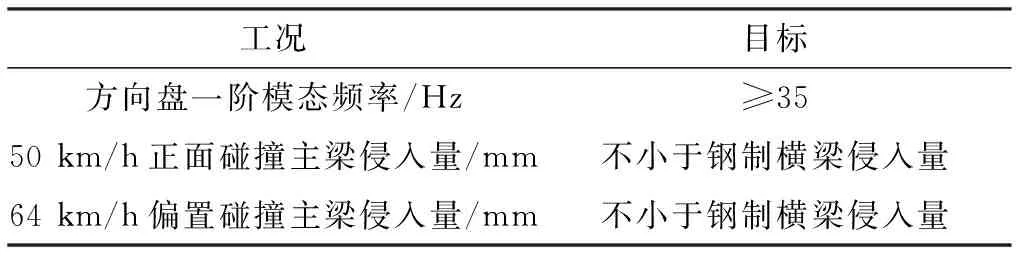

车辆运行过程中方向盘抖动过大会对驾驶者产生困扰,影响驾驶舒适性,降低车辆品质。问题原因在于仪表板横梁自身刚度不足, 无法有效支撑方向盘,方向盘受到激励后共振。为了有效解决上述问题,对于驾驶舱模块,整车环境下方向盘一阶模态频率应不小于35 Hz。表4中列出了仪表板横梁需要满足的性能要求。

表4 仪表板横梁性能要求

2.2 仪表板横梁性能分析优化

2.2.1 优化分析策略

基于上述性能要求,对仪表板横梁设计方案进行多轮迭代优化:采用拓扑优化获得零件最优结构形状;然后应用多目标设计优化方法,以仪表板横梁减重为优化目标,以方向盘的模态频率为约束,以仪表板横梁零件料厚为设计变量,对仪表板横梁总成进行系统优化,优化结果验证安全碰撞性能。限于篇幅优化的过程不作为文中讨论的重点。

2.2.2 方向盘模态频率分析

优化后的仪表板横梁的方向盘一阶模态频率为35.6 Hz,满足不小于35 Hz要求,CAE分析结果如图7所示。

图7 方向盘一阶模态频率

2.2.3 碰撞安全分析

基于碰撞安全仿真结果:在50 km/h正面碰撞和64 km/h偏置碰撞工况下钢制仪表板横梁主梁的侵入量分别为10和34 mm,相同工况下铝合金仪表板横梁主梁的侵入量分别为9和27 mm,铝合金仪表板横梁碰撞安全性达到了上一代钢制横梁设计水平。

基于上述优化分析验证,在性能满足要求的情况下,优化完成的方案如图8所示,总成质量为7.549 kg,相比上一代钢制结构(质量12.174 kg)减少4.625 kg,减重38%。

图8 铝合金材质仪表板横梁方案

3 结论

采用铝合金材料设计完成的仪表板横梁较上一代钢制仪表板横梁减重38%。方向盘一阶模态频率35.6 Hz(目标:≥35 Hz) ,满足模态性能要求;碰撞安全仿真结果显示:铝合金仪表板横梁设计方案主梁侵入量达到了钢制横梁水平,满足碰撞安全要求。

参考文献:

[1]郝瀚,王司南,李骁,等.面向CAFC法规的汽车企业轻量化策略研究[J].汽车工程,2017,39(1):1-8.

HAO H,WANG S N,LI X,et al.A Research on CAFC Regulation-Oriented Lightweighting Strategy for Automotive Manufacturers[J].Automotive Engineering,2017,39(1):1-8.

[2]全国汽车标准化技术委员会.乘用车燃料消耗量评价方法及指标:GB 27999-2014[S].北京:中国标准出版社,2016.

[3]泛亚内饰教材编写组.汽车内饰设计概论[M].2版.北京:人民交通出版社,2012:64.

[4]高军,赵国群,李丽华.铝合金型材挤压技术现状与发展趋势[J].汽车工艺与材料,2002(6):21-24.

GAO J,ZHAO G Q,LI L H.Status and Development Trend of Extrusion Technology of Aluminum Alloy Profile[J].Automobile Technology & Material,2002(6):21-24.

[5]刘静安,谢建新.大型铝合金型材挤压技术与工模具优化设计[M].北京:冶金工业出版社,2003.

[6]ZHU H,QI F.Mechanical Properties and Fracture Behaviors on 6061 Aluminum Alloy under Shear Stress State[J].Rare Metals,2011,30(5):550-554.

[7]FAGERHOLT E,DØRUM C,BØRVIK T,et al.Experimental and Numerical Investigation of Fracture in a Cast Aluminum Alloy[J].International Journal of Solids and Structures,2010,47(24):3352-3365.

[8]HIRSCH J.Recent Development in Aluminum for Automotive Applications[J].Transactions of Nonferrous Metals Society of China,2014,24(7):1995-2002.