气弹簧力导致后举门变形的有限元模拟方法

罗帅,彭杨,张磊,周翰

(上汽通用汽车有限公司尺寸工程科,上海 201206)

0 引言

随着汽车工业的发展,用户对汽车的质量要求和外形的多样性要求越来越高,后举门成为大众接受并认可的设计之一[1]。和常规的后盖相比,后举门采用气弹簧辅助支撑其开闭,使用方便、开合空间大,给用户带来极大的便利。气弹簧力的大小与安装位置与后举门的质量有关,在安装位置相同的情况下,后举门质量越大,气弹簧力也越大[2],过大的气弹簧力将不可避免地影响后举门的匹配状态。因此有学者针对后举门轻量化进行了研究[3]。传统的解决方案中,当后举门在尺寸匹配中被发现变形过大后[4],反向推动设计者通过反变形工艺进行设计更改,而这一更改往往会造成一系列的费用增加和效率损失。

作者引入有限元模拟技术,在进行实车匹配工作之前对后举门的气弹簧变形进行虚拟匹配,确定因气弹簧力作用而导致的变形,并借助三维扫描数据验证其有效性,为后举门与车身的匹配提供依据,减少不确定性,提升匹配质量。同时,在产品设计前期引入有限元模拟,可以有效预知不合理的设计结构,从而推动后举门结构优化,降低产品设计风险,缩短产品周期,降低后期设计更改成本,提高产品稳健性。

1 实验方案

实验方案流程如图1所示。

为了优化网格模型,尽量减少在网格处理中造成的误差,通过已有项目对模型进行优化,积累模型处理的经验和方法,然后再应用到新项目中。

有效元分析是通过将连续的数据模型离散化,将无限自由度的材料简化为有限自由度的网格模型。影响模拟结果准确性的因素很多,主要有数模到网格的划分、约束的设置、载荷的处理3个方面。

1.1 网格划分

与传统的冲压单件的受力变形分析[5]不同,冲压单件一般为单薄板件,设置好模具型面、板料材料、厚度和本构模型以及冲压工艺参数,即可获得结果;再根据实际生产调整工艺参数,就可以获得具有参考价值的结果。文中涉及的模型不仅包含后举门内外板等冲压单件,还包含总装零件、焊点、铰链连接和后盖锁、结构胶密封胶等性质迥异的参数,因此模型的复杂度和冲压单件相比大幅上升。作者采用HyperMesh[6]进行前处理,采用不同的单元进行后举门网格模型的建立。对内外板的模型,因为都是薄板零件,其两个方向的尺寸远远大于第三个方向的尺寸,如果设置成体单元,必须满足最小厚度方向上至少布置两个单元,划分的网格太小,将导致网格数量大幅增加,计算时间太长;划分的网格太大,将导致网格严重畸变,影响计算结果的精度,因此采用壳单元进行计算。根据不同的料厚赋予壳单元厚度,既可以减少网格数量又可以提高精度。对于焊点单元,采用HyperMesh中专用于描述焊点单元的CWELD单元,结构采用rbe3单元和赋予胶材料属性的实体单元表示,螺栓连接采用rbe2单元。对于装饰灯等外饰件,因为结构复杂且在入厂之前已经通过测试,在后举门安装前后并不会造成后举门的变形,所以简化为质量点。处理后的模型如图2所示。

图2 后举门网格模型

1.2 约束设置

对约束位置和约束位置自由度的控制会影响整个结构的刚度,会对结果产生影响,所以仔细分析研究的系统,并尽可能贴近实际工况来进行约束的设置,对取得更加准确的模拟结果尤其重要。模拟后举门在安装气弹簧后的变形,通过虚拟匹配研究后举门气弹簧变形对后举门与车身匹配的影响,需要在模型中再现后举门的约束状态。后举门的约束主要有上部的两个后举门铰链和下部的后盖锁。

后举门铰链具有可以绕着铰链轴转动的自由度,在整车坐标系下即可以绕着Y轴自由转动,因添加铰链约束是将沿着整车坐标系的X、Y、Z轴的平动以及绕着X、Z轴的转动全部约束住。后盖锁的结构比较特殊,其锁扣的方向并不与整车坐标系重合,所以需要新建局部坐标系,如图2所示,锁扣可以沿着X方向自由滑动,3个方向的转动是自由的,故只约束在局部坐标系下的Y、Z方向的自由度。

1.3 载荷处理

后举门在气弹簧等总装件安装之后受到的载荷很多,有一直存在的重力、安装总装件后的气弹簧力、与缓冲块接触时如果对缓冲块产生压缩将还会受到其反作用力、密封条受到压缩时的反作用力,文中通过实验单独研究各种作用力的影响,结果如表1所示。可见缓冲块和密封条的作用力与气弹簧力相比,对后举门变形的影响很小;同时密封条和缓冲块的作用力均和变形相关,存在着边界条件的非线性,模型处理不当导致的误差甚至会超过有限元计算网格近似的误差,故在载荷处理时,忽略缓冲块和密封条的作用力。因为有限元仿真的误差在10%范围内均属于正常,通过表1不同受力类型产生的变形量对比,作者对受力状态进行了简化,忽略密封条力和缓冲块力。

表1 不同作用力产生的变形量对比

气弹簧力的施加对变形产生极大的影响,实验中发现力的方向的微小偏移将会导致结果的巨大差异,因此为了精确表示气弹簧力,通过在网格文件中建立与数模完全相同的整车坐标系,再在数模中找到气弹簧铰链球在车身坐标系的球心坐标,通过两个球心坐标在HyperMesh中构建气弹簧力向量,再输入气弹簧力大小,从而实现气弹簧力载荷模型的建立。

2 实验结果与分析

为了验证模拟结果的准确性,在实际装配中采用激光扫描获得实测数据,通过两者对比验证模拟分析的有效性。

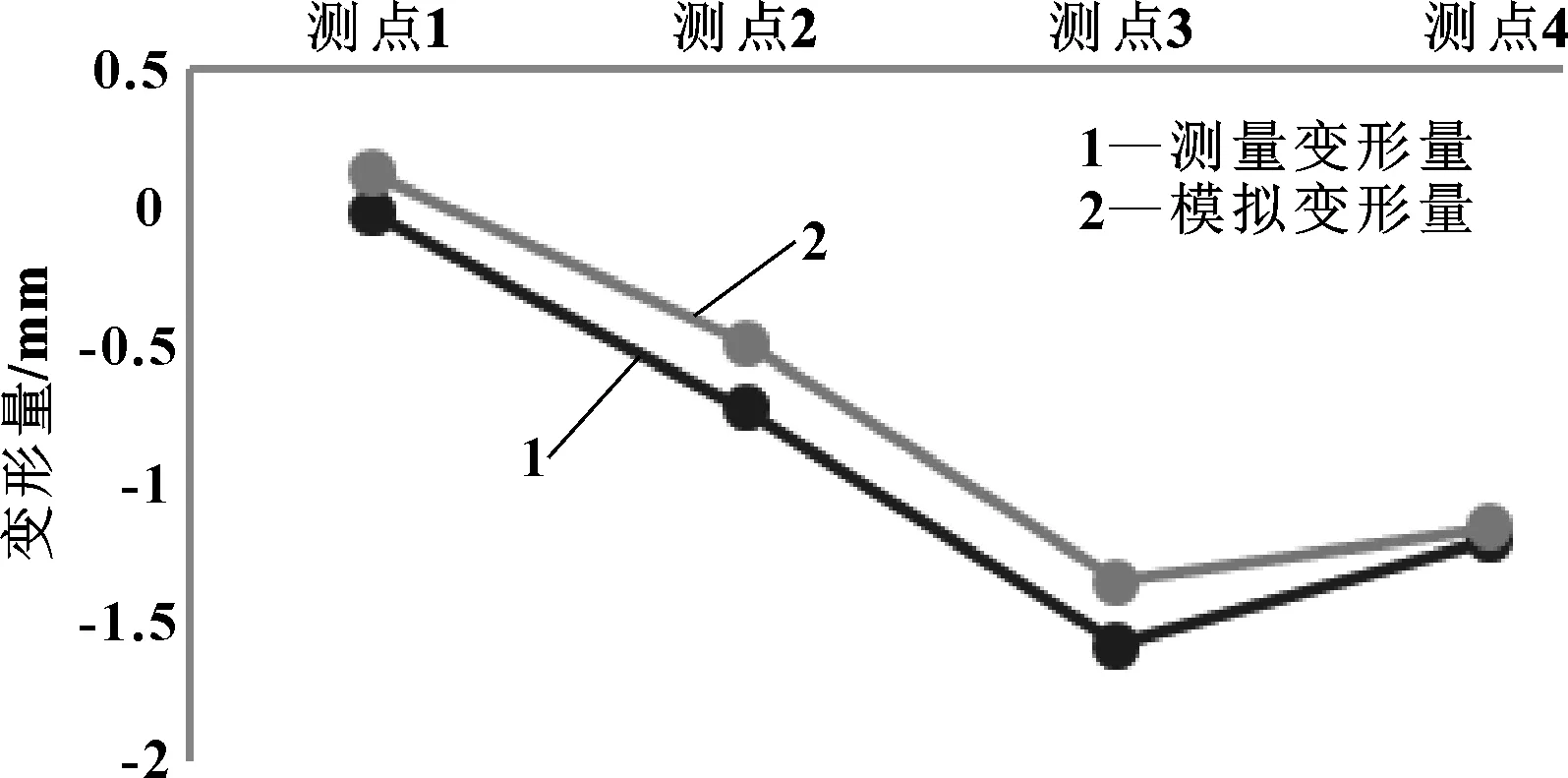

扫描得到的位移云图如图3(a)所示,模拟得到的云图如图3(b)所示。可以发现模拟结果可以很好地显示气弹簧力作用下后举门的变形趋势:顶部因为距离铰链较近,所以变形较小,越接近气弹簧力的作用位置,变形越大。整个后举门在重力和气弹簧力作用下发生下沉,模拟结果与实际扫描结果吻合。为了量化模拟结果与扫描结果的吻合程度,选取了几个点作为参考(见图4),其具体变形量如图5所示。

图3 三维扫描位移云图

图4 测量点位置

图5 扫描测量结果与模拟结果对比

在汽车外饰匹配中,一般客户可以感知的差异为1~2 mm,部分客户可以感知到0.5 mm的差异。在模拟与实测结果的对比中,两者的差距均小于0.5 mm,且模拟结果云图与实测结果云图的变形趋势一致,模拟结果可接受。

3 结论

(1)将HyperWorks后举门气弹簧变形模拟仿真应用在项目前期,可以有效发现潜在的变形风险,在项目早期就进行结构优化,有助于提高设计稳健性,缩短项目周期,降低成本。

(2)通过HyperWorks可以很好地模拟气弹簧力导致的后举门变形。在项目中后期,可以为尺寸匹配提供依据,量化气弹簧力导致的后举门变形量,同时为后期钣金件的反变形量提供依据。

参考文献:

[1]谷正气.轿车车身[M].北京:人民交通出版社,2002:123-136.

[2]汪家利,乐玉汉,李辉.后背门气弹簧布置与撑力计算[J].汽车工程师,2010(7):30-32.

WANG J L,LE Y H,LI H.The Layout and Setting Force Calculation of the Air Spring of the Rear Hatchback[J].Auto Engineer,2010(7):30-32.

[3]李多,代德才,王帅,等.基于刚度要求的SUV 车型尾门轻量化研究[J].汽车实用技术,2017(19):106-109.

LI D,DAI D C,WANG S,et al.Vehicle Centroid Height Calculation and Research on Deviation Analysis[J].Automobile Technology,2017(19):106-109.

[4]吴涛,王若岩.基于尺寸工程的某车型尾翼与后背门面差不均问题分析[J].汽车工艺与材料,2016(11):40-42.

[5]刘细芬.汽车覆盖件拉延成形数值模拟分析及参数优化[J].机械与电子,2013(7):68-71.

LIU X F.Numerical Simulation Analysis and Parameter Optimization of Drawing Process for Auto Panel[J].Machinery & Electronics,2013(7):68-71.

[6]于开平,周传月,谭惠丰.Hypermesh从入门到精通[M].北京:科学出版社,2005.