合成气压缩机一段后冷却器管束断裂原因初步分析

蒋启明

(四川经准特种设备检验有限公司 四川广安 638500)

1 设备情况介绍

1.1 使用情况

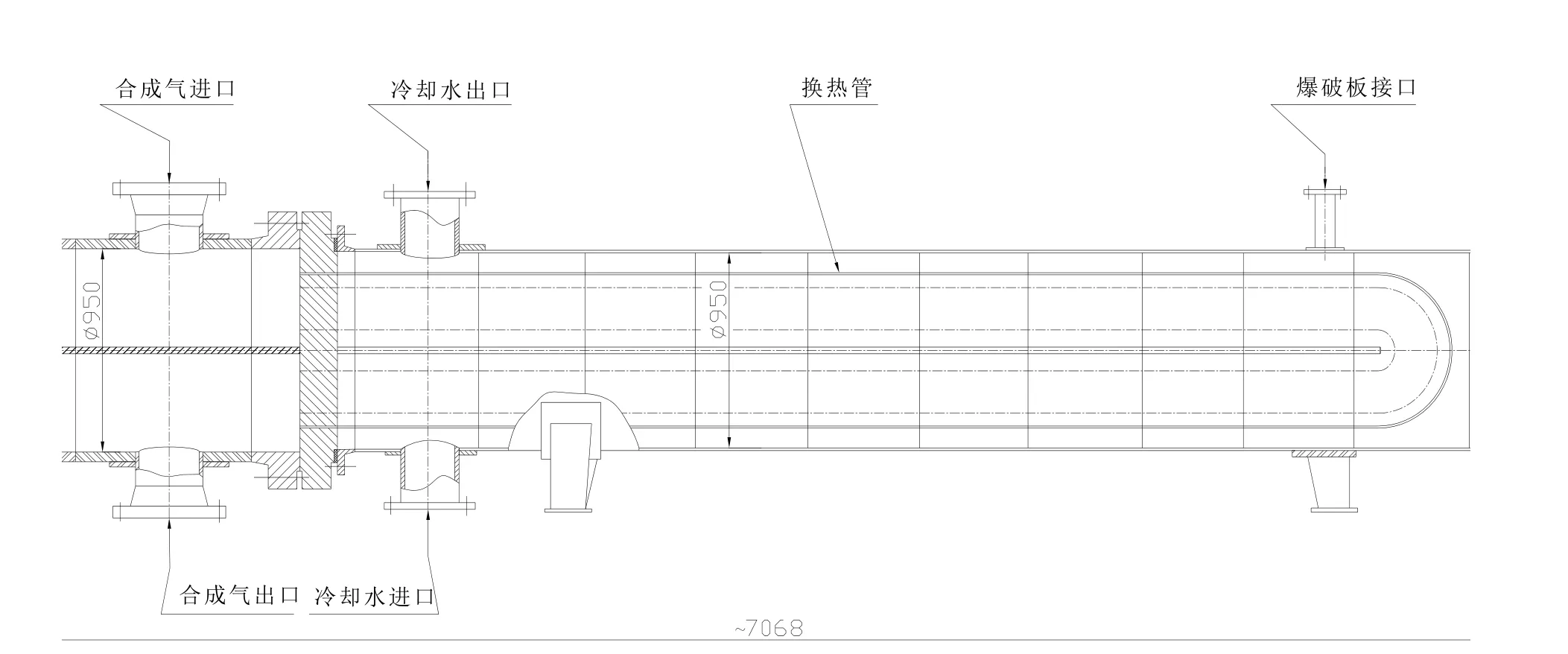

合成气压缩机一段后冷却器,其结构形式为U形管式换热器,卧式安装,设备结构如(图1)示。容器的管程部件是于2016年1月投入运行,运行期间的负荷一般在55%~100%之间,工艺运行状况较稳定,但设备在运行十多天后工艺人员就发现有管程介质向壳程泄漏的现象,随即系统停车检查,检查结果发现有一根换热管在管板处发生断裂(见图2),对该换热器管束修复后作备用。2017年3月该管束再次投入运行,至2017年6月设备又发生同样情况的泄漏现象,监护运行至7月系统停车大修,对设备检查后发现一根换热管在折流板处发生断裂(见图3)。

图1 设备结构简图

图2 2016年换热管在管板处发生断裂部位

图3 2017年换热管在折流板处发生断裂部位

1.2 设备的技术特性(见表1、表2)

表1 设备相关工艺参数

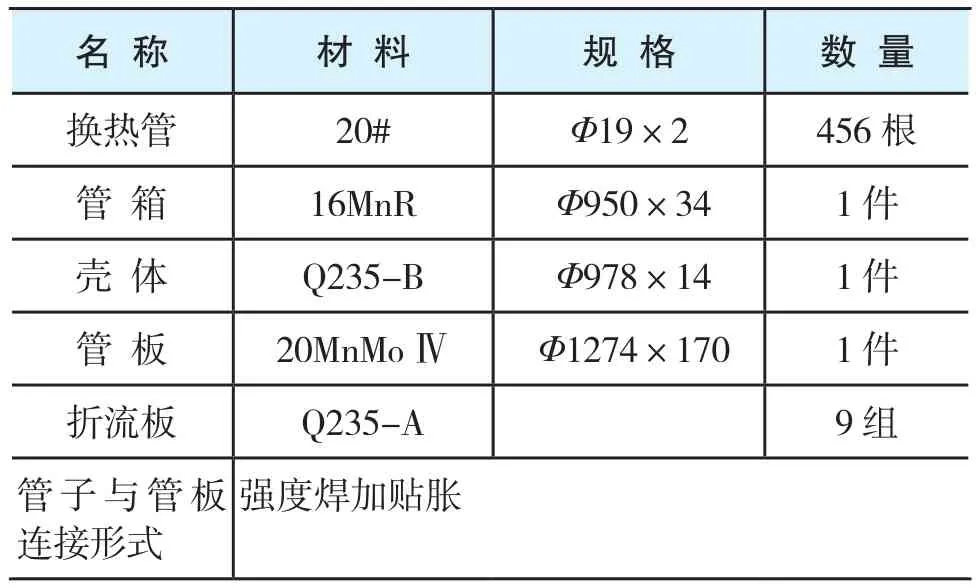

表2 设备主体材料和规格

2 管束检查情况

2.1 宏观检查

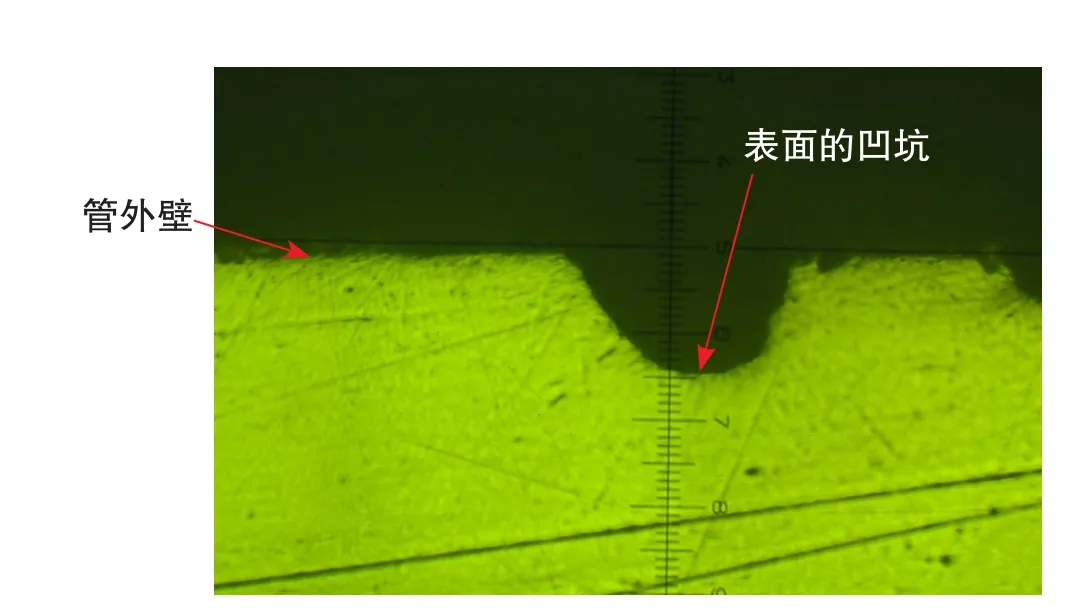

换热管发生断裂的部位分别在管板孔处和折流板管孔处,换热管断口都较平直,无明显塑性变形(见图4、图5),同时发现该换热管外壁粗糙并存在有点状凹坑,通过显微观察凹坑深度达0.15mm左右(见图6)。

图4 2006年断管管口

图5 2009年断管管口

图6 换热管微观检查 (放大倍数:×100)

2.2 化学成分分析

在断裂的换热管上取样分析,分析结果:碳0.176%;硅0.184%;锰0.552%;磷0.0181%;硫0.013%。其化学成分符合GB/T9948-1988标准要求。

2.3 力学性能试验

对发生断裂的换热管取样进行力学性能试验结果如下(见表3):

表3 170-C换热管力学性能试验结果

2.4 显微组织观察

在换热管断口处取金相试样,发现断口处有疲劳裂纹,裂纹起源于管外表面凹坑处,裂纹主要是穿晶向管内扩展(见图7)。

从观察的结果还发现换热管显微组织为铁素体+珠光体,呈带状分布,属不正常组织(见图8),该换热管交货状态应为正火状态,不应出现带状组织。经截取一段该换热管重新正火(900℃)热处理后制样观察,带状组织消除,组织为铁素体+珠光体,晶粒细小,组织正常(见图9)。这充分说明该换热管冷拔成型后,未经正火热处理或虽经热处理但未达到预期效果。

图7 断口微观形貌 (放大倍数:×100)

图8 不正常的组织

图9 正常的组织

3 问题的分析

3.1 从宏观检查结果分析

两次断裂的断口都较平齐,且未见明显的塑性变形,从宏观上可初步判断材料为脆性断裂。

3.2 从换热管的微观检查分析

裂纹起源于材料表面的点状缺陷(凹坑),凹坑成为裂纹的发源处,断裂部位在管板、折流板处,这些部位对换热管有约束作用,会产生较大的应力集中。

3.3 从工艺状况分析

该设备在操作中并无超温、超压及其他异常工艺情况出现,设备在出现故障时先是发现有泄漏,后表现为段间压力突然下降,可以判定是由于泄漏量在短时间内突然增大造成。

根据以上的分析,虽然材料的化学成分和机械性能测试满足要求,但对于疲劳破坏来说材料在交变载荷作用下尤其在高频率交变载荷的作用下,断裂的应力值远小于材料的抗拉强度σb,还常常小于静载下的屈服点σS,且破坏只可能在有使材料分离扯开的交变拉伸和交变切应力的情况下出现,裂纹起源往往位于高应力区或有缺陷的部位。所以,我们认为换热管的断裂性质符合疲劳断裂的特性,其交变应力的产生来至设备运行过程中介质流动导致换热管的震动和管板、折流板对换热管的约束。换热管外表面存在的凹坑使局部应力集中,凹坑底部愈尖锐,应力越集中越严重,这些表面的缺陷也导致了换热管疲劳强度的降低,从而使之成为裂纹的发源地。换热管在交变应力的作用下,尤其在应力集中部位(管板、折流板、凹坑处)开裂、扩展、并导致最后的突然断裂,这与工艺状况的表现是相一致的。

另外,材料的组织状态是产生裂纹的又一因素。因带状组织的存在,使材料在纵向和横向的机械性能产生较大差异,带状组织对换热管纵向力学性能影响不大,但对换热管横向力学性能有很大影响,大大降低了换热管在横向上的强度、塑性和韧性,因而导致了换热管疲劳强度的降低。

换热管表面点状缺陷产生的原因有两种可能:①制造质量问题;②使用中由于介质的腐蚀而造成。

4 管束修理办法

4.1 堵管

对已断裂的换热管采用常规的堵管、点焊处理(见图10),壳程1.0MPa水压试验合格。

图10 堵管部位

4.2 采用防震措施

消除换热管在运行过程中的震动可使构件免受疲劳载荷的作用,是避免产生疲劳破坏的有效措施之一。目前针对避免因换热管在运行过程中震动而导致破坏的手段较多,主要是在设计结构方面进行改进。就该换热器而言可采取一定的改进措施,在换热管管束尾端安装一组不锈钢防震条,将每一根钢条分别插入换热管管间(见图11),并将每根钢条连接和固定,达到对管束进行固定以减小或消除换热管在运行中产生的震动的可能,从而避免换热管在运行中发生疲劳断裂,可延长管束的运行寿命。

图11 实际安装情况

5 结束语

在找出设备出现问题的原因后,采取相应处理措施使该换热器的运行状况得以大幅度改善。因此,在对不同结构换热器的设计中如对核心部件管束采用相应的防震结构对设备的正常运行,减少或避免因此而造成的设备故障是行之有效的。