采用70 m3聚合釜生产透明片材专用PVC树脂

何伟vs,全小辉,罗小芳,文仕敏

(宜宾天原集团股份有限公司,四川 宜宾 644004)

PVC属于无定形聚合物,其制成的透明片材具有透光率高、表面平滑光亮、机械强度高、耐腐蚀、细腻度高、耐候性和自熄性均较好等优点,在食品、医药、日常生活用品、服装及光学制品等领域应用广泛[1-2]。

综合考虑产品的力学性能和塑化性能,目前一般选择平均聚合度为700~800的PVC树脂生产透明片材。理想的透明片材专用PVC树脂不但要求颗粒内部疏松、易于塑化、热稳定性好、杂质粒子和“鱼眼”少,还需要有非常好的光学性能[3-4]。宜宾天原集团股份有限公司(以下简称宜宾天原)针对PVC树脂用于片材加工时存在塑化效果不佳,“晶点”“鱼眼”较多,透明制品的光学性能不佳、“雾度”较高等问题,根据电石法PVC生产特点,结合自身70 m3聚合釜悬浮聚合生产工艺,对分散剂、引发剂、终止剂等配方体系及聚合控制参数进行了深入研究,开发出了性能优异的片材专用PVC树脂。

1 塑化及光学性能不佳的原因

1.1 塑化不佳,易形成“晶点”

通用型PVC树脂在生产透明包装膜时,塑化效果不佳,易在制品表面形成“晶点”等杂质,其主要原因是树脂“鱼眼”偏多,在塑化过程中吸收增塑剂效果差,难以塑化而形成“晶点”。

“鱼眼”形成的主要原因如下。

(1)PVC树脂分子质量分布存在差异,在同一加工条件下,低分子质量的PVC树脂塑化快,而少量具有高分子质量的线型结构树脂颗粒吸收增塑剂的能力极低,因此塑化慢,形成“假性鱼眼”,其可通过调整生产配方和改进加工工艺消除[2]。

(2)在通常加工条件下无法塑化的颗粒还包括大量的过于紧密的球状结构树脂颗粒,以及二次聚合形成的“鱼眼”和不塑化物,此类“鱼眼”在加工时几乎不吸收增塑剂,很难塑化和消除。此类未塑化物质过多会使制品表面变得粗糙,影响膜片的强度等力学性能[5];此外,其还有可能成为降解的中心,从而导致产品褪色。

1.2 制品透明性不佳,颜色发黄, “雾度”较高

PVC片材的透明性不佳、颜色发黄或发红等,主要是由于PVC树脂内含有不稳定的缺陷结构(如烯丙基氯、双键结构等)以及Fe3+含量较高[6]。

而PVC片材 “雾度”较高时,对应的PVC树脂的热稳定性较差,同时还表现为制品生产时塑化不均匀,其主要原因是树脂的分子质量分布存在差异,以及树脂的颗粒特性和颗粒内部初级粒子的聚集体堆积状态不同[7-8],影响树脂与增塑剂、稳定剂等助剂的相容性,进而对树脂塑化的均一性产生影响。

2 片材专用PVC树脂的开发

2.1 设备

70 m3聚合釜及配套装置。

2.2 聚合配方研究

片材专用PVC树脂的生产工艺与普通悬浮法PVC生产工艺基本相同,但片材专用PVC树脂要有更好的光学性能和热稳定性。因此,笔者围绕控制树脂颗粒结构、疏松度、粒径分布、分子质量的集中度、消除“假性鱼眼”等方面进行研究。

2.2.1 分散剂体系

在氯乙烯自由基悬浮聚合过程中,分散剂的种类、比例和用量是影响树脂颗粒特性的主要因素,其还影响树脂的热稳定性、塑化性能及力学性能等。

在水相界面时,分散剂主要吸附在液滴表面,形成一层保护膜,起保胶作用,同时还使表面张力降低,有利于液滴分散[9],控制PVC树脂颗粒大小和分布。而在单体液滴内和凝胶相中发生的化学与物理变化主要影响PVC树脂的颗粒形态[7]。PVC树脂颗粒内部由许多亚颗粒松散堆积而成,但亚颗粒却被分散剂和氯乙烯分子形成的接枝层紧紧包裹。树脂亚颗粒的内部结构包括聚集体和初级粒子的堆积。而初级粒子的融合和紧密堆砌状况,直接影响到树脂的孔隙率及树脂在加工过程中破碎的难易程度,同时对加工配方中各种助剂的吸收产生影响。因此,片材专用PVC树脂应颗粒规整、集中度高,颗粒皮膜要薄或者不连续,内部疏松、多孔且孔隙分布均匀。

目前多数厂家采用羟丙基甲基纤维素(HPMC)、高醇解度PVA、中醇解度PVA的三元主分散剂搭配低醇解度的PVA辅助分散剂复配使用。郑平友[10]研究了HPMC对PVC树脂颗粒特性的影响。秦倩等[11]以中醇解度PVA替代部分HPMC,聚合体系的分散能力不降低或降低较少。宜宾天原在悬浮法PVC树脂研究及生产中,均采用以上四元复合分散体系,但所制得的PVC树脂表观密度、增塑剂吸收量和颗粒的疏松度均未能实现突破。经过深入分析研究,认为其原因是70 m3聚合釜三层三叶后掠式搅拌体系搅拌能力较强,与四元分散复合体系配合时,分散作用太强导致细小粒子增多,影响树脂的粒径分布。

因此,在片材专用PVC树脂的配方设计中,取消HPMC,利用中醇解度PVA既能保胶又能分散的作用,采用醇解度72%和80%的PVA为主分散剂,并搭配醇解度45%~51%的PVA为辅助分散剂的三元配方分散体系,调整分散剂比例及用量,最终降低了分散剂与氯乙烯表皮接枝物的皮膜厚度,改善了树脂颗粒的疏松度,提升了树脂与加工助剂的相容性。

2.2.2 引发剂体系

氯乙烯悬浮聚合一般采用有机类过氧化物复合引发体系,复合引发剂的配比由树脂型号决定。引发剂分解彻底、分解速率快有利于聚合速率的控制,也有利于减少树脂产品的引发剂残留量和PVC分子链段中不稳定端基结构的生成,提高树脂的热稳定性。但聚合速率加快易产生“快速粒子”,形成不易塑化的“鱼眼”,使树脂颗粒结构更为紧密,孔隙率降低,导致PVC树脂的增塑剂吸收量降低、表观密度增高。为此,调整了复合引发剂的比例和用量,使聚合反应平稳,反应时间控制在330 min左右。

2.2.3 pH值调节剂

在氯乙烯悬浮聚合中,H+对PVC分子链脱除HCl有催化作用,加速了PVC的降解,使聚合体系酸性逐渐增强,导致树脂之间发生黏结,并且产生不稳定的缺陷结构(如烯丙基氯、双键结构等)。该类缺陷结构极易脱除HCl,使PVC树脂的热稳定性严重变差;因此,须根据聚合体系pH值变化情况,在聚合反应中后期添加适量pH值调节剂,以减少PVC分子链上HCl的脱除,抑制不稳定缺陷结构的形成,提高树脂的热稳定性。

2.2.4 终止剂

聚合反应达到设定的转化率时须加入终止剂,使大分子自由基发生链终止反应,减少低分子质量物质及不稳定支链或结构的产生,改善树脂的热稳定性,提高透明制品的透光率等。常用的氯乙烯悬浮聚合终止剂一般有双酚A、有机胺类、丙酮缩氨基硫脲、α-甲基苯乙烯、叔丁基邻苯二酚等分子型终止剂。目前,终止剂向着兼备热稳定剂、增白剂多种功能方向发展,既有终止作用,又对PVC树脂热稳定性的提高有协同作用[6]。由于片材专用PVC树脂在医药片材等领域也有应用,因此必须考虑其环保性能,故采用有机胺类终止剂DEHA。

2.3 控制参数研究

2.3.1 聚合釜温度控制[12]

在氯乙烯自由基聚合反应中,温度对PVC树脂的型号起决定性的作用,生产中应确保聚合反应温度稳定在控制温度的±0.2 ℃以内,以使PVC树脂的分子质量分布集中,防止分子质量分布过宽而产生“假性鱼眼”。

2.3.2 转化率控制

当氯乙烯转化率大于75%时,聚合体系中游离单体相消失,大部分氯乙烯溶胀在PVC的富相内,产生的氯乙烯分压将低于氯乙烯饱和蒸气压或聚合釜的操作压力,此时的聚合反应发生在聚合物凝胶相中,继续聚合时,外压大于颗粒内压力,颗粒塌陷,表皮折叠起皱、破裂,生成的PVC逐步充满颗粒内和表面的孔隙,使孔隙率降低。同时,PVC的支链度将大为增加,影响树脂的热稳定性[4、7]。

为制得较为疏松和热稳定性好的PVC树脂,适当地提前结束反应/降低转化率也是减少低分子质量物质和“鱼眼”的一个重要途径。聚合反应最终转化率应控制在80%以内,即当压力降达到0.05~0.10 MPa时终止反应。

2.3.3 加强涂釜后冲洗控制

在聚合过程中,物料粒子可能会发生二次聚合甚至多次聚合,形成紧密型的球状颗粒,生成不易塑化的“鱼眼”。为防止此类颗粒的产生,需要在出料时加强冲洗和增强防粘釜剂的涂布效果。同时防粘釜剂的混入亦会对树脂的热稳定性产生影响,因此需要在涂釜结束,待涂釜液在聚合釜壁上烘干并成膜后,对未粘附或粘附效果不佳的涂釜液进行冲洗和排放,避免其进入浆料造成二次污染。

2.4 采用70 m3聚合釜生产片材专用PVC树脂配方及工艺

2.4.1 聚合原辅料及配方

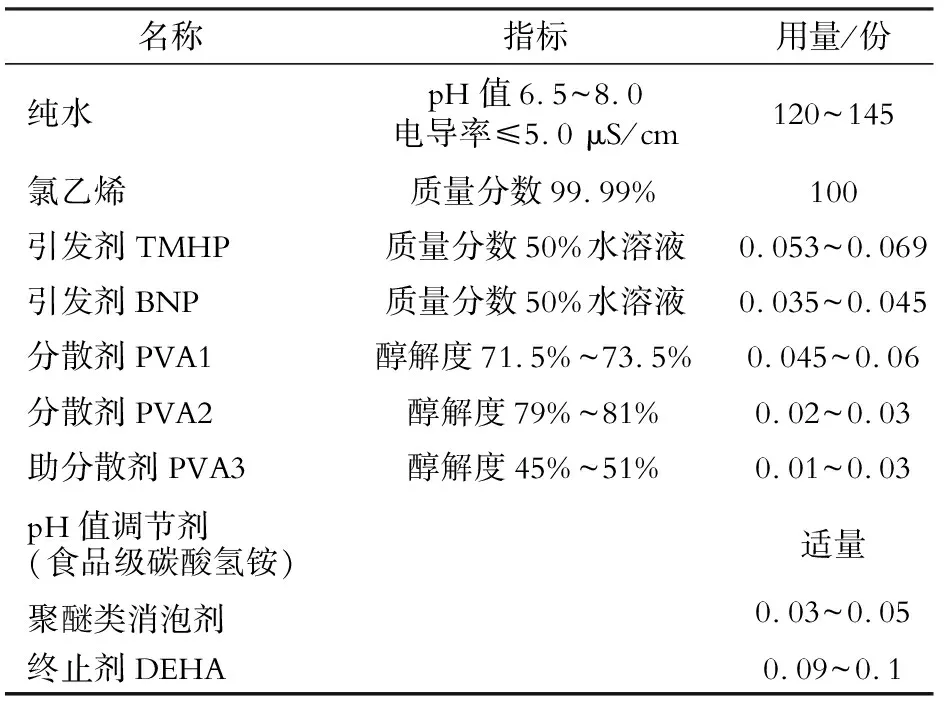

以氯乙烯单体为100份计,片材专用PVC树脂的生产配方见表1。

表1 主要原辅料及生产配方

2.4.2 聚合生产工艺

当聚合釜涂釜完毕,待涂釜液粘附成膜后,向釜内冲洗高压水,将多余的涂釜液冲洗排尽。将纯水、单体、分散剂等其他助剂计量后分别加入聚合釜,然后加入引发剂进行聚合反应并注水。引发剂加完后,启动聚合过程,由DCS程序自动控制。在聚合反应达到120 min时检测釜内聚合体系pH值,并加入pH值调节剂。当反应压力降达到0.05~0.10 MPa时加入终止剂,搅拌均匀后出料至浆料槽,经汽提脱除未反应的氯乙烯单体,再将树脂送入干燥系统干燥。

3 片材专用PVC树脂产品质量指标及加工性能检测

3.1 产品质量检测方法

片材专用PVC树脂产品质量主要按GB/T 5761—2006检测。

170 ℃老化白度按GB/T 15595—2008检测,其中试样受热温度为(170±1) ℃,时间为10 min。

3 min“鱼眼”检测配方及操作步骤按GB/T 4611—2008进行,塑化加工时间由6 min调整至3 min。

刚果红热稳定时间按GB/T 2917—2002中方法A检测。

3.2 加工性能检测

(1)配方。

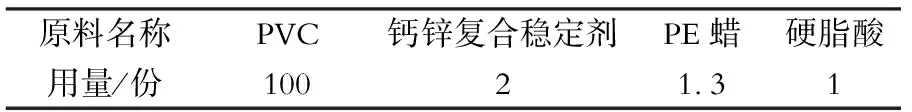

片材专用PVC树脂加工性能检测配方见表2。

表2 加工性能检测配方

(2)检测方法。

透光率与雾度按GB/T 2410—2008检测。

黄色指数按 HG/T 3862—2006检测。

流变性能采用PolyLab OS哈克转矩流变仪进行测试。

4 结果与讨论

4.1 树脂产品质量

4.1.1 粒径分布

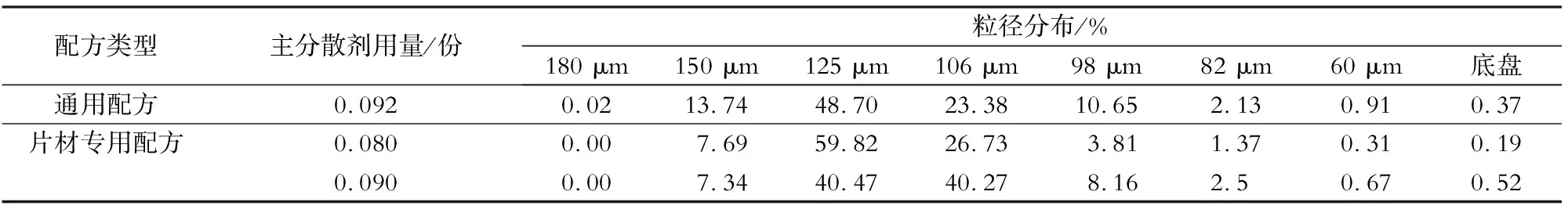

采用通用配方及调整后的专用配方生产的片材专用PVC树脂粒径分布见表3。

表3 PVC树脂粒径分布对比

从表3可见:采用片材专用配方生产的PVC树脂的粒径略细,粒径分布更窄,正态分布好,其中主分散剂用量在0.080份时,树脂粒径在106~150 μm的集中度达到94%。参照通用型PVC树脂生产经验,将主分散剂总用量增加至0.090份后,所制得的树脂颗粒粒径变细,集中在98~125 μm,粒径分布略变宽。通过摸索,认为主分散剂总用量为0.08~0.09份较为适宜。

4.1.2 树脂产品颗粒形态

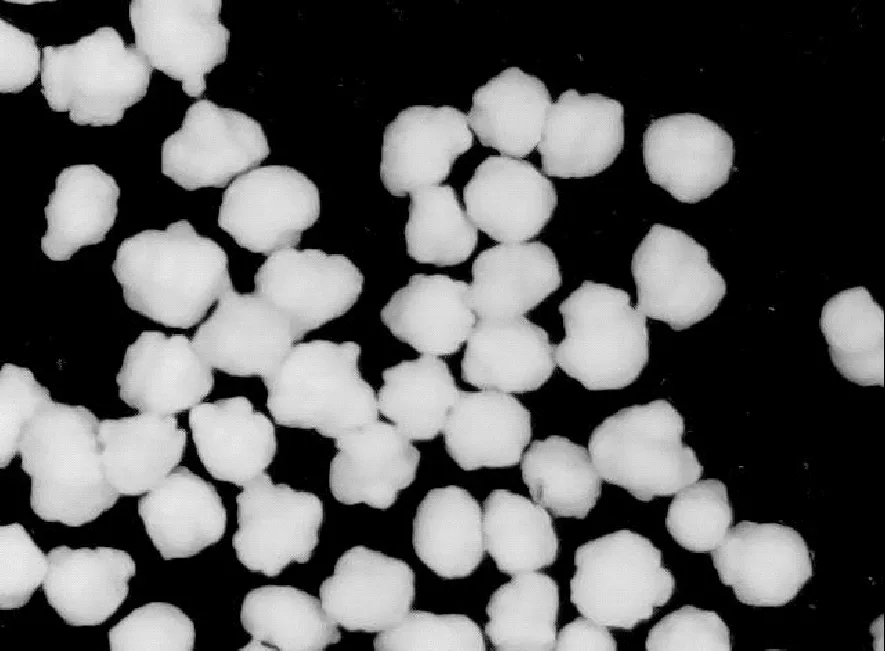

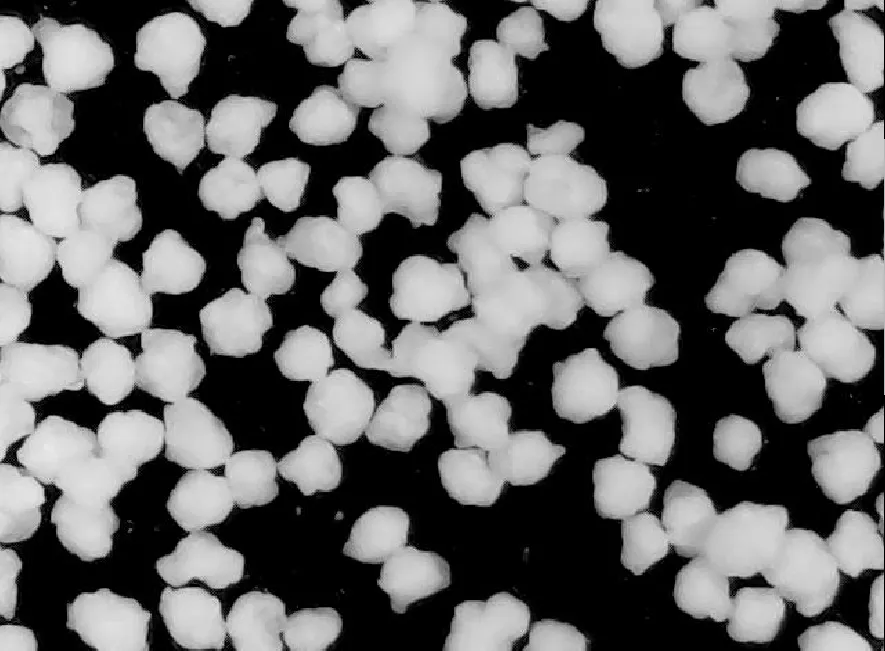

PVC树脂颗粒形态对比见图1。

通用配方

专用配方图1 PVC树脂颗粒形态对比Fig.1 Comparison of PVC particle morphology

由图1可见:采用片材专用配方生产的PVC树脂异型不规整结构稍多,树脂表面不连贯,呈断层状,表明树脂有一定的疏松度。

4.1.3 质量对比

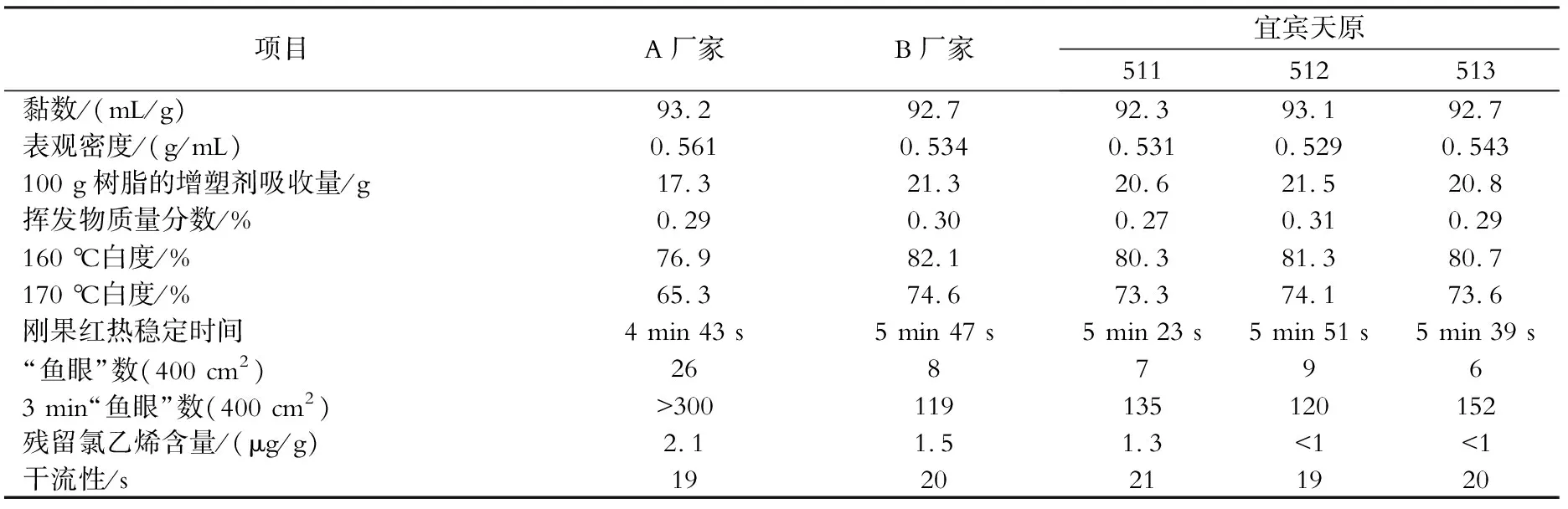

宜宾天原开发的片材专用PVC树脂与目前行业内使用较多的A厂家与B厂家片材专用PVC树脂质量对比见表4。

表4 片材专用PVC树脂质量对比

从表4可以看出:宜宾天原开发的片材专用树脂整体质量与B厂家片材树脂相当,远超过A厂家片材树脂质量。宜宾天原片材专用PVC树脂产品质量稳定,树脂颗粒内部疏松多孔;树脂的热稳定性较好,说明树脂内部的不稳定缺陷结构较少;树脂的“鱼眼”及3 min“鱼眼”较少,说明树脂的塑化性能较好。

4.2 加工性能

4.2.1 转矩流变性能

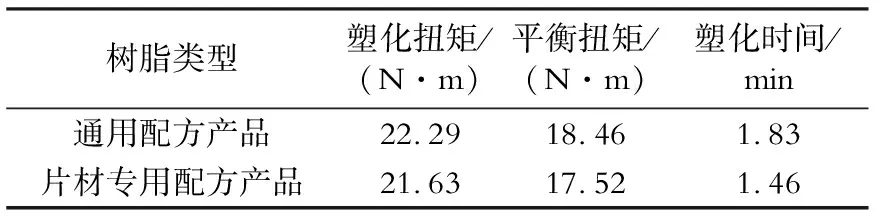

PVC树脂的转矩流变试验结果见表5。

表5 PVC树脂转矩流变试验数据

由表5可见:与通用配方生产的PVC树脂相比,片材专用PVC树脂的塑化时间降低20%,平衡扭矩略有降低,说明树脂的加工塑化性能明显提高,进而改善了树脂的熔体流动性,降低了能耗,提高了生产效率。

4.2.2 透明性能

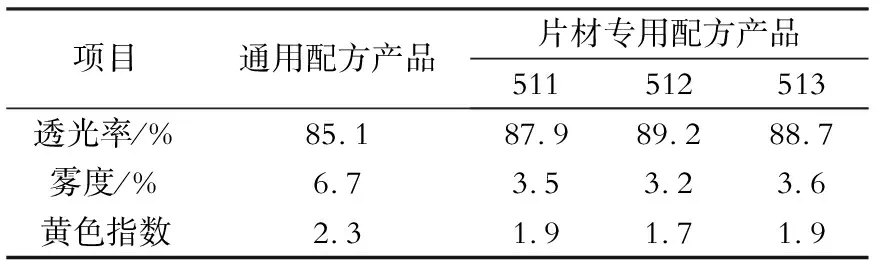

片材专用配方及通用配方生产的PVC树脂产品透光率、雾度及黄色指数对比见表6。

表6 PVC树脂的透光率、雾度及黄色指数对比

表6数据表明:专用配方生产的PVC树脂透明性均有较大提升,其中制品透光率提升至88%左右,雾度在3.6%以内,黄色指数在2.0以内。

5 结论

在70 m3聚合装置中,采用悬浮聚合工艺,通过调整分散剂、引发剂、环保型终止剂等配方体系及聚合控制参数生产了透明片材专用PVC树脂,所制得的PVC树脂表观密度适中,增塑剂吸收量高,树脂颗粒疏松度、老化白度等性能均显著改善,树脂与加工助剂的相容性提升,树脂的熔体流动性改善,同时树脂的透明性及塑化加工性能也有一定提高。

[参考文献]

[1] 邹华.两种方法生产PVC透明片材的常见问题及解决措施[J].中国包装工业,2015(8):109-110.

[2] 贾小波,张学明,李静.PVC透明片材生产中的常见问题及解决措施[J].聚氯乙烯,2011,39(1):20-22.

[3] 肖恩琳,张学明,鲍春伟,等.高透明性PVC树脂的开发研究[J].齐鲁石油化工,2015(2):90-94.

[4] 刘岭梅.透明片材专用PVC树脂的生产研究[C].第29届全国聚氯乙烯行业技术年会,2007.

[5] 赵峰.电石法SG7型PVC树脂“鱼眼”控制措施[J].聚氯乙烯,2015,43(4):13-15.

[6] 贾小波,李静,刘容德.PVC树脂光学性能的影响因素研究[J].齐鲁石油化工,2009,37(1):30-32.

[7] 赵德仁,张慰盛,高聚物合成工艺学[M].2版.北京:化学工业出版社,1996:263-270.

[8] 魏永涛,刘建文,王建兵.悬浮法PVC树脂塑化的影响因素[J].中国氯碱, 2007(12):7-8.

[9] 潘祖仁.高分子化学[M].4版.北京:化学工业出版社,2007:60,141-142.

[10] 郑平友.羟丙基甲基纤维素分散剂对聚氯乙烯树脂颗粒特性的影响[J].齐鲁石油化工,2006,34(1):1-3.

[11] 秦倩,华幼卿.新型四元复合分散体系悬浮聚合PVC树脂——颗粒特性与加工流变性能研究[J].北京化工大学学报(自然科学版),2000,27(1):22-25.

[12] 包永忠,翁志学,黄志明,等.聚合温度对聚氯乙烯树脂结构和性能的影响[J].高等学校化学学报,1998,19(2):313-317.