乳液和微悬浮聚合聚氯乙烯胶乳粒子粒径分布的控制

包永忠,贾瑞

(浙江大学化学工程联合国家重点实验室,化学工程与生物工程学院,浙江 杭州 310027)

PVC糊树脂又称为糊状PVC树脂,是PVC树脂产品的一个分支,因以增塑糊形式应用而得名[1-2],其具有易于加工、加工形式多样、适合发泡等特点。PVC糊树脂主要用于软质制品,如人造革、地板革、壁纸、工业用输送带、玩具、医用一次性手套等。加工应用时PVC糊树脂与一定比例的增塑剂以及其他助剂混合成为糊状物,然后在模具或基体表面进行涂布、搪塑、浸渍、旋转等成型,再经过加热、塑化和定型,最终制得弹性或发泡产品。

PVC增塑糊的流变特性(黏度、黏度-剪切速率关系等)是影响其加工方法和加工性能的重要因素。在增塑糊中,PVC糊树脂二次粒子(喷雾干燥过程中由初级粒子聚集而成)基本崩解为初级粒子,形成以增塑剂为连续相、PVC糊树脂初级粒子(对应聚合过程形成的胶乳粒子)为分散相的分散液。除了增塑剂/PVC糊树脂配比外,PVC初级粒子的粒径和粒径分布对增塑糊流变特性的影响也很大。若初级粒子粒径过小,则单位体积(质量)树脂的比表面积大,对增塑糊的流体力学性能干扰大,增塑糊黏度大;而初级粒子平均粒径较大、分布较宽或呈双峰分布的PVC糊树脂的糊黏度低,这是由于小的初级粒子能分布到大的初级粒子形成的缝隙中,相当于占据了原应为增塑剂的体积,增加了“自由”增塑剂的比例,同时小粒子对大粒子又可起到类似滚珠的润滑作用,从而可降低增塑糊黏度[2]。但是降黏效果与大/小初级粒子的平均粒径、粒径分布和比例有关。

PVC糊树脂采用乳液聚合和微悬浮聚合方法生产。为了获得初级粒子粒径较大或粒径呈双峰分布的PVC糊树脂,实际生产中除了采用连续乳液聚合和一步微悬浮聚合方法外,还可采用种子乳液聚合和种子微悬浮聚合方法。影响乳液聚合PVC胶乳粒子粒径和粒径分布的因素较多,包括聚合方式(间歇或连续,无种子或有种子等)、乳化剂品种和浓度、引发剂品种和浓度、乳化剂和引发剂加入方式、种子乳液的粒径和用量等。微悬浮聚合在文献中也称作细乳液聚合,是在乳液聚合和悬浮聚合的基础上发展而来的一种工艺。由于氯乙烯在水中被分散为亚微米级的微液滴,具有较大的比表面积,可以与胶束竞争捕捉自由基,从而成为主要的聚合场所。同种子乳液聚合法相比,微悬浮聚合操作简单,一步就可以得到粒径较大的糊树脂产品,并可以通过调整乳化体系和均化强度来调节初级粒子粒径分布,也可通过加入一代或两代种子制备双峰分布的PVC糊树脂。以下主要对种子乳液聚合和微悬浮聚合PVC胶乳粒子的粒径和粒径分布控制的相关研究进行综述分析。

1 乳液聚合PVC胶乳粒子粒径和粒径分布的控制

乳液聚合PVC胶乳粒子的粒径和粒径分布与成粒过程密切相关。典型的间歇乳液聚合成粒过程包括成核、胶乳粒子增长、残余单体消耗3个阶段。由于氯乙烯具有一定的水溶性,可以通过胶束成核(水相中自由基扩散进入胶束继续增长)和均相成核(自由基在连续相中增长并沉析絮凝成胶乳粒子)两种方式形成胶乳粒子,而单体液滴表面积较小,成核概率小,仅作为储存单体的仓库。早期Ugelstad等[3]发现氯乙烯间歇乳液聚合形成的胶乳粒子数目与转化率(10%~90%)和引发剂浓度关系不大,但随十二烷基硫酸钠(SDS)乳化剂浓度增加而增加,最终胶乳粒子的平均粒径减小。Pakedel等[4]发现当SDS浓度低于临界胶束浓度(CMC)时,均相成核在氯乙烯乳液聚合中占主导地位;而SDS浓度大于CMC时,聚合前期以胶束成核为主,后期出现均相成核。随过硫酸钾(KPS)引发剂浓度增大,胶束成核提前结束,均相成核提前开始,胶束成核和均相成核速率均增大;随SDS浓度增大,成核期延长,胶束成核速率增大,最终形成粒径分布更宽的PVC胶乳。Vale等[5-6]研究了SDS和十二烷基苯磺酸钠(SDBS)浓度对氯乙烯间歇乳液聚合成粒过程的影响,发现转化率大于20%后,转化率对胶乳粒子数目影响不大,KPS引发剂浓度对胶乳粒子数目影响也不大。

氯乙烯种子乳液聚合可以采用PVC种子乳液、氯乙烯和其他助剂一次性加入;或先加入种子,氯乙烯和其他助剂(乳化剂和引发剂)分批或连续加入等操作方式。Butucea等[7]采用粒径为0.294 9 μm和0.405 μm的种子乳液进行一次性投料,在固定KPS引发剂和SDS/非离子型复合乳化剂浓度下,考察种子加入量(单位体积表面积)对聚合速率、种子聚合效率[SPC, 定义为实际PVC胶乳粒子粒径(dpr)与单体仅在种子胶乳内聚合的理论粒径(dpt)之比]的影响,发现两种种子存在相近的种子粒子单位体积表面积临界值(约为1.75×105dm2/dm3)。当种子单位体积表面积小于该临界值时,随着种子单位体积表面积(种子乳液量)的增大,聚合速率和SPC增大,但SPC均小于1,表明聚合过程有二次粒子形成;当大于单位体积表面积临界值时,聚合速率和SPC趋于稳定,SPC为1左右,表明基本无二次粒子形成。Vale等[5-6]采用粒径分别为56、88和143 nm的种子,在固定KPS引发剂浓度下,考察了种子粒子数(Nseed)和水相自由乳化剂浓度([S]w,0)对二次成粒与否、二次成粒胶乳粒子数(Nnew)与Nseed之比的影响,发现当种子粒径固定时,Nnew随[S]w,0的增大而增大(Nseed固定),而随Nseed的增大而减小([S]w,0固定)。他们认为在无明显胶乳粒子凝聚发生时,用Nseed和种子粒径的乘积(Nseed×dseed)判定二次粒子的形成和Nnew更为合适,Nseed×dseed临界值为(0.5~1)×109m/L,小于临界值时有二次粒子形成,数目随Nseed×dseed值的增大而减小;当大于临界值时,无二次粒子形成。由此可见,控制种子的加入量对控制种子乳液聚合PVC胶乳粒子的粒径分布非常关键。

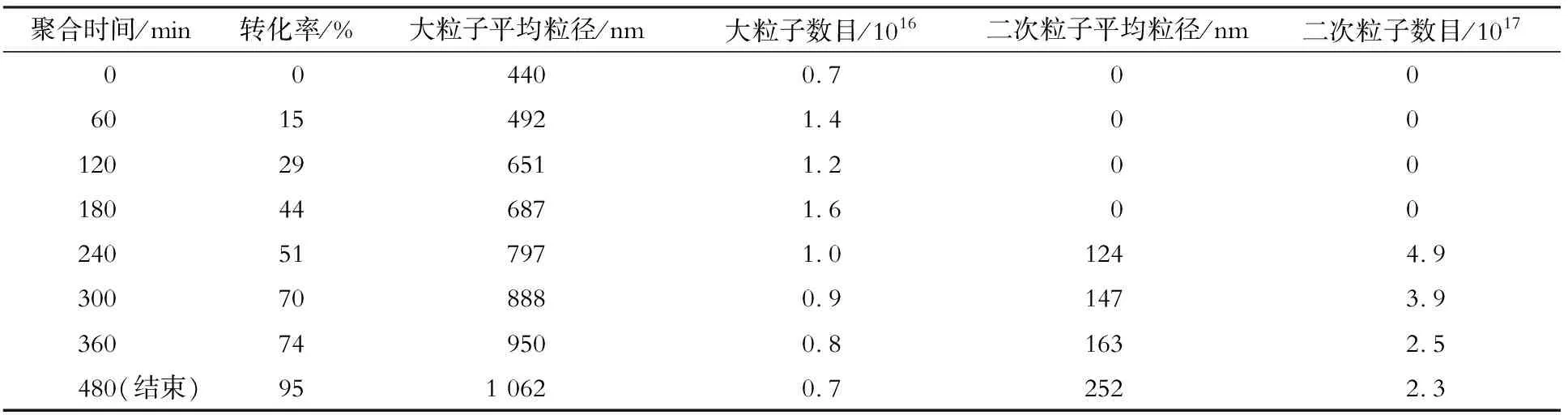

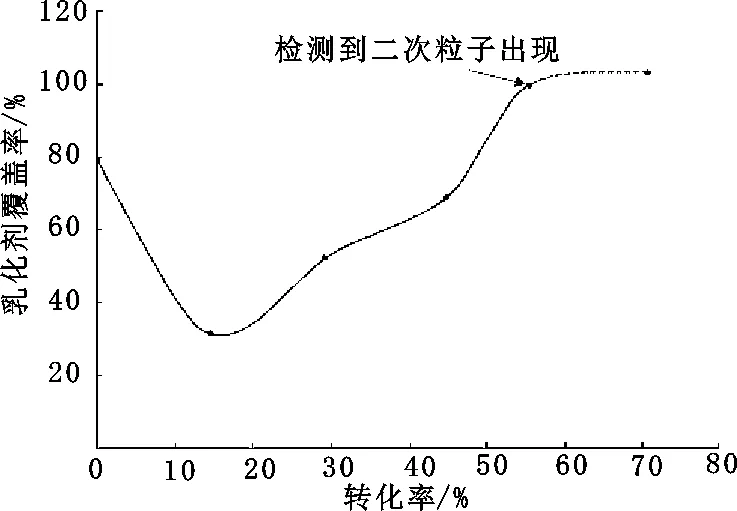

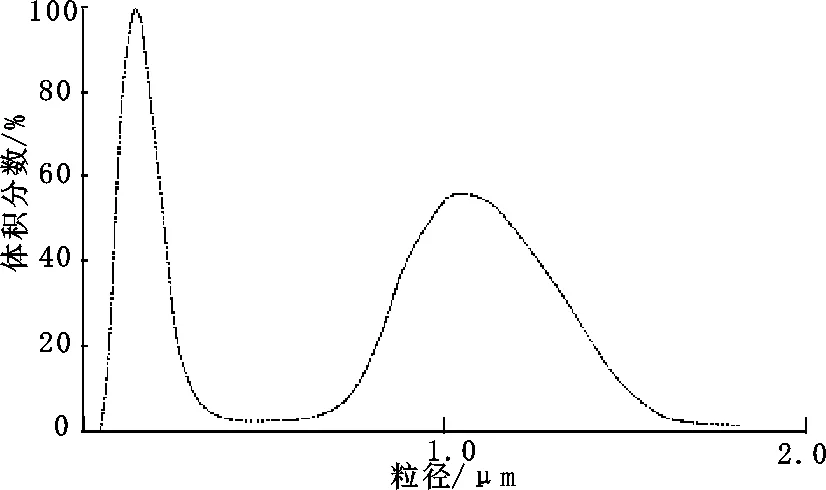

通常种子乳液聚合制备的PVC糊树脂的大粒子群的平均粒径为1 000 nm左右,小粒子群的粒径在150~250 nm,小粒子群体积分数为20%~30%。McKenna等[8-10]采用25 m3聚合釜PVC种子乳液聚合技术在25 L聚合釜中进行中试,对种子乳液的合成和种子乳液聚合合成粒径呈双峰分布的PVC乳液进行了研究,在种子制备阶段考察了十二酸的KOH中和度(十二酸钾为成核乳化剂)、十二酸钾浓度、过硫酸铵(APS)滴加速度等对PVC种子粒径的影响,发现十二酸中和度为107%时,得到的PVC种子乳液的粒径为580 nm;而过度中和(中和度500%~1 600%)时,得到的PVC种子的粒径在320~378 nm。在中和度为107%时,增加十二酸钾浓度对种子粒径影响不大;而在过度中和时,PVC种子乳液的粒径随十二酸钾浓度的增大而减小。随着APS引发剂加入速度增加,PVC种子乳液的粒径减小;聚合转化率达到15%后滴加保胶乳化剂SDBS,胶乳粒子的乳化剂覆盖率随转化率的增大而增大,但为了防止二次成核,乳化剂覆盖率最好控制在75%~85%。对于种子乳液聚合合成双峰分布PVC乳液阶段,采用工业配方得到聚合转化率、大粒子群粒径和数目、二次(小)粒子粒径和数目随时间的变化如表1所示,最终乳液的粒径分布和胶乳粒子乳化剂覆盖率随转化率的变化分别如图1、图2所示。

表1 种子乳液聚合转化率、大/小粒子群粒径和数目随聚合时间的变化

图1 种子乳液聚合PVC的粒径分布Fig.1 Particle size distribution of seed emulsion polymerization PVC

图2 胶乳粒子乳化剂覆盖率随转化率的变化Fig.2 Change with polymerization conversion in emulsifier coverage on latex particles

由图1、图2可见,最终得到的PVC胶束粒径呈双峰分布,在乳化剂覆盖率大于100%时出现二次成核,形成小粒子。

同时发现,通过改变SDBS、APS加入速度等条件可以制备大小粒子粒径和比例不同的双峰分布PVC乳液。为了调控PVC乳液的粒径分布,Tomas等[11]采用单一月桂酸铵(AL)和AL/十六醇(CA)复合乳化体系进行氯乙烯细乳液聚合(由于不预先配制AL/CA预乳化液,聚合机制不同于常规微悬浮聚合),分3次加入氯乙烯(后两次还同时补加AL乳化剂),发现单加AL或m(CA)∶m(AL)=1但不预混时,得到粒径呈单峰分布的PVC乳液;当m(CA)∶m(AL)=1、3、5、8(固定AL用量,改变CA用量)或m(CA)∶m(AL)=1.33、 2.0、4.0(固定CA用量,改变AL用量)且预混时,可得到粒径呈双峰分布的PVC乳液,且粒径基本随m(CA)与m(AL)比值的增大而增大;当m(CA)∶m(AL)=10时仅得到粒径大但呈单峰分布的PVC乳液;而使用SDS或SDS/辛基硫酸钠为主乳化剂时,得到的多为粒径呈单峰分布的PVC乳液。

专利方面,日本Tosoh公司[12]报道了种子乳液聚合制备PVC糊树脂的方法,种子PVC胶乳粒子粒径为0.3~0.7 μm,分别采用十二烷基苯磺酸钠和过氧化月桂酰为乳化剂和引发剂,得到的PVC胶乳黏釜物少于0.6%。LG化学公司[13]报道了低糊黏度、透明性和脱气性良好的PVC糊树脂的制备方法,在1~10份种子胶乳、0.2~3份乳化剂和0.001~2份引发剂存在下进行100份氯乙烯的聚合,采用的乳化剂是聚氧化乙烯烷基醚硫酸碱金属盐,氧化乙烯摩尔分数为2%~10%。LG化学公司[14]报道了类似Tomas等方法的以SDS为主乳化剂、高级醇为助乳化剂(他们称之为单体溶胀增强剂),不预先配置高级醇预乳化液,但聚合前先进行均化的乳液聚合方法并制备PVC胶乳粒子,主要研究了高级醇类型、均化次数对PVC胶乳粒子粒径的影响,发现随着高级醇碳原子数目的增加,PVC胶乳粒子的粒径增大。钟渊化学公司[15]报道的PVC糊树脂生产方法中,氯乙烯从聚合釜底部的喷嘴以线性速度补加,引发剂连续或阶段性加入,且在单体总转化率为20%~70%时,引发剂加入速度符合A/B=0.6~0.9(A为单体总转化率,B为补加单体和单体总量的比),得到了转化率高、粘釜物少的PVC糊树脂。

2 微悬浮聚合PVC胶乳粒子粒径和粒径分布控制

典型的氯乙烯微悬浮聚合体系包括氯乙烯、主乳化剂、助乳化剂、引发剂及其他助剂,乳化剂一般为SDS、SDBS等阴离子乳化剂,助乳化剂多采用高级醇。在一步微悬浮聚合中,通常先在高级醇熔点以上,形成以微液滴或复合胶束形式存在的高级醇和主乳化剂的预乳化液,加入氯乙烯后,微液滴由于热力学性质驱动可以大量溶胀氯乙烯,形成单体液滴,采用高速剪切等均化操作,可以提高单体向微液滴的扩散,形成粒径更为稳定的单体液滴分散液。氯乙烯可在油溶性、水溶性或油/水溶性引发剂的引发下,以单体液滴成核的方式形成PVC胶乳粒子,粒径一般在0.2~2 μm。为了降低均化能耗和优化PVC胶乳粒子的粒径分布,可以采用工业上的MSP-2、MSP-3和混合法聚合技术。

浙江大学对氯乙烯微悬浮聚合的成粒过程进行了较为深入的研究,通过比较不同碳原子数高级醇预乳化液和PVC胶乳的粒径和粒径分布,发现使用碳原子数为16、18的高级醇,可得到粒径2 μm以下、稳定性好的PVC胶乳。以三氯乙烯为氯乙烯的模拟液,结合溶胀热力学方程和冷模试验研究了SDS乳化剂/C16-C18混合醇助稳定剂复合胶束和三氯乙烯微液滴的形成过程,发现复合胶束的形成和三氯乙烯溶胀进入复合胶束形成微液滴的过程均受扩散动力学控制,延长溶胀时间及施加高速机械剪切分散可以强化溶胀过程,复合胶束对三氯乙烯具有“超级溶胀”能力。采用水溶性引发剂APS引发氯乙烯微悬浮聚合时存在水相成核和液滴成核,得到的PVC胶乳粒子粒径较小,且出现较多的小粒子;采用油溶性引发剂偶氮二异庚腈引发氯乙烯微悬浮聚合得到的PVC胶乳粒子粒径较大。C16-C18混合醇可以提高微悬浮聚合体系的液滴稳定性,随着其用量的增加,PVC胶乳粒子的粒径减小,分布变窄[16]。

Ugelstad等[17]以两种不同黏度油(具体化学名称未提供,黏度分别为36和190 mPa·s)或它们的混合物为助乳化剂进行氯乙烯微悬浮聚合,发现均化后的预乳化液(5 g SDS、100 g 油性助乳化剂和195 g水)的微液滴尺寸随油黏度的增大而增大;采用粒径为217和227 nm的预乳化液,当氯乙烯溶胀率为42、84和94时,可分别得到粒径为632、797、827及661、833和865 nm的PVC胶乳粒子。当SDS浓度大于4.5 g/L时,由于二次成粒而形成粒径小于100 nm的小粒子;当KPS浓度由5.53 mmol/L增加到11.07 mmol/L时,二次粒子质量分数由2.72%增加到3.50%。当加入过氧化物引发剂水相时,二次粒子质量分数较高(33%~49%),而加入油相时二次粒子质量分数小于10%。

专利方面,钟渊化学公司在微悬浮法生产PVC糊树脂时,采用油溶性引发剂(如过氧化二碳酸二-2-乙基己酯)与水溶性引发剂(如KPS)复合的引发体系,水溶性/油溶性引发剂质量比为(0.05~1.0)∶1,生产的PVC糊树脂适合生产发泡壁纸[18]。德国Vestolit公司报道了由氯乙烯微悬浮(共)聚合制备易增塑成糊的PVC糊树脂生产过程,采用旋转分散设备或均化机械均化氯乙烯,得到粒径分布在0.05~1.0 μm和1.5~2.0 μm的均化液,30%~80%的单体在进入聚合釜前均化,其余单体直接加入反应釜[19]。LG化学公司报道了种子微悬浮聚合制备高、低剪切速率下增塑糊黏度都很低的PVC糊树脂的制备方法,采用乳液聚合制备的粒径在0.15~0.5 μm和微悬浮聚合制备的粒径为0.51~0.80 μm的两种PVC种子乳液进行种子微悬浮聚合,大粒径种子和小粒径种子的质量比为(1~2)∶1[20]。

3 结语

乳液聚合和微悬浮聚合制备PVC糊树脂技术已较为成熟,但影响PVC胶乳粒子粒径和粒径分布的因素较多,尤其是二次成核主要受到种子数目和粒径、乳化剂和引发剂用量及加入速度的影响,是工业上合成双峰粒径分布PVC胶乳及糊树脂的控制关键。

[参考文献]

[1] 邴涓林,黄志明.聚氯乙烯工艺技术[M].北京:化学工业出版社,2008.

[2] Wilkes C E, Summers J W, Daniels C A.聚氯乙烯手册[M].乔辉,丁筠,盛平厚,等译.北京:化学工业出版社,2008.

[3] Ugelstad J, Mork P C, Dahl P, et al. A kinetics investigation of the emulsion polymerization of vinyl chloride[J].J Polym Sci, Part C, 1969, 27: 49-68.

[4] Pakedel A S, Saeb M Z, Abedini H, et al. A combinatorial approach to evaluation of monomer conversion and particle size distribution in vinyl chloride emulsion polymerization[J].P Polym Bull, 2014, 71: 2487-2506.

[5] Vale H M, McKenna T F L. Particle formation in vinyl chloride emulsion polymerization: Experimental Study[J].Ind Eng Chem Res, 2008, 47: 8107-8118.

[6] Vale H M, McKenna T F L. Particle formation in vinyl chloride emulsion polymerization: Reaction Modeling[J]. Ind Eng Chem Res, 2009, 48: 5193-5210.

[7] Butucea V, Sarbu A, Georgescu C. Seeded emulsion polymerization of vinyl chloride[J].Makro Chem, 1998, 255: 37-44.

[8] McKenna T F L, Pascal T, Lys T. High-solid-content emulsion of PVC: Scale-down of an industrial process for enhanced understanding of particle formation, Part 1: Introduction and scale-down[J].Chem Eng Techn, 2013, 36(7): 1165-1170.

[9] McKenna T F L, Pascal T, Lys T. High-solid-content emulsion of PVC: Scale-down of an industrial process for enhanced understanding of particle formation, Part 2: Preliminary analysis of seed production[J].Chem Eng Techn, 2013, 36(7): 1171-1178.

[10] McKenna T F L, Pascal T, Lys T. High-solid-content emulsion of PVC: Scale-down of an industrial process for enhanced understanding of particle formation, Part 3: Production of bimodal latexes[J].Chem Eng Techn, 2013, 36(7): 1179-1186.

[11] Tomas A, Gil M H, Bordadao J C, et al. Preparation of poly(vinyl chloride) latexes using a dual surfactant system: the effect in the particle size distribution[J].J Appl Polym Sci, 2009, 112: 1416-1424.

[12] Tokunaga Y, Matsushita H, Kurahashi M. Seed particle latexes for seed polymerization and manufacture of paste vinyl chloride polymers with decreased scales: JP2007217626[P].2007-08-30.

[13] Park S Y, Park K J, Shin H J. Method for preparing paste vinyl chloride resin having low viscosity, excellent transparency, and good deaerating property: KR2006062862[P].2006-06-12.

[14] Lee H S, Youk K S, Kim H H. Highly functional additive for polymerization and method for preparing vinyl chloride seeds using the same: US20140200309[P].2014-07-17.

[15] Nakagawa T, Yoshida T. Manufacture of vinyl chloride-based paste resins:JP2007238671[P].2007-09-20.

[16] 贾瑞.氯乙烯微悬浮聚合成粒过程及单电子转移自由基聚合[D].杭州:浙江大学,2015.

[17] Sathre B, Mork P C, Ugelstad J.Preparation of poly(vinyl chloride) latexes by polymerization of stabilized monomer droplets[J]. J Polym Sci: Polym Chem, 1995, 33: 2951-2959.

[18] Nakagawa T, Yoshida T. Manufacture of vinyl chloride -based paste resins:JP2007238671[P].2007-09-20.

[19] Brizzolara D. Process for preparing aqueous emulsions vinyl chloride- (meth)acrylate copolymers and their use as aqueous dispersions: EP1798246[P].2007-06-20.

[20] Shin H J, Youk K S, Kim H H. Vinyl chloride resin with low viscosity for foaming application and method of preparation the same: US20120123077[P].2012-05-17.