聚酰胺酸共混改性PVC材料的制备及性能研究

康永,艾江,杨高峰

(陕西金泰氯碱化工有限公司,陕西 榆林 718100)

PVC树脂的热稳定性差,在加工过程中其活性部位(如烯丙基氯、叔氯、叔氢、带双键或过氧化物残基的端基等)易发生自催化脱氯化氢反应,形成共轭多烯链,进而发生断链、交联等反应而变色、降解,致使PVC制品质量变差、性能下降,从而影响其加工和使用性能[1]。此外,PVC树脂的冲击性能也较差,燃烧时还会放出氯化氢[2]。为了拓宽PVC树脂的应用范围,人们致力于改进其耐热性能、冲击性能、拉伸性能等,进而开发出耐热PVC材料。目前,PVC耐热改性的方法主要有添加热稳定剂、共混改性、交联改性、共聚改性以及氯化改性和无机粒子改性等[3]。

聚酰胺酸(PAA)分子中含有大量羧基、仲胺基,并且分子末端还含有伯胺基,这些基团都可以与其他基团发生反应,从而起到改性的作用。加入PAA之后,复合材料的热稳定性提高[4]。另外,PAA和PVC的相容性非常好,且在共混过程中,PAA的加入会使体系中的苯环密度增加,提高了树脂的耐高温性能[5-6]。因此,笔者利用PAA对PVC进行共混改性,以提高PVC的热稳定性、冲击性能、拉伸性能等,并分析改性过程中的化学变化。

笔者主要研究了PAA含量对PAA/PVC复合材料热稳定性、力学性能、阻燃性能以及微观结构的影响,具体为:通过热重试验表征复合材料的热稳定性;通过拉伸试验、冲击试验表征复合材料的力学性能;通过垂直燃烧试验表征复合材料的阻燃性能;通过红外光谱、偏光显微镜、扫描电镜表征复合材料的微观结构。

1 试验部分

1.1 主要原料

PVC,工业纯,陕西金泰氯碱化工有限公司;邻苯二甲酸二辛脂(DOP),化学纯,汕头市西陇化工厂有限公司;N-甲基吡咯烷酮(NMP)、均苯四甲酸二酐(PMDA),分析纯,天津光复试剂厂;4,4′-二胺基二苯醚(ODA),分析纯,上海邦成化工有限公司;硬脂酸锌、硬脂酸钡,工业级,广州市宬铧贸易有限公司;液体石蜡,分析纯,北京化工厂;环氧大豆油,化学纯,北京化工厂;三盐基硫酸铅、二盐基亚磷酸铅,工业级,湖南省水口山宏兴化工有限责任公司。

1.2 主要设备

SK-160B型双辊炼塑机,上海市柘林轻化机械厂;PQ-50型万能制样机,晨光塑料机械研究所;JC3012型平板硫化机,湘仪天平仪器设备有限公司;XJU-222型悬臂梁冲击实验机,河北省承德实验机厂;KYKY-EM3800型扫描电子显微镜,北京中科科仪技术发展有限公司;Tensor27型红外光谱测试仪,天津市科器高新技术公司;HCT-1型热重分析仪,上海精密科学仪器有限公司;XPR-500D型偏光显微镜,上海蔡康光学仪器有限公司;LT-500型拉力试验机,广州试验仪器厂;GH-10DY型高速混合机,北京市塑料机械厂;乌氏黏度计,上海精密科学仪器有限公司。

1.3 PAA的合成

(1)合成PAA的原材料。

①PMDA,白色或微黄色块状和粉状固体结晶,熔点为286 ℃,沸点为397~400 ℃,密度为1.680 g/cm3,吸水性强,水解变成均苯四甲酸,在干燥环境中储存;在室温下溶于二甲基甲酰胺(DMF)、二甲基亚砜、γ-丁内酯、N-甲基吡咯烷酮、丙酮、甲基乙基甲酮、甲基异丁基甲酮、乙酸乙酯等,不溶于氯仿、乙醚、正己烷、苯。

②ODA,白色晶体,密度为1.315 g/cm3,沸点为300 ℃以上,熔点为191.5 ℃,着火点为490 ℃,易溶于酸,不溶于水。

③NMP,无色透明液体,沸点为202 ℃,能与水混溶,溶于乙醚、丙酮及多种有机溶剂,稍有氨味,化学性能稳定,对碳钢、铝不腐蚀,对铜稍有腐蚀性,黏度低,化学稳定性和热稳定性好,极性高,挥发性低。

(2)PAA的合成原理。

常用的聚酰亚胺的合成方法是将二酐和二胺在非质子极性溶剂中反应生成PAA。笔者采用的合成方法为PMDA和ODA在NMP溶剂中反应生成PAA,反应过程见图1。

图1PAA的合成反应过程

Fig.1ReactionprocessforsynthesisofPAA

(3)PAA的合成步骤。

先称量ODA,再称量PMDA,量取NMP溶剂至三口烧瓶中,将ODA加入三口烧瓶中,同时用搅拌器搅拌15 min,使ODA快速溶于NMP;稍微调快搅拌速度,加入PMDA,控制反应温度,将三口烧瓶置入冰浴中,反应20 min后打开搅拌器叶片,再搅拌9~10 h(保持在0 ℃)。

1.4 试验配方

(1)助剂。

①热稳定剂。三盐基硫酸铅主要用作不透明或半透明PVC制品的热稳定剂,有优良的耐热性和电绝缘性,特别适合高温加工。二盐基亚磷酸铅不溶于水和有机溶剂,溶于盐酸,有抗氧剂作用,是一种耐候性稳定剂。硬脂酸钡用作PVC耐光、耐热的稳定剂,是碱土金属硬脂酸盐中长期稳定性较好的热稳定剂,与锌、镉皂并用时有协同效应。硬脂酸锌作为PVC树脂的热稳定剂,一般用于透明制品,还具有一定的润滑作用。

②增塑剂。DOP是通用型增塑剂,主要用于PVC树脂的加工,具有增塑效率高、挥发性较低、低温柔软性较好、耐水抽出、电气性能高、耐热性和耐候性良好等优点。环氧大豆油是甘油的混合不饱和脂肪酸,外观呈黄色油状液体,是一种辅助增塑剂,其一般不单独使用,而是与其他增塑剂配合使用。

③润滑剂。液体石蜡是从原油分馏所得到的无色无味的混合物,分为轻质矿物油及一般矿物油两种,其中轻质矿物油的密度及黏度较低,俗称白油,可以作为PVC的内润滑剂,润滑效率高,热稳定性好,无毒。

(2)试验配方。

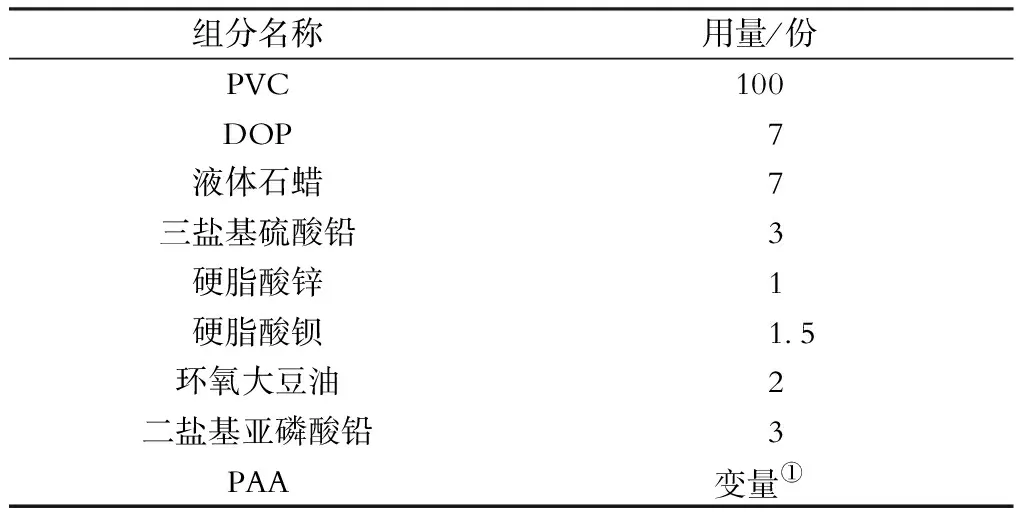

PAA/PVC复合材料的试验配方见表1。

表1 PAA/PVC复合材料的试验配方

①PAA的用量分别为0、0.5、1、1.5、2、2.5、3、3.5份。

1.5 试验流程

1.5.1 PAA分子质量的测定

PAA的分子质量不同,其性能不同。为了使试验结果具有可比性,应首先测定PAA的分子质量。PAA不溶于常用试剂,分子质量很难测定,但高分子材料的分子质量与其溶液的黏度有一定关系。在相同溶剂、温度和浓度条件下,溶液黏度越大,其所溶解的高分子材料的分子质量就越高。所以,测量相同条件下PAA溶液的黏度和纯溶剂的黏度,可计算出PAA的相对黏度,从而计算出PAA的分子质量。

(1)采用乌氏黏度计测黏度。

①将水浴缸加热至(20±0.05) ℃,稳定30 min左右,将乌氏黏度计垂直固定于恒温水浴中,并使水浴的液面高于球C。先用约5 mL NMP溶剂润洗乌氏黏度计,再用15 mL NMP测得纯溶剂从上刻度线流至下刻度线所耗的时间(t0),重复3次取平均值。

②按照规定制成一定浓度的溶液,倒入烧杯中,用玻璃棒搅匀,使其充分混合,待用。

③将管口1、3各接1根乳胶管,夹住管口3的胶管,自管口1处抽气,使溶液的液面缓缓升高至球C的中部,先开放管口3,再开放管口1,使溶液在管内自然下落,用秒表准确记录液面自上刻度线下降至下刻度线所耗的时间。重复测定2~3次,测定值相差不得超过0.1 s,取2次测定的平均值为PAA溶液的流出时间(t)。

(2)分子质量的计算公式。

按下面的公式计算特性黏数:

(1)

(2)

(3)

〔η〕=KMα。

(4)

式中,c为PAA溶液的浓度(g/dL)。K、α为常数,查《聚合物物理化学手册》得K=1.7×10-4dL/g,α=0.82。ηr为相对黏度,ηsp为增比黏度,〔η〕为特性黏度,M为相对分子质量。

(3)计算结果。

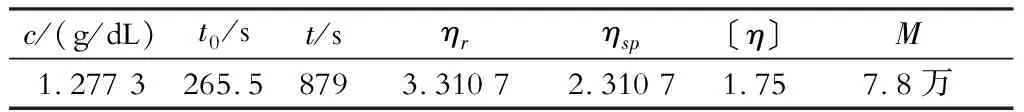

PAA相对分子质量的计算结果见表2。

表2 PAA的相对分子质量

1.5.2 复合材料的制备

(1)粉料的配制。

按配方称量各组分,依次加入配料盘中,混合均匀后倒入高速混合机,先低速混合后再高速混合,高速混合约5 min后出料至混料盘待用。

(2)原材料的混炼。

将双辊炼塑机的辊温设置为160~170 ℃,前辊温度略高于后辊温度,两辊间距调零,达到温度后将辊距调至2~3 mm,开机,将混合好的粉料倒入辊间,回炼2~3次,调节辊距使粉料充分混炼,混炼约20 min左右后观察物料,如果物料表面光滑且具有一定的强度则可出料,出料时物料应尽量薄,利于压制成型。

1.5.3 复合材料的成型及样品的制备

(1)成型。

将平板硫化机的温度设置为(180±5) ℃,把混炼好的薄片交错放入模板中,闭模使上模板接触上模,预热大约10 min,再继续闭模,于1.5~2.0 MPa恒温约30 min,开模冷却至80 ℃以下,脱模取出PAA/PVC板材制品。

(2)制样。

①冲击样条的制备:按照试样尺寸要求,在万能制样机上开缺口,深度为2~3 mm,张角α约为45°,再用万能制样机加工成标准试样,记录缺口处试样的厚度和宽度,读数精确到0.05 mm。

②拉伸样条的制备:按照试样尺寸要求,利用靠模铣出哑铃形样条,记下平行间距。试样应表面平整,无气泡、裂纹、分层、明显杂质和加工损伤等缺陷。

2 结果与讨论

2.1 PAA/PVC复合材料的力学性能

(1)冲击性能。

冲击强度是衡量材料韧性的一种指标,通常定义为试样在冲击载荷的作用下折断或折裂时单位截面积所吸收的能量。PAA用量对PAA/PVC复合材料冲击强度的影响见图2。

图2 PAA用量对PAA/PVC复合材料冲击强度的影响Fig.2 Effect of PAA content on impact strength of PAA/PVC composites

由图2可以看出:随着PAA用量的增加,PAA/PVC复合材料的冲击强度随之增加。随着PAA用量的增加,一方面分子链之间产生氢键的数目增多,大量氢键的出现增加了PAA/PVC复合材料的大分子链之间的作用力,且PAA易与—Cl反应,减小了PAA/PVC复合材料的极性;另一方面,由于在PAA/PVC复合材料制备过程中,压制温度在180 ℃左右,在该温度下少量PAA会转化为聚酰亚胺,刚性的聚酰亚胺具有较好的补强作用。因此,PAA/PVC复合材料的冲击性能得到提高。

不同PAA用量下PAA/PVC复合材料冲击断面的扫描电镜照片见图3。由图3可以看出:当PAA用量为2份时,PAA在复合材料中的分散不均匀,冲击断面较平整,表明韧性较差;当PAA用量增加到3份时,PAA在复合材料中的分散较均匀,冲击断面粗糙、不平整,表明韧性较好。

2份PAA

3份PAA

(2)拉伸性能。

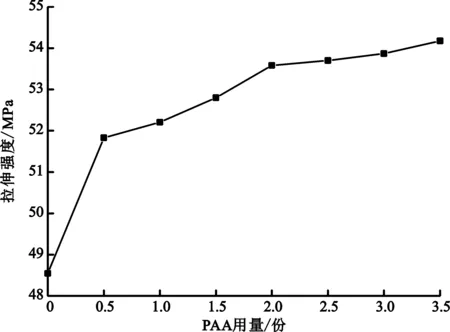

PAA用量对PAA/PVC复合材料拉伸强度的影响见图4。

图4 PAA用量对PAA/PVC复合材料拉伸强度的影响Fig.4 Effect of PAA content on tensile strength of PAA/PVC composites

由图4可以看出:随着PAA用量的增加,PAA/PVC复合材料的拉伸强度随之增加。在PVC大分子的塑化过程中,在高温和较大剪切力的作用下PVC会脱除氯化氢,使复合材料的极性减小,导致拉伸强度减小。而当PVC材料中加入PAA后,PAA和PVC大分子链间形成了氢键,增加了PVC分子链的稳定性,PVC分子链上脱除氯化氢的数量减少,极性增大,使得PVC的拉伸强度增大。

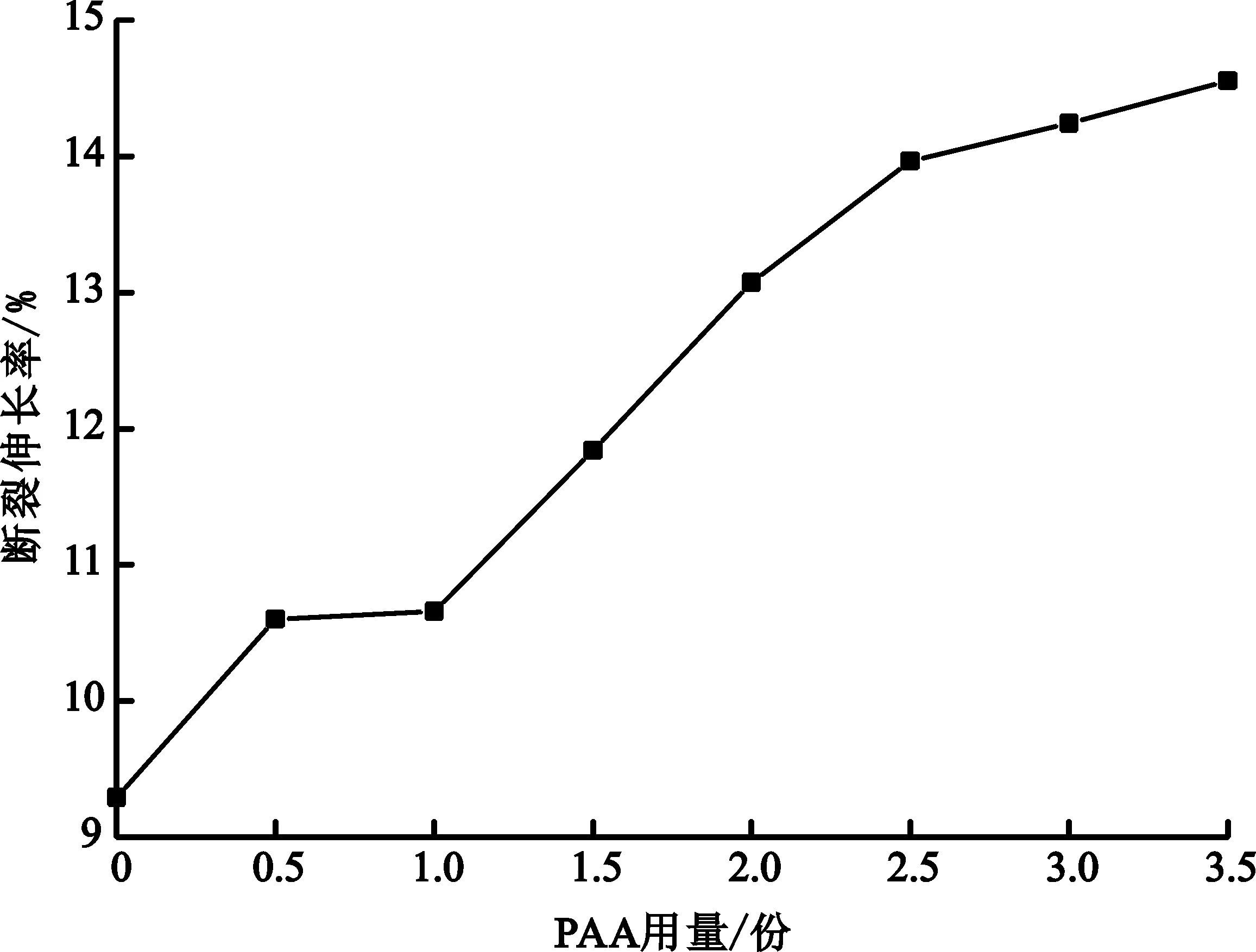

PAA用量对PAA/PVC复合材料断裂伸长率的影响见图5。由图5可以看出:随着PAA用量的增加,PAA/PVC复合材料的断裂伸长率增加。达到屈服点以前,随着PAA用量的增加,由于氢键的形成,增加了PVC与PAA分子链之间的作用力,分子链的承受能力增大,对应断裂伸长率增加。达到屈服点以后,由于PAA分子链具有柔性,受到外力作用时PAA分子链伸展,从而使复合材料发生形变,故断裂伸长率在一定程度上增加。

图5 PAA用量对PAA/PVC复合材料断裂伸长率的影响Fig.5 Effect of PAA content on elongation at break of PAA/PVC composites

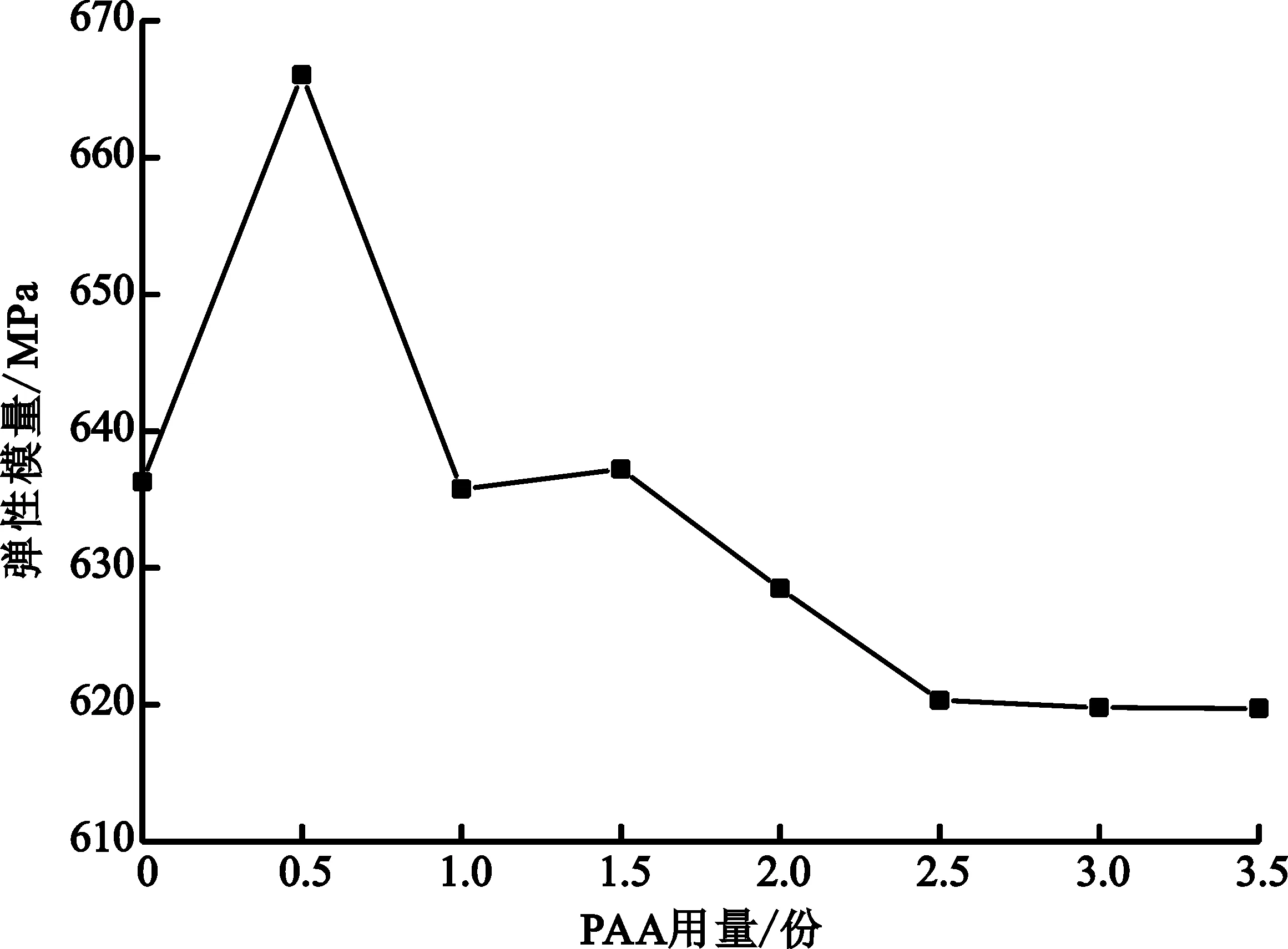

PAA用量对PAA/PVC复合材料弹性模量的影响见图6。

图6 PAA的用量对PAA/PVC复合材料弹性模量的影响Fig.6 Effect of PAA content on elastic modulus of PAA/PVC composites

由图6可以看到:随着PAA用量的增加,PAA/PVC复合材料的弹性模量先增加后逐渐降低,但下降的幅度不大。从宏观角度来说,弹性模量是衡量物体抵抗弹性变形能力大小的尺度;从微观角度来说,弹性模量则是原子、离子或分子之间键合强度的反映。从图6可以看出:PAA用量为0.5份时,PAA/PVC复合材料的弹性模量达到最大值666.04 MPa;用量>0.5份后,随着PAA用量的增加,会形成PAA和聚酰亚胺的共聚物,且形成大量的氢键,氢键弱于共价键、离子键、金属键等。虽然在复合材料中引入了刚性结构,但分子间存在弱的键能,使PAA/PVC复合材料抵抗变形能力减弱,弹性模量随之减小。又由于刚性结构的引入,使得PAA/PVC复合材料弹性模量下降的幅度不大。

2.2 PAA/PVC复合材料的热稳定性

不同PAA用量的PAA/PVC复合材料的热分解曲线见图7,复合材料失重5%、10%时对应的温度见表3,最终残余物质量分数见表4。

图7 不同PAA用量的PAA/PVC复合材料的热分解曲线Fig.7 Thermal decomposition curves of PAA/PVC composites with different PAA content

表3 PAA/PVC复合材料的失重情况

表4 PAA/PVC复合材料的残余物质量分数

由图7可知:PVC的热稳定性较差,第1阶段失重是脱HCl,发生在300 ℃左右;脱HCl后,PVC分子内形成共轭双键,导致PVC热稳定性提高(曲线下降缓慢);直至约420 ℃时大分子链断裂,形成第2阶段失重。而PAA/PVC复合材料的热分解曲线均在PVC热分解曲线的上方,表明其耐热性能优于纯PVC。

由表3可知:与纯PVC相比,PAA/PVC复合材料的热分解温度提高,表明其耐热性能得到改善。这是由于加入PAA以后,分子间氢键数目增加,增加了大分子链间的作用力,使得氯化氢难以脱除。

由表4可知:PAA/PVC复合材料的热分解残余物质量分数比纯PVC高,这是由于PAA分子中含有苯环结构,其热分解温度较高而不易分解。

2.3 PAA/PVC复合材料的阻燃性能

表5为PAA用量对PAA/PVC复合材料阻燃性能的影响。

表5 PAA用量对PAA/PVC复合材料阻燃性能的影响

由表5可知:随着PAA用量的增加,PAA/PVC复合材料的有焰燃烧时间越来越短,表明其阻燃性能越来越好。这是由于PAA可以提高PAA/PVC复合材料的耐热性能,复合材料受热不易分解,从而使其阻燃性能得到改善。

2.4 PAA/PVC复合材料的微观结构

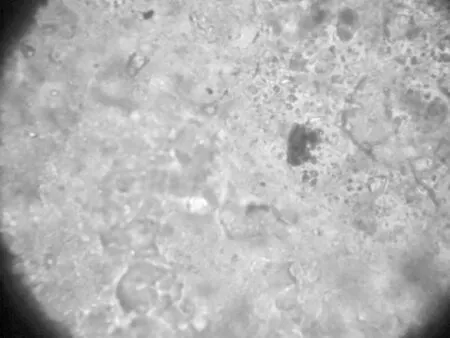

(1)偏光显微镜分析。

不同PAA用量的PAA/PVC复合材料的偏光显微镜照片见图8。 从图8可以看出:PAA/PVC复合材料的照片中有数量不等并且出现双折射的有序结构,而且随着PAA用量的增加,有序结构的数量也增多;而纯PVC的照片中几乎没有出现双折射的有序结构。PVC是一种无定形材料,添加PAA后的复合材料中出现了有序结构,说明加入PAA后改变了PVC基体的聚集态结构,诱导了大分子有序结构的生成,从而导致复合材料的力学性能改善。

0份

1.0份

1.5份

2.0份

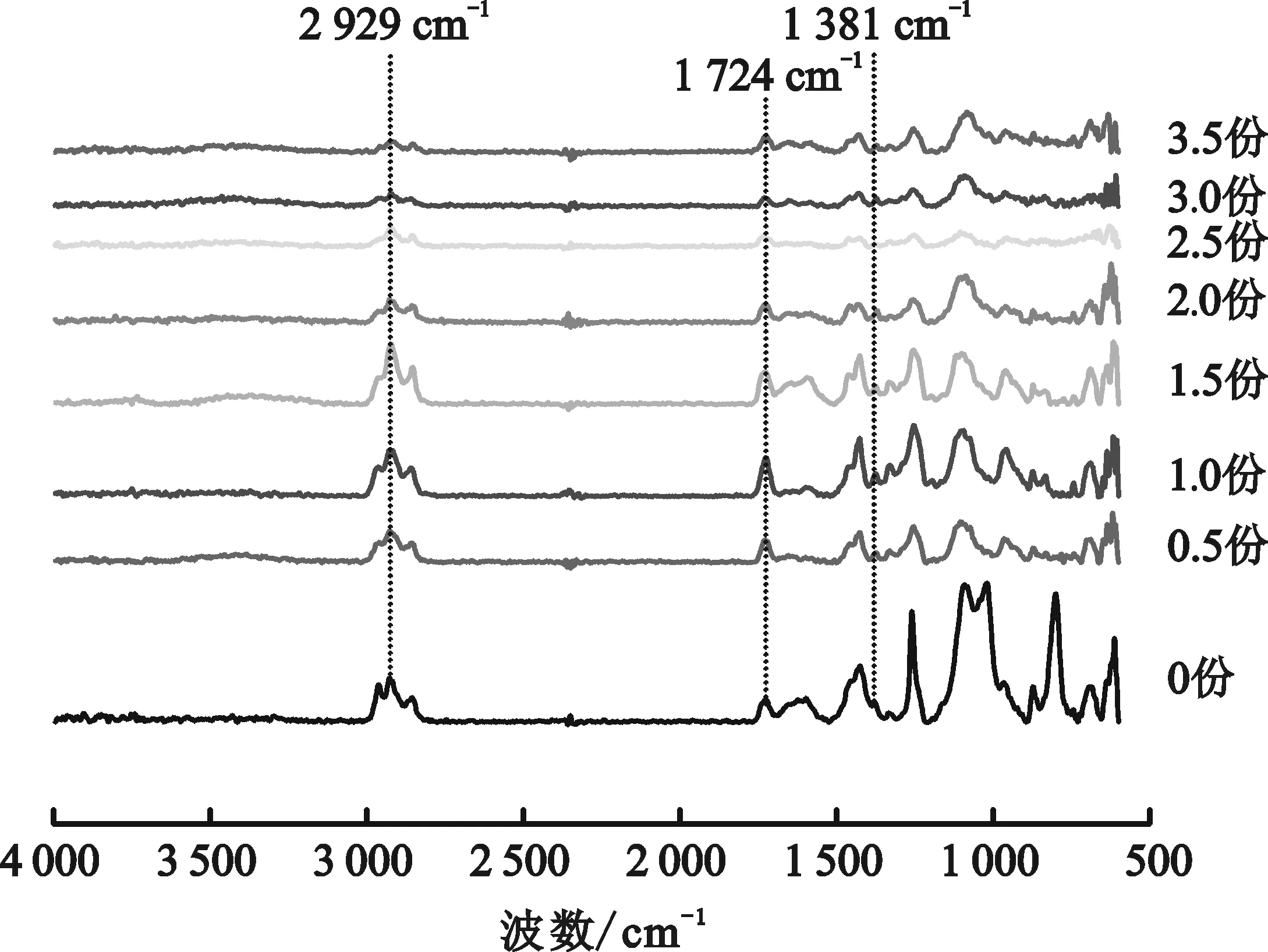

(2)红外光谱分析。

图9和图10为PAA/PVC复合材料的红外光谱。从图9和图10可以看出:在波数2 900 cm-1左右存在吸收峰,并且随着PAA用量增加,谱带有变宽的趋势。这是由于氢键数目的增加,使C—H的伸缩振动吸收频率下降。在波数1 726 cm-1左右都有1个明显的吸收峰,而且随着PAA用量的增加,吸收峰位置向低波数方向移动,而且吸收率变大。这说明PVC上的氢原子和PAA上的碳原子在混炼过程中就形成了氢键。氢键的形成可以提高PVC的热稳定性,使PVC在混炼过程中减少HCl的脱除,可防止PVC过炼。

图9 混炼均匀后PAA/PVC复合材料的红外光谱Fig.9 Infrared spectra of evenly mixed PAA/PVC composites

图10 压制成型后PAA/PVC复合材料的红外光谱Fig.10 Infrared spectra of compression moulded PAA/PVC composites

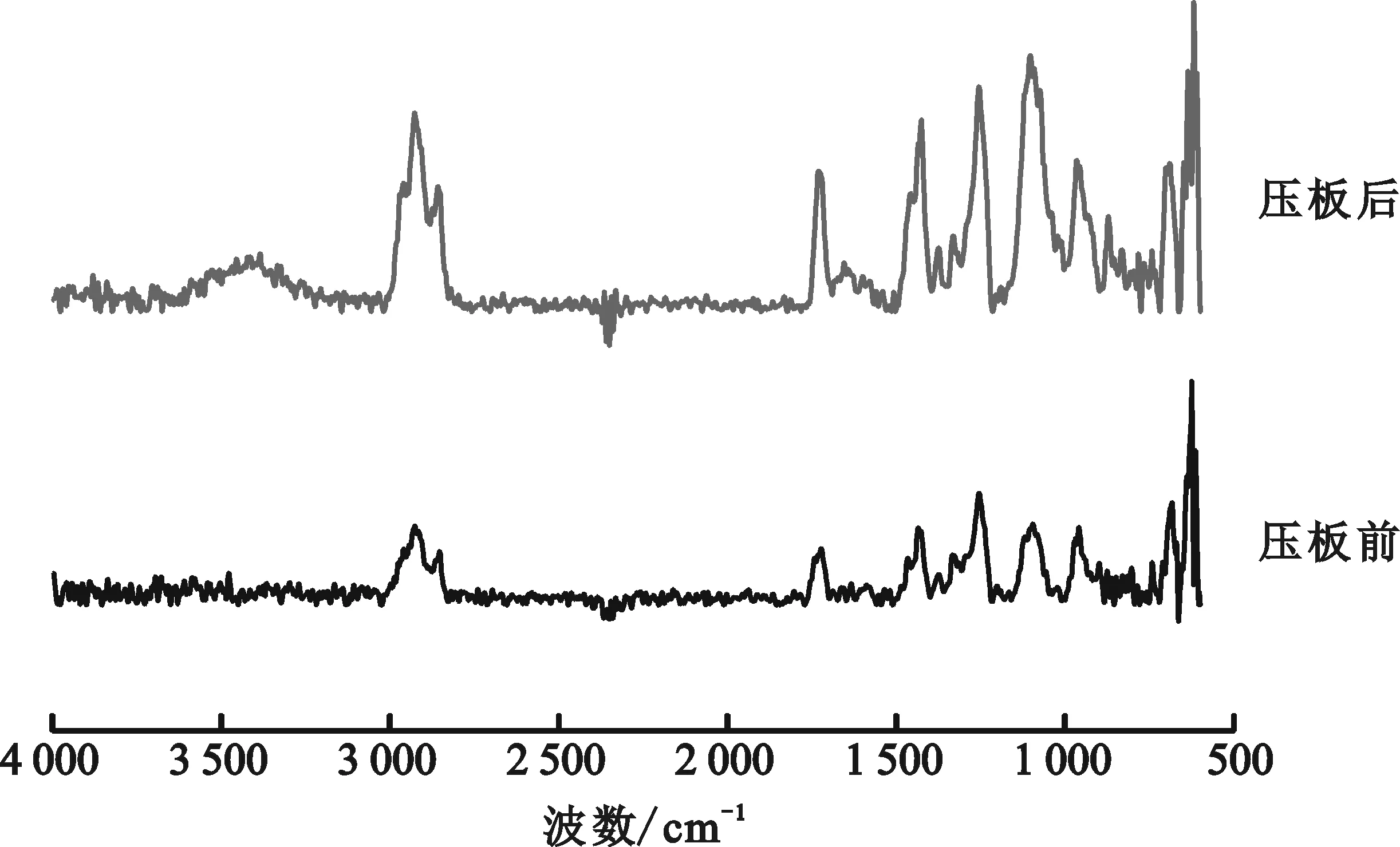

图11为PAA/PVC复合材料压板前后的红外光谱。

(a)PAA用量为0.5份

(b)PAA用量为3.0份图11 PAA/PVC复合材料压板前后的红外光谱Fig.11 Infrared spectra of PAA/PVC composites before and after being compression moulded into plate

由图11可以看出:红外光谱中没有—NH—的吸收峰,说明在混炼过程中PAA已经发生了反应;压板后吸收峰的位置比压板前右移,这主要是因为在高压的条件下,PVC和PAA大分子间的距离变得更小,大分子间的相互作用更突出,形成了更多的氢键,PVC大分子上的电子云密度进一步降低。

3 结论

试验得出的结论为:①随着PAA用量的增加,PAA/PVC复合材料的冲击强度、拉伸强度、断裂伸长率增加,弹性模量先增加后降低。②PAA可以提高PAA/PVC复合材料的耐热性能。③随着PAA用量的增加,PAA/PVC复合材料的有焰燃烧时间逐渐缩短,表明其阻燃性能得到改善。④PAA/PVC复合材料的微观结构分析表明:在混炼过程中,PAA/PVC复合材料中的PAA就发生了反应,形成了氢键。

[参考文献]

[1] 张欣钊,古菊,罗远芳,等.纳米碳酸钙复合制备高强高韧 PVC材料的研究[J].新型建筑材料,2005(10):40-43.

[2] 万超瑛,张勇,张隐西.聚氯乙烯/蒙脱土复合材料的结构与性能研究[J].中国塑料,2003,17(11):39-43.

[3] 郑玉婴,王灿耀,傅明连.硬聚氯乙烯/蒙脱土纳米复合材料的制备与性能[J].高分子材料科学与工程,2005,21(5):293-295.

[4] 翟燕,梁淑君,刘艳军,等.聚酰胺酸溶液酰亚胺化程度控制及其对PI薄膜性能影响[J].工程塑料应用,2016,44(5):47-50.

[5] 白瑞,高平强,卢翠英,等.聚酰胺酸和热塑型聚酰亚胺薄膜的制备及表征[J].表面技术,2016,45(6):107-111.

[6] 胡顺成,陈志强,洪慧铭,等.新型热塑性的双酮酐型聚酰亚胺的合成与性能研究[J].江西师范大学学报(自然科学版),2016,40(4):415-419.

——以高中化学“氢键”的教学为例