聚合物超声波熔融塑化实验研究

胡建良,蒋炳炎,李俊,林名润,王仁全

(中南大学 机电工程学院,现代复杂装备设计与极端制造教育部重点实验室,湖南 长沙,410083)

自20世纪80年代末微注射成型(Micro injection molding)用于光盘制造以来,很多研究机构在模具微结构的制造技术[1]、微型注射机开发[2-3]、微注射成型工艺参数优化[4]和微注射过程的仿真分析[5]等方面进行了深入研究。由于微注射成型的一次注射量很小(一般为几毫克),对塑化质量要求很高,塑化中的任何细微的瑕疵(如硬质点、塑化不均等)都可能在微米级的成型制品中形成致命缺陷[6-7]。为了解决上述难题,近几年来,国内外很多专家学者在塑化方面进行了相关的研究:Bretthauer等[8]通过仿真和实验研究了超声焊接中超声波振动作用下聚合物的熔融塑化机理,发现使用超声波振动可以使 PMMA在低于其玻璃化转变温度条件下(100 ℃)熔融;Michaeli等[9-10]开发了一套超声波塑化系统,发现采用超声波塑化的聚合物具有良好的均质性,十分适合于微注射成型中聚合物的塑化;瞿金平[11]将低频电磁振动力场引入聚合物材料熔融塑化成型的全过程,发明了电磁动态注射成型机,发现低频电磁振动力场能显著提高聚合物塑化效果,得到更均一的聚合物熔体;应继儒[12]将超声波振动和高剪切微磨引入聚合物的塑化过程中,构建了新型熔融塑化模型,并根据塑化模型设计了多功能流变性能测试装置。该装置通过超声波振动作用、微磨剪切作用使熔体达到较好的塑化效果。在此,本文作者利用自制的聚合物超声波熔融塑化测试实验装置,研究超声波相关参数对聚合物塑化量及塑化物料微观形态的影响,揭示聚合物超声波塑化过程及其塑化机理,以便为该技术的产业化及其在微注射成型机中的应用提供技术支持。

1 实验

1.1 实验材料

实验材料采用兰州化工有限公司生产的高密度聚乙烯(HDPE),型号为8008,其性能参数如表1所示。

表1 HDPE 性能参数Table 1 Properties of HDPE

1.2 实验方案

在塑化压力和超声波作用功率相同的条件下,研究超声波作用时间对聚合物熔融塑化过程的影响。将30 g物料加入料筒中,调定塑化压力为1 MPa,超声波电源电压为150 V,超声波作用时间为1 min,对聚合物进行超声熔融塑化实验。塑化结束后自然冷却15min,取出塑化物料。改变超声波作用时间(2,3,4和5 min),重复实验。用影像测量仪观测聚合物熔膜的形成位置和熔池的发展情况,以了解聚合物的超声波熔融塑化过程。

研究超声波电源电压、塑化压力对超声波作用功率的影响。将30 g物料加入料筒中,调定塑化压力为1 MPa,超声波电源电压为150 V,超声波作用时间为1 min,对聚合物进行超声熔融塑化实验。塑化结束后自然冷却15 min,取出塑化物料。改变超声波电源电压(200和250 V)和塑化压力(1.25,1.50,1.75和2.00 MPa),重复实验。在实验过程中,记录超声波发生器的电流变化,以得到塑化功率的变化曲线。

研究超声塑化和加热塑化对聚合物结晶以及微观组织结构的影响。将30 g物料加入料筒中,调定超声波电源电压为250 V,塑化压力为1.50 MPa,塑化时间为10 min,对聚合物进行超声波熔融塑化实验。塑化结束后自然冷却15 min,取出塑化物料。采用场发射扫描电子显微镜对物料进行断面分析。将30 g物料加入料筒中,调定加热功率为800 W,加热时间为10 min,对聚合物进行加热熔融塑化实验。塑化结束后自然冷却15 min,取出塑化物料。采用场发射扫描电子显微镜对物料进行断面分析。

2 实验结果分析

2.1 超声波作用时间对聚合物熔融塑化过程的影响

聚合物超声波熔融塑化实验的取样照片如图1所示。聚合物的熔融塑化量随着超声波作用时间的延长而增加,是因为超声波在聚合物塑化的过程中不断地提供声能,由声能转化为机械能和热能,从而使聚合物的熔融塑化量增加。

图1 聚合物超声波熔融塑化实验取样Fig.1 Experimental sample of polymer’s ultrasonic plastification process

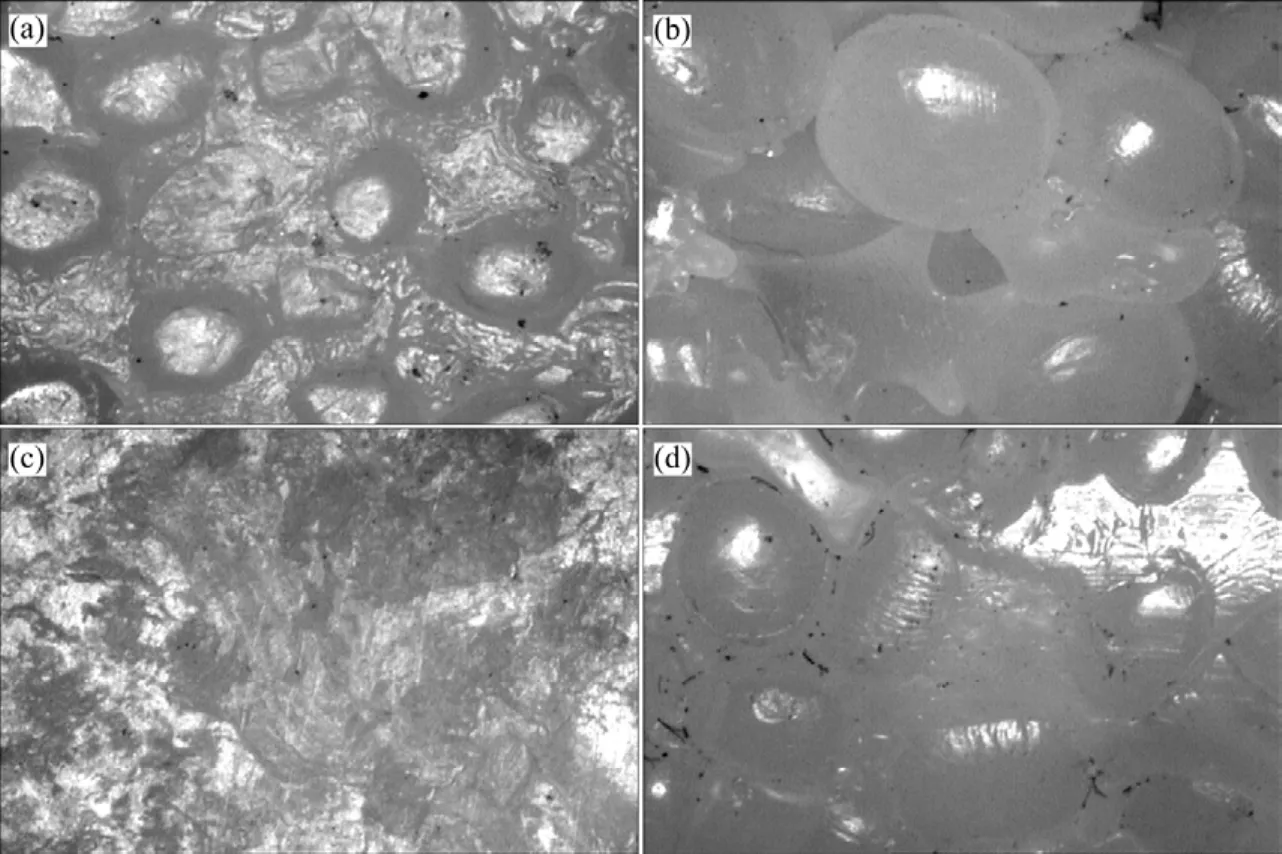

2.2 超声波作用下聚合物熔融塑化过程

工具头端面和周围的聚合物固体颗粒在超声波振动作用下,相互之间剧烈摩擦熔融并在工具头端面首先产生熔膜。随着熔融过程的继续,工具头端面附近的固体颗粒全部熔融并形成一圆柱形熔池,在超声波振动和塑化压力的双重作用下,熔池中发生的超声波空化效应使其以工具头为中心,同时向上、下2个方向延伸,直至塑料颗粒全部熔融,如图2所示。与加热塑化相比,超声波熔融塑化能够获得均一性更好的聚合物熔体。因为超声波熔融塑化时所有固体颗粒均在超声波振动作用下振动摩擦熔融塑化,熔池形成后,声流作用使熔体的温度场更加均匀,且对熔池中的微观颗粒也有搅拌作用,而加热塑化时,靠近料筒壁的已经熔融,料筒中心的物料才刚开始熔融,如图3所示。

图2 聚合物超声波熔融塑化过程Fig.2 Ultrasonic plastification process of polymer

图3 加热熔融塑化过程Fig.3 Heat plastification process of polymer

2.3 超声波电源电压和塑化压力对超声波作用功率的影响

通过记录的电流变化值和超声波电源电压,计算得到超声波作用的平均功率。超声波电源电压和塑化压力对超声波作用功率的影响如图4所示。

由于超声波电源电压 250 V时,塑化压力达到1.75 MPa,超声波作用功率超过其额定功率,超声波振动系统无法工作,故超声波电源电压250 V时,实验曲线只有3个数据点。从图4以看出:超声波电源电压对超声波作用功率的影响比塑化压力对超声波作用功率的影响更加明显。超声波电源电压的改变直接影响了超声波换能器的输入功率,因此,对超声波的功率影响比较大。

图4 超声波电源电压、塑化压力对与超声波作用功率的影响Fig.4 Effect of ultrasonic power supply and plastification pressure on ultrasonic power

超声波电源电压设定在200 V,改变塑化压力时,超声波作用功率发生变化。塑化压力与超声波作用功率的关系如图5所示。从图5可以看出:塑化压力的提高只影响塑化前期1~2 min时的塑化功率,后期的塑化功率变化不大,而且塑化压力较高时,后期的超声波塑化功率反而较小。

图5 超声波电源电压200 V时,塑化压力与超声波作用功率的关系Fig.5 Relationship between plastification pressure and ultrasonic power under ultrasonic power supply of 200 V

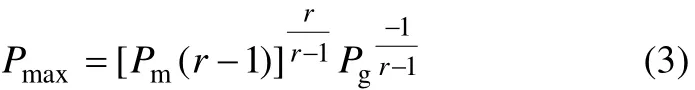

在超声波塑化的前一阶段,主要是在超声波振动作用下,聚合物颗粒之间存在剧烈的摩擦生热效应。随着塑化压力的提高,聚合物颗粒之间的摩擦生热效应加剧,所以,使聚合物塑化功率提高;到塑化的后面阶段,主要是由超声波空化作用产生的机械效应和化学效应使聚合物进一步完全熔融。超声波空化泡内的最大压力Pmax和最高温度Tmax的表达式如下[13-14]:

其中:Pmax为空化泡内最大压力;Pm为空化泡在崩溃过程中受到的总压力,可以近似看成是不变的常量;Pg为起始半径时泡内的压力即熔体蒸汽压;r为气体的比热容,一般认为是定值,为 1.33 J/(kg·K);Tmax为瞬态空化泡崩溃时泡内最高温度;Tmin为环境温度。

由于塑化前期的剧烈摩擦作用使熔体的温度上升,环境温度升高,使熔体的蒸汽压升高,由式(1)化简可得:

由式(3)可知:最高压力Pmax会随蒸汽压Pg的上升而下降,空化效应变得缓和,因此,塑化后期的塑化功率都不是很高。也就是说,塑化压力提高,前期的摩擦生热效应会随之提高。但是,摩擦生热效应的提高使熔体蒸汽压升高,从而使后期的超声波空化效应减弱,故超声波功率比较小。

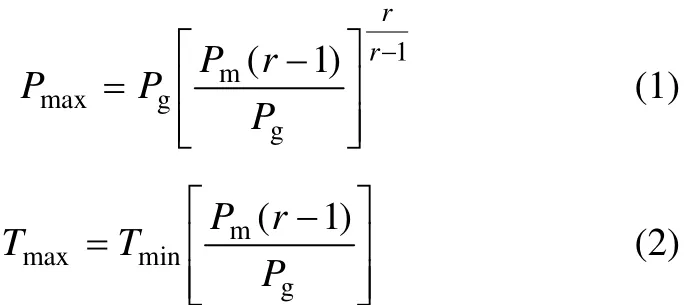

2.4 超声波塑化和加热塑化对聚合物结晶的影响

当超声波电源电压为 250 V,塑化压力为 1.50 MPa,塑化时间为10 min时,超声波作用后的聚合物物料基本熔融塑化,图6所示为超声塑化物料纵断面。

图6 塑化物料纵断面Fig.6 Vertical section pf plastic sample

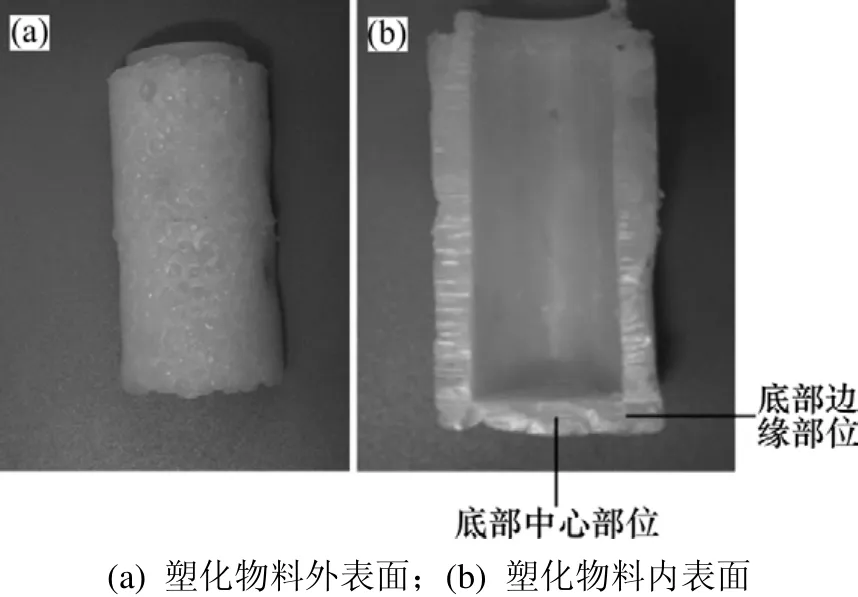

据加热塑化方式,靠近料筒壁的物料首先熔融,而超声塑化方式则是靠近工具头端面的物料首先熔融,故选取2种塑化方式最先熔融的部位(加热塑化物料的纵断面底部边缘部位和超声波塑化物料的纵断面底部中心部位)通过扫描电镜进行观察。图7所示为2种塑化方式物料纵断面的SEM照片。

高密度聚乙烯从熔体冷却结晶时,在无应力或流动情况下倾向于生成球晶[15]。从图7可以看出:2种塑化方式得到的物料由于自然冷却过程中没有应力或流动,它们都生成球晶,但是,2种球晶的粒径有很大不同。加热塑化生成的球晶比较大,粒径为500 µm左右,而超声塑化生成的球晶比较小,粒径为200 µm左右。因此,超声塑化方式的聚合物晶粒更小,更均匀。此外,超声塑化的聚合物微观组织结构比加热塑化聚合物的微观组织结构更均匀,说明超声波塑化效果比加热塑化效果更好,从而为超声波塑化替代传统的加热塑化和螺杆剪切塑化提供了有力的实验依据。

图7 塑化物料的纵断面SEM照片Fig.7 SEM images of profile sections of plastic samples

3 结论

(1)聚合物超声波熔融塑化过程中,工具头端面和周围的聚合物固体颗粒在超声波振动作用下,相互之间剧烈摩擦、熔融产生熔膜,随着熔融过程的继续,工具头端面附近的固体颗粒全部熔融并形成一圆柱形熔池,在超声波振动和塑化压力的双重作用下,熔池中发生的超声波空化效应使其以工具头为中心,向周围延伸,直至塑料颗粒全部熔融。当超声波电源电压为250 V,塑化压力为1.50 MPa,塑化时间为10 min时,超声波作用后的聚合物物料基本熔融塑化。

(2)超声波电源电压对超声波作用功率的影响比塑化压力对超声波作用功率的影响更加明显。塑化压力的提高只影响塑化前期1~2 min的塑化功率,后期的塑化功率基本不变。

(3)加热塑化生成的球晶粒径比较大,为500 µm左右,而超声塑化生成的球晶粒径比较小,为200 µm左右。与加热塑化相比,超声波熔融塑化能够获得微观组织结构更均匀的聚合物熔体,说明超声波塑化效果比加热塑化效果更好。

[1] Knights M. Micro molds make micro parts[J]. Plastics Technology, 2002, 12(1): 38-47.

[2] Giboz J, Copponnex T, Mele P. Microinjection molding of thermal plastic polymers: A review[J]. Journal of Micromechanics and Microengineering, 2007, 17(5): 96-109.

[3] 蒋炳炎, 谢磊, 杜雪. 微注射成型机发展现状与展望[J]. 中国塑料, 2004, 18(9): 6-12.JIANG Bing-yan, XIE Lei, DU Xue. Current situation and prospect of micro-injection molding machines[J]. China Plastics,2004, 18(9): 6-12.

[4] 陈夏宗. 快速动态模温控制于高深宽比微结构注塑成型[J].塑胶工业,2007, 18(1): 24-27.CHEN Xia-zong, Rapid dynamic temperature control in the injection molding of high aspect ratio micro-structure[J]. Plastics Industry, 2007, 18(1): 24-27.

[5] 蒋炳炎. 数值模拟充填工艺参数对微结构零件充填深度的影响[J]. 电加工与模具, 2007, 21(4): 47-50.JIANG Bing-yan. Effect of the filling process parameters on filling length of molded parts with microfeatures by numerical studies[J]. Electromachining & Mould, 2007, 21(4): 47-50.

[6] Sha B, Dimov S, Griffiths C. Micro-injection moulding: Factors affecting the replication quality of micro features[C]//Second International Conference on Multi-Material Micro Manufacture.Grenoble, 2006: 269-272.

[7] 蒋炳炎, 吴旺青. 微注射成型中聚合物熔融塑化技术[J]. 工程塑料应用, 2007, 35(11): 67-69.JIANG Bing-yan, WU Wang-qing. Polymer plastification technology of micro injection molding[J]. Engineering Plastics Application, 2007, 35(11): 67-69.

[8] Bretthauer C, Kauzlaric D, et al. Particle based modeling of ultrasonic plastification with a yield-stress fluid (simulation and experiments)[C]//Proceeding of Multiscale Materials Modeling Third International Conference. Freigurg, 2006: 917-920.

[9] Michaeli W, Spennemann A, Ga¨rtner R. New plastification concepts for micro injection molding[J]. Microsystem Technologies, 2002(8): 55-57.

[10] Michaeli W, Opfermann D. Ultrasonic plasticising for micro injection moulding[C]//Second International Conference on Multi-Material Micro Manufacture. Grenoble, 2006: 345-348.

[11] 瞿金平. 聚合物振动诱导单螺杆熔融塑化过程[J]. 化工学报,2006, 57(2): 414-423.QU Jin-ping. Melting and plasticizing process of vibration induce single-screw extruder[J]. Journal of Chemical Industry and Engineering, 2006, 57(2): 414-423.

[12] 应继儒. 聚合物新型塑化模型构建及装置的研制[J]. 塑料工业, 2003, 31(7): 44-48.YING Ji-ru. Construction and development of novel plastificator model of polymer[J]. China Plastics Industry, 2003, 31(7):44-48.

[13] Neppiras E A. Acoustic cavitation[J]. Physics Reports(Review Section of Physics Letters), 1980, 61(3): 159-251.

[14] Servant G, Caltagirone J P, Givard A, et a1. Numerical simulation of cavitation bubble dynamics induced by ultrasound waves in a high frequency reactor[J]. Ultrason Sonochem, 2000,14(7): 217-227.

[15] Mandelkern L. Crystallization of polymers[M]. Cambridge:Cambridge University Press, 2002: 1-6.