一种基于PLC的恒力矩变转速在线测量实现方法

张 洁,马凤铭,张毅宁

(鞍山师范学院 物理科学与技术学院,辽宁 鞍山 114007)

转速是旋转机械的重要状态参数.转速测量在自动化仪器仪表、自动化设备以及工业控制中,常常是一项重要的检测内容[1].应用场合的不同对转速测量的要求也不同.

国家标准GB/T 25213-2010《煤的塑性测定 恒力矩吉氏塑性仪法》[2]中,要求用恒力矩吉氏塑性仪法测定煤的流动度.其检测原理是:在一装有煤样的坩埚中插入一搅拌桨,坩埚浸入一浴槽,以均匀的速度升温,同时对搅拌桨施加一恒定旋转力矩,煤样受热形成胶质体,随着温度的升高,胶质体的流动性发生变化,搅拌桨因此受到不同的阻力,转动速度随着发生变化,从测得的转动速度变化曲线,得到煤样的流动度[3].检测过程表明:搅拌桨的转速值在0.01~600 r/min之间连续变化,可见恒力矩吉氏塑性仪法中的转速测量要求分辨率高、范围宽,并要求在线连续进行.

可编程控制器(PLC)是一种工业计算机[4],在现代自动化设备中应用最为广泛和便捷.本文利用增量光电编码器作为检测器件,通过PLC的高速计数器和定时中断功能,采用变化闸门时间的频率法,实现高分辨率、宽范围转速在线连续测量.

1 宽范围转速测量

1.1 传统的转速测量方法

转速测量的最基本方法有频率法、周期法、频率/周期法[5].

频率法是通过记录规定闸门时间内的转动量数量而得到转速.在低转速测量过程中,由于在确定的时间内记录转动量数量少,首尾半个转动量对测量误差影响较大,所以频率法往往用于高转速的测量.

周期法是利用频率与周期互为倒数的关系,通过测量相邻转动量间的时间差而计算转速.在高转速测量过程中,由于相邻转动量间的时间差很短,测量响应速度要求很快,从而造成测量误差较大,因此周期法往往适于低转速测量.

频率/周期法是在规定的时间内同时测量转动量数量和高频标准时钟脉冲量来确定被测转速的方法.频率/周期法可在较宽的转速范围内进行高精度测量,但增加了软硬件的复杂度,实现起来比较困难.

1.2 变化闸门时间的频率法

简单采用上述传统转速测量方法是无法满足高分辨率、宽范围转速在线测量需要的.而利用PLC的高速计数器和定时功能又能很方便采用频率法实现转速测量,但在低转速测量时,存在记录转动量数量少、测量误差大的问题.对此,我们只要采用足够长的闸门时间,并在闸门时间内记录足够多的数量,即可满足测量精度的需要.对于转速宽范围变化的测量过程,特别在高转速段,如仍采用长的闸门时间,则不能及时真实地反映实时转速状况.所以在高转速测量时,还应采取短闸门时间进行.

变化闸门时间的频率法就是在测量高转速时,采取短闸门时间;测量低转速时,闸门时间加长,使得在闸门时间内记录的转动量数量满足转速测量的要求.这样,转速在很宽的范围内可实现连续不断的在线测量,同时响应速度与转速保持一定程度的同步.

(1)

式(1)是由传统频率法转换过来的变化闸门时间的频率法转速计算公式.其中,ω为转动速度;T为闸门时间;Y为闸门时间内记录的转动量数量;T0为单位闸门时间;i是变化因子,其随着转速的降低自动增加;T0×i为变化闸门时间频率法的实际工作闸门时间;NMAX为变化因子允许的最大整数,以限定允许的最长闸门时间.

2 转速测量硬件配置

2.1 恒力矩吉氏塑性仪头的构成

图1 转速测量硬件结构示意图

恒力矩吉氏塑性仪头主要由电动机、磁滞离合器、光电编码器、S7-200PLC、搅拌桨组件组成.其中,电动机、磁滞离合器、光电编码器和搅拌桨组件同轴连接,参见图1.电动机输出一定转速;磁滞离合器保证对搅拌桨施加一恒定旋转力矩;光电编码器通过光电转换将搅拌桨旋转的几何位移量转换成电脉冲信号,送至S7-200PLC输入端,经S7-200PLC处理后,得出搅拌桨的转动速度.

2.2 光电编码器与PLC的连接

光电编码器由光栅码盘及光电探测器组成[6].增量型光电编码器的光栅码盘位置的变化由A、B、Z三相输出,即码盘每一个增量位移,对应产生一个输出脉冲信号,并由互补的A相和B相同时输出,而Z相提供基准点定位脉冲信号.本文光电编码器分辨率选用3 600 P/R,则搅拌桨每旋转360 °,A相和B相就能分别输出3 600个脉冲信号.

S7-200PLC模块CPU 224 XP的高速计数器可累计比PLC扫描频率高得多的脉冲输入,而CPU 224 XP两相输入时允许的最大输入速率可达100 kHZ.

将增量光电编码器的A相和B相脉冲输出分别接至CPU 224 XP高速计数器的A时钟和B时钟输入端I0.0和I0.1[7].同时采用PLC高速计数器A/B正交4倍速率计数模式,将计数分辨率提高4倍.

3 转速测量软件的设计

3.1 数据处理方案

PLC转速测量数据处理以变化闸门时间的频率法(见式(1))为原则.

S7-200PLC的定时中断支持时间为1~255 ms的周期性动作,将PLC定时中断作为单位闸门时间T0,操作简捷[8].

PLC根据高速计数器当前计数值(M)和转动计数阈值(MMIN)递增变化因子i,从而随着实际转速的变化自动更新实际工作闸门时间T(T0×i).

PLC高速计数器对光电编码器采用A/B正交4倍速率计数模式计数,则当搅拌桨每旋转一圈时,高速计数器将记录4×3 600个计数值.以圈数为单位,转动量数量Y和高速计数器计数值M关系如式(2)所示.

(2)

3.2 转速测量程序设计

转速测量程序部分主要包括初始化子程序、定时中断服务程序和转速计算子程序.其中,初始化子程序和转速计算子程序由主程序负责调用.

(1)初始化子程序:主要完成高速计数器A/B正交4倍速率模式和定时中断的设置与启动.

(2)定时中断服务程序:每当PLC定时中断产生时,也就是每隔单位闸门时间(T0),将被自动执行.它主要完成读取高速计数器的计数值M、递增变化因子i、重新启动高速计数器等一系列工作.工作流程见图2.

图2 定时中断服务程序流程图

首先,读取高速计数器的计数值M,同时进行变化因子i加1的操作.然后,进行变化因子i的判断.如果变化因子i达到允许的最大值NMAX时,将保存当前计数值M和变化因子i,以便进行转速计算,同时重新启动高速计数器,开启新一轮的闸门时间计数过程;如果变化因子i小于最大值NMAX,则进行计数值M的判断.而计数值M的判断,就是在当前计数值M小于转动计数阈值MMIN时,直接返回,从而使高数计数器继续计数,闸门时间依次延长一个单位闸门时间T0.

完成标志(G)是一转速闸门时间完成标志,用以表征当前高速计数器的计数值(M)和闸门时间(T0×i)进行转速计算的有效性.

(3)转速计算子程序 当完成标志(G)有效时,按照式(1)和式(2)进行转速计算和转速变量更新,结束时清完成标志(G).

4 实验验证

为验证变化闸门时间的频率法在测量宽范围转速中的准确性和实用性,参考图1进行了设备连接.其中,搅拌桨转动在空载环境下进行;采用伺服电机ACSM80-G01330LZ替代恒力矩吉氏塑性仪头中的电动机和离合器,模拟恒力矩吉氏塑性仪法中的转速变化,并保证其运行的稳定;光电编码器采用OMRON增量光电编码器E6H-CWZ6C.

中、低段转速监测,利用通用计数器EE3386监测光电编码器的A相输出脉冲信号,采用测周法完成;高段转速监测采用胜利VC6234P激光型转速表进行标定.

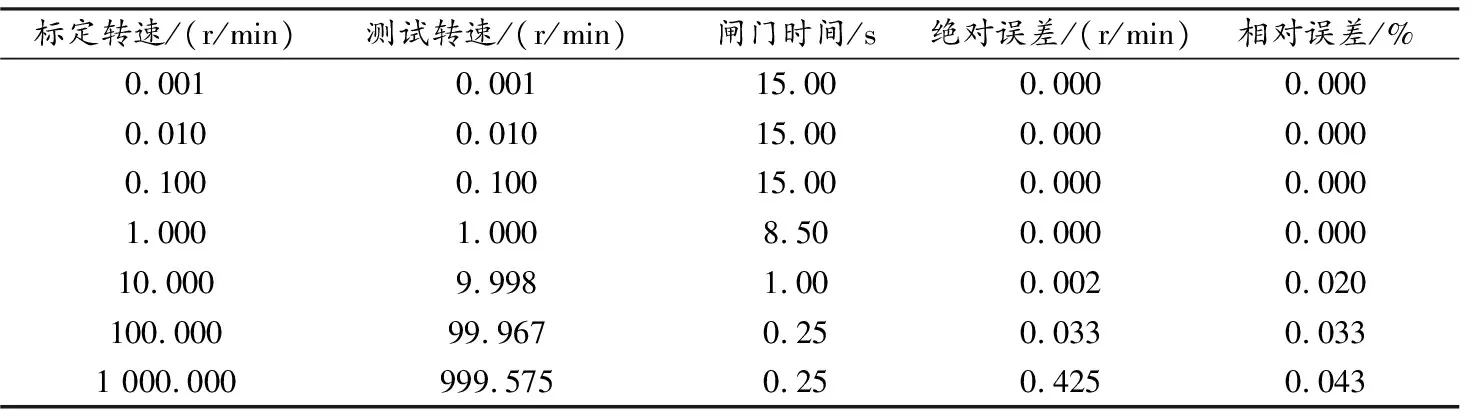

表1给出转速基本实验数据.实验中单位闸门时间T0取250 ms,转动计数阈值MMIN取2 000,变化因子i最大整数值NMAX取60,则变化因子i取值范围为1~60,从而闸门时间T随着转速的不同而不同,参见表2.

表1 转速基本实验数据

表2 转速基本实验中变化因子i变动表

由表1可见,在转速低端测量时,闸门时间为15 s,绝对误差为0.000 r/min,相对误差为0.000%;随着转动速度的加大,闸门时间逐渐减小,误差逐渐增大;在转速高端测量时,闸门时间为0.25 s,绝对误差最大为0.425 r/min,相对误差达0.043%.造成这种误差主要原因是:响应定时中断服务程序时,如当时满足高速计数器重新启动条件,由图2流程图中可见,从进入中断开始,需执行多条指令后,才能重新启动高速计数器,使高速计数器重新计数.在此期间将有计数遗漏,转速越大,闸门时间越小,遗漏数值就越多,误差也就越大.这种误差是系统误差,可通过再补偿和加大最小闸门时间的方法降低.

表3是在转速基本实验基础上,加大最小闸门时间,即对变化因子i最小值(NMIN)进行限制,从而测得的高转速实验数据.由表1和表3可见,高转速端(例:1 000.000 r/min)的测量,随着闸门时间的加大,误差相应降低.

表3 高转速在变化因子最小值不同条件下的测试数据

5 结束语

采用变化闸门时间的频率法测转速,已在全自动双炉基氏流动度测定仪中得以成功应用.

宽范围在线转速测量,完全可以发挥PLC具有高速计数器和周期性的定时中断等优势,采用变化闸门时间的频率法方便实现.这样,从低转速到高转速,或从高转速到低转速,在很宽的转速范围内可以实现不间断的在线测量:转速低,响应慢;转速高,响应快,符合实时检测的需要.

[1] 陈琳,谭跃刚,魏莉.一种基于光纤光栅的非接触式转速测量方法[J].机械工程与自动化,2011,5(10):117-119.

[2] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 25213-2010S.煤的塑性测定 恒力矩吉氏塑性仪法[S].北京:中国标准出版社,2010.

[3] 郭伟,姜波,刘兴龙.基氏流动度与塑性指标的关系及其测定影响因素[J].冶金能源,2O17,3(36):62-64.

[4] 王永华.现代电气控制及PLC应用技术[M].北京:北京航空航天大学出版社,2013.

[5] 李平舟,武阳.基于微控制器的 M /T 法电机测速方法研究[J].电子科技,2017,5(30):76-79.

[6] 周昂扬,张志安,吴勇.一种 M/T 混合测速法的研究与实现[J].兵工自动化,2017,1(36):50-54.

[7] 李延龙,张洁.PLC和单片机在焦炭气孔率测定装置中的应用[J].辽东学院学报(自然科学版),2015,1(22):43-46.

[8] 李大成 高金吉.基于可编程控制器的转速测量及步进电机升降速控制研究[J].北京化工大学学报(自然科学版),2011,4(38):119-123.

——编码器