岩沥青改性微表处路用性能评价

■黄 亮

(福建南平路桥养护工程有限公司,南平 353000)

目前,我国高速公路发展已经由大规模新建进入修建和养护并重的阶段,有相当一部分沥青路面结构虽然整体强度完好,但出现了多种表面功能性病害。对于这部分路面结构的养护维修,从减少对路面标高的影响与节约资源的角度出发,仅需对其表面功能进行恢复,而采用微表处养护技术是较为理想的方案。微表处作为道路养护技术的一种,通过采用专用机械设备将聚合物改性乳化沥青、粗细集料、填料、水和添加剂等按照设计配比拌和成稀浆混合料摊铺到原路面上,具有开放交通快、高抗滑、耐久性能等特点,目前已为一种重要的养护材料[1]。然而由于微表处在使用过程中出现了使用寿命较短、耐久性差等问题,从而限制了微表处的推广应用。

随着道路工程科学领域对微表处研究的逐渐深入,发现通过合理添加外掺剂(如玻璃纤维、钢渣、环氧树脂和天然沥青等)[2]可以提升微表处的路用性能,使其更好地满足大交通量和重载交通。因此,本文尝试通过向微表处中添加岩沥青以制备改性微表处混合料试件,进一步采用室内试验评价比较不同改性微表处的路用性能,从而为福建地区微表处罩面材料中的合理应用提供技术参考。

1 原材料

1.1 集料及填料

试验采用粒径5~10mm粗集料、0~5mm细集料均为石灰岩,按照《公路工程集料试验规程》(JTG E42-2005)测试集料的各项性能,均满足《微表处和稀浆封层技术指南》的技术要求。填料采用矿粉和水泥,其中矿粉为磨细的石灰岩粉,水泥采用普通硅酸盐P042.5水泥。根据《公路工程集料试验规程》(JTG E42-2005)和《通用硅酸盐水泥》(GB175-2005)测试填料的技术性能,测试结果均满足规范使用要求。

1.2 改性乳化沥青

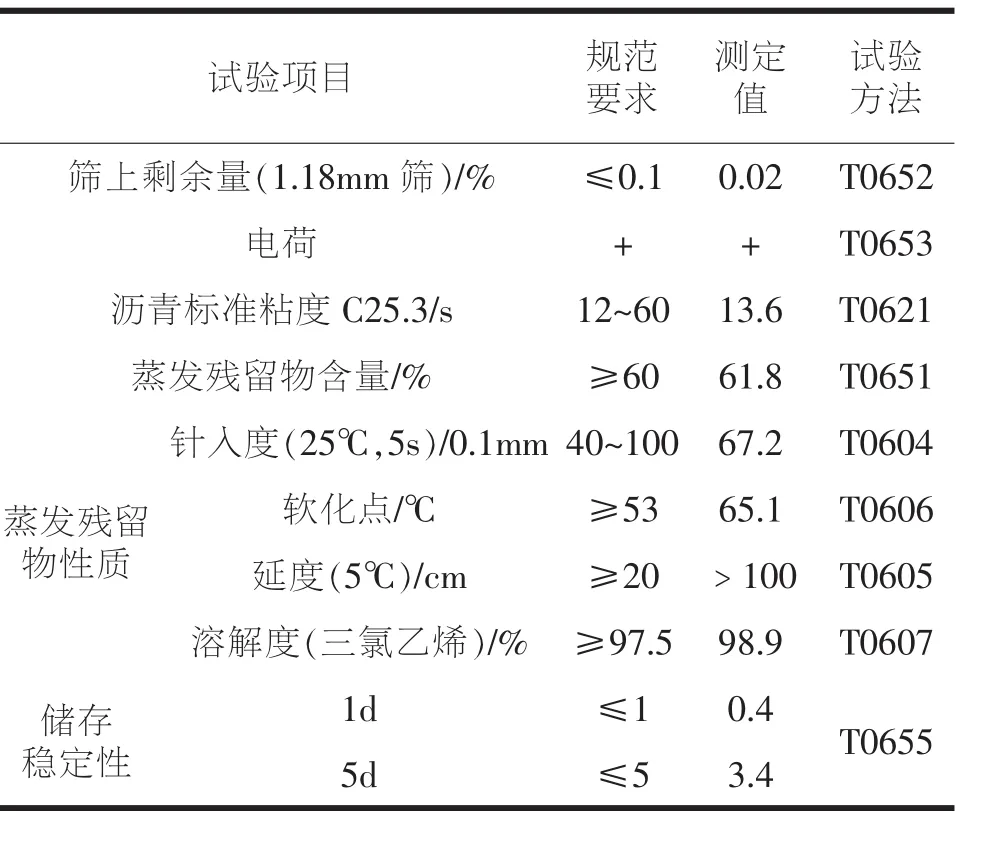

本研究所用SBR改性乳化沥青,其技术性能见表1。

表1 SBR改性乳化沥青技术指标

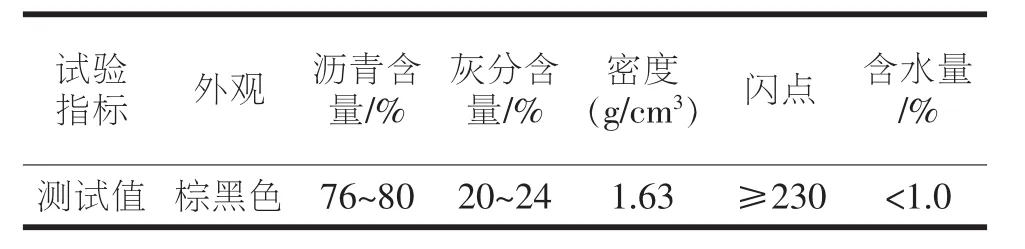

1.3 岩沥青添加剂

岩沥青中沥青质含量高达40%,具有很强的浸润性和对自由氧化基的高抵抗性,所以通过添加岩沥青以期改善沥青粘结料的粘结性能,增强微表处混合料的粘聚力。本研究所用岩沥青技术指标如表2所示,岩沥青的掺量范围设置为0.5%、1%、1.5%和2%(占沥青混合料的质量比例),按干法加入集料中进行拌和。

表2 岩沥青性能试验结果

2 微表处混合料组成设计

2.1 级配设计

我国规范中推荐微表处级配类型包括MS-2型和MS-3型。前者公称最大粒径为4.75mm,适用于中等交通量的高速公路,一、二级公路的罩面;后者公称最大粒径为9.5mm,适用于高速公路、一级公路的罩面和车辙填充。实体工程已经铺筑的微表处多采用MS-3型级配,少数采用MS-2型级配,所以,结合实际工程本文依托于MS-3型级配进行研究,可使研究结果更有借鉴意义,根据规范要求[3],设计的MS-3型级配曲线如图 1所示,其中水泥掺量为2%。

图1 微表处沥青混合料MS-3型级配设计曲线

2.2 最佳沥青用量确定

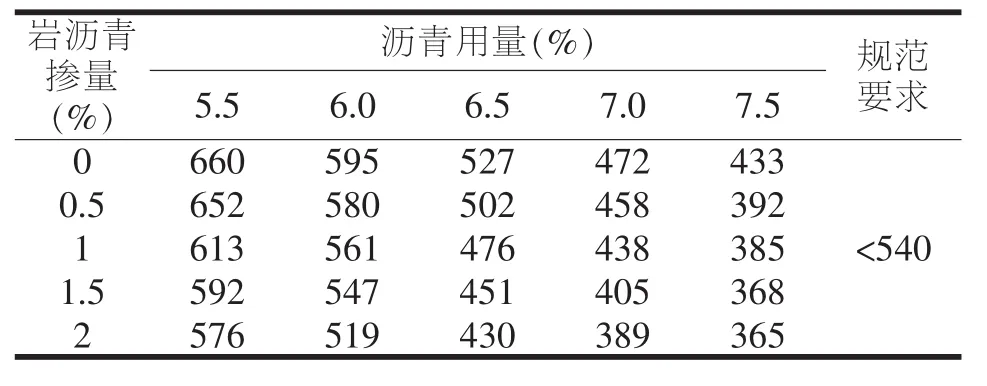

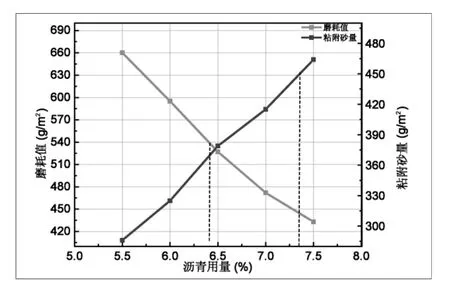

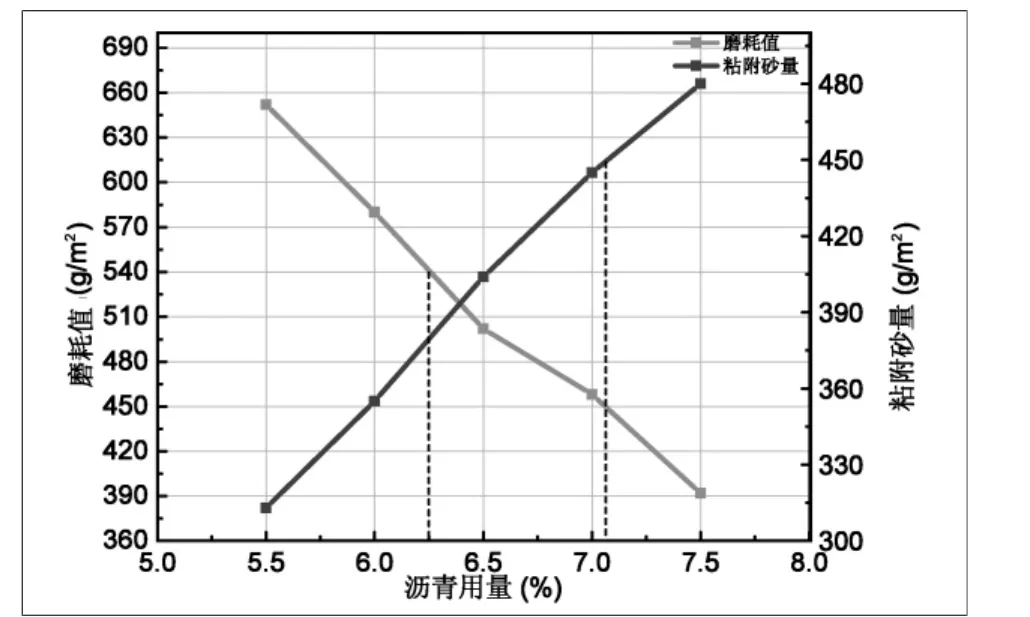

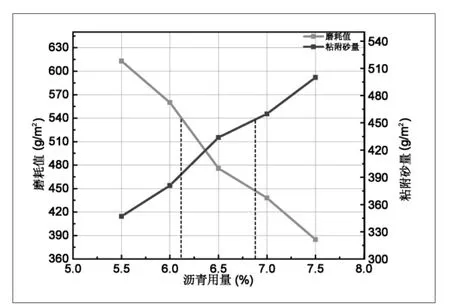

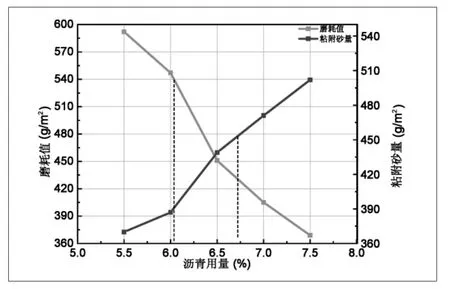

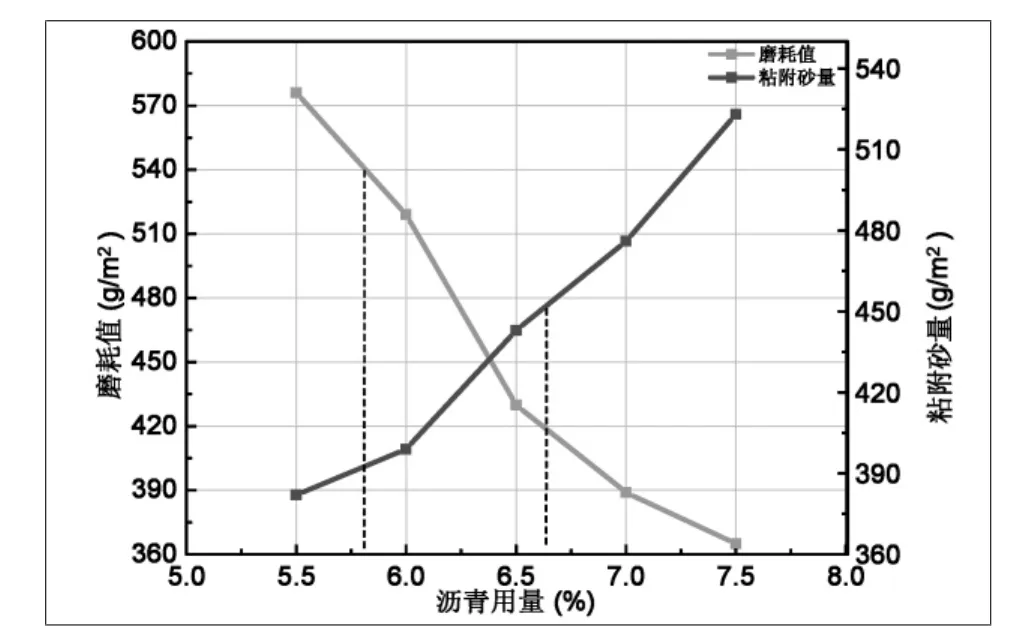

本研究设计了常规微表处以及岩沥青掺量分别为0.5%、1%、1.5%和2%的岩沥青改性微表处共5种沥青混合料,沥青的最佳用量是通过1h湿轮磨耗试验及负荷轮黏附砂试验共同确定,其中1h湿轮磨耗试验的磨耗值用于确定微表处沥青混合料的最小沥青用量,负荷轮黏附砂试验的黏附砂量用于控制微表处的最大沥青用量[4]。确定各类微表处最佳沥青用量的选择范围为5.5%~7.5%,不同沥青用量下微表处沥青混合料磨耗值和粘附量结果见表3、表 4以及图2~图6。

从图2~图6中可以看出,普通微表处的沥青用量范围在6.4%~7.4%,而掺加有岩沥青后,微表处沥青用量分别为 6.25%~7.1%(岩沥青掺量 0.5%)、6.1%~6.9%(岩沥青掺量1%)、6.0%~6.8%(岩沥青掺量 1.5%)和 5.8%~6.6%(岩沥青掺量2%)。可见岩沥青加入后起到有一定的沥青的作用,降低了沥青用量。为便于比较,不同掺量的岩沥青微表处最佳沥青用量统一为6.5%。

表3 不同掺量岩沥青改性微表处湿轮磨耗值(g/m2)

表 4 不同掺量岩沥青改性微表处粘附砂量(g/m2)

图2 普通微表处沥青用量确定

图3 岩沥青掺量为0.5%的微表处沥青用量确定

图4 岩沥青掺量为1.0%的微表处沥青用量确定

图5 岩沥青掺量为1.5%的微表处沥青用量确定

图6 岩沥青掺量为2.0%的微表处沥青用量确定

4 路用性能测试

4.1 施工性能

微表处混合料施工性能包括施工可操作性及成型速度两个方面,通常采用拌合试验、粘聚力试验来评价。微表处混合料是冷拌冷铺的混合料,施工过程中呈稀浆状态,摊铺后稀浆混合料迅速固化成型以满足开放交通的需要,这就要求微表处混合料必须有合理的可拌和时间,拌和试验具体操作方法参照 《公路工程沥青及沥青混合料试验规程》T0757-2011。微表处混合料的粘聚力是一项十分重要的指标,它反映了混合料的成型速度和开放交通时间,微表处混合料要求初凝时间30min粘聚力大于1.2Nm;固化开放交通时间60min粘聚力值大于2Nm,具体操作室内测试方法参照 《公路工程沥青及沥青混合料试验规程》T0754-2011。

各混合料拌和试验进行三次平行试验,得到的平均拌和时间如图7所示。从图7中可以看出,当岩沥青掺量不超过1.5%时,随着岩沥青掺量增加,微表处混合料的可拌合时间增加,但是达到2%之后微表处混合料的可拌合时间剧烈下降,甚至无法满足规范要求的120s规定。分析其原因可能是因为岩沥青表面的沥青成分粒径很小比表面积大,遇水之后会形成“油包水”状态,但是当掺量是超过2%之后,过量的岩沥青由于比表面积大,反而加速了改性乳化沥青的破乳时间。从拌和试验结果可以看出,使用岩沥青作为微表处添加剂不要超过1.5%为宜。

图7 不同掺量岩沥青微表处沥青混合料的拌和时间

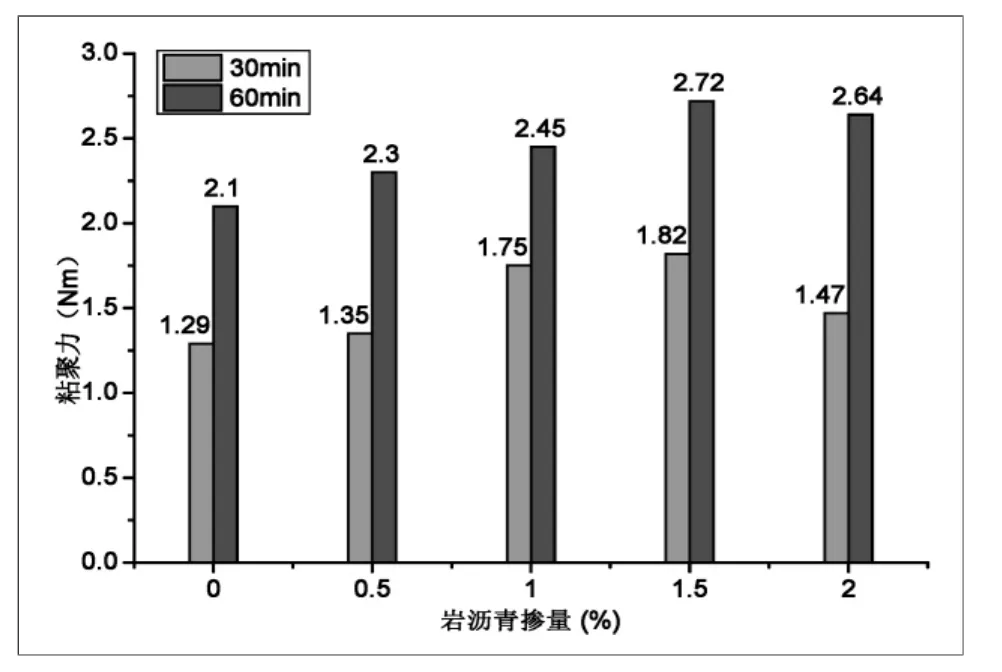

从图8中可以看出,岩沥青掺量对30min黏聚力值和60min黏聚力值两指标的影响趋势是一致的,随着岩沥青掺量的增加,微表处混合料黏聚力值都表现出先增大后减小的趋势,在1.5%掺量下粘聚力值最大。

图8 不同掺量岩沥青微表处沥青混合料的粘聚力

4.2 抗车辙性能

微表处罩面车辙试验所用试件为4cmAC-13+1cm微表处的结构,以模拟铺设微表处后路面上层材料抵抗车辙的能力。成型试件过程中先在标准车辙试模中放置1cm厚的模板,然后装填AC-13沥青混合料,并压实长、宽、高分别为30cm、30cm和4cm的试件。然后待AC-13沥青混合料强度形成后,将AC-13沥青混合料试件放置在标准车辙试模中,并在AC-13沥青混合料表面铺设1cm厚的微表处。最终将试件在烘箱中按60℃养生24h,取出放至室温进行车辙试验,每种混合料做3组平行试验,结果见图 9。

由图 9可知:常规微表处中加入岩沥青后,试件的动稳定度比传统的微表处的动稳定度有所提高,尤其是掺量在0.5%以上时,对混合料抗车辙能力的提升十分明显,动稳定度至增加了40%左右,说明利用岩沥青微表处罩面后能显著提高路面的高温抗变形能力。同时,岩沥青掺量在1%~2%间变化时,动稳定度值虽然表现出持续上升的趋势,但增长幅度其实是相对缓慢的,所以从经济性角度出发,也并非是掺量越大越好。

图9 不同掺量岩沥青微表处沥青混合料的动稳定度

4.3 低温抗裂性能

微表处作为路表面的薄层结构,其裂缝病害普遍存在,且通常是由降温及温度循环反复作用产生的温缩裂缝。虽然微表处温缩裂缝得到越来越多的关注,但目前还没有形成标准的试验方法对其低温抗裂性能进行评价。

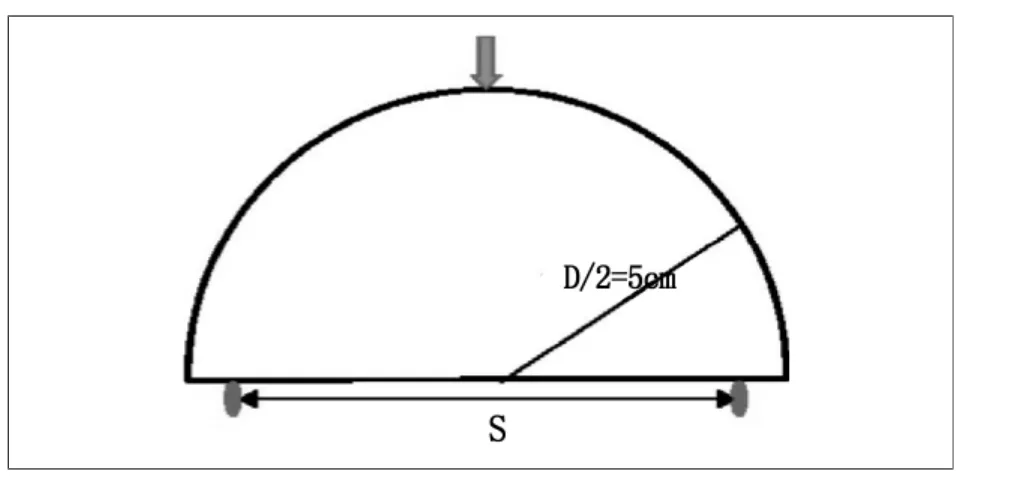

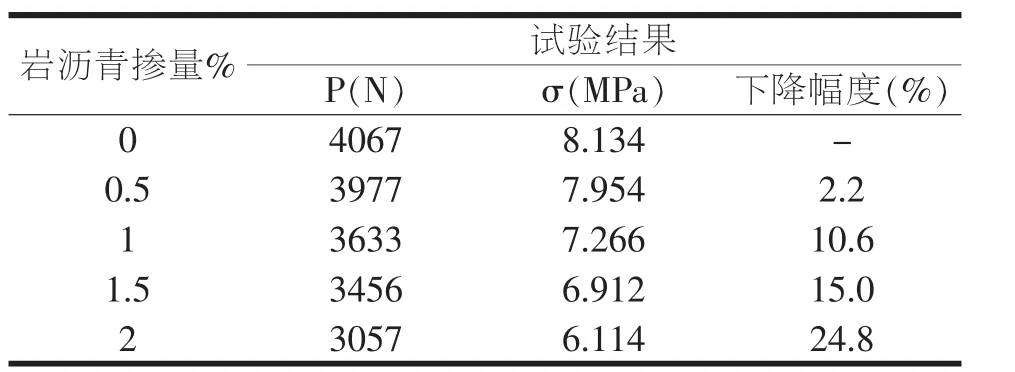

本研究通过SCB试验评价岩沥青掺量对微表处沥青混合料低温抗裂性能的作用,其试验图示见图 10。支座间距离s=8cm,试验在-10℃下进行,采用位移加载模式,速率为1mm/min。所用试件由标准马歇尔试件切割而成的半圆试件,直径D为10cm,厚度d为3cm。根据试验过程测试得到的峰值荷载和相关几何尺寸,按照公式(1)可计算试件的低温破坏强度用于评价微表处混合料的低温抗裂性能。

式(1)中,σ 为试件的破坏强度,MPa;P 为破坏时刻荷载,N;s为支座间距离,mm;d为试件厚度,mm。

沥青混合料低温弯曲试验中每组进行三次平行试验,试验结果如表5所示。从表5中可以看出微表处中添加岩沥青后对低温抗裂性能会产生不利影响,添加量为0.5%时这种副作用尚不明显,但当添加量大于1%时破坏强度已经损失了10%,且随着掺量增加,低温抗裂性能衰减幅度越大。

图10 SCB试验示意图

表5 不同岩沥青掺量SCB试验结果比较

5 结论

本文基于湿轮磨耗试验、负荷轮黏附砂试验、拌合试验、粘聚力试验、罩面车辙试验和半圆弯拉试验对岩沥青掺量在0%~2%范围的岩沥青改性微表处进行了室内测试与评价,得到以下结论:

(1)岩沥青加入微表处可起到替代沥青的作用,进而降低微表处混合料最佳沥青用量,但是这种替代作用是有限的,并非等值替换。

(2)岩沥青加入对微表处工作性能和抗车辙性能均能起到积极作用,但对微表处低温抗裂性能会带来不利影响,尤其是当掺量大于1%时低温抗裂性能有明显下降。

(3)结合福建地区道路服役低温环境并不苛刻的情况和岩沥青微表处自身性能特点,建议岩沥青改性微表处在使用时掺量在1.5%以内。

[1]肖晶晶.微表处改性乳化沥青及混合料性能研究[D].西安:长安大学,2007.

[2]高仲,刘晓琴.岩沥青微表处应用技术研究[J].中外公路,2014,34(1):294-297.

[3]JTGF40-2004,公路沥青路面施工技术规范[S].

[4]交通部公路科学研究院.微表处和稀浆封层技术指南[S].北京:人民交通出版社,2006.