双向压制自动脱料模设计探讨

肖程晖,陈 飞,严永林,王家源,刘丛昊,孙鹏敏

(中南林业科技大学 机电工程学院,湖南 长沙 410004)

1 现有压制方式分析与改进方案

1.1 现有压制方式的不足

所有的压机模具都是凹凸模形式,在压制物料的过程中,常见的运动是凹模相对机座静止不动,凸模由上向下(或反向由下向上)运行,逐渐将物料压实。在整个压制的过程中,由于粉末颗粒的相互摩擦、楔住,以及粉末体呈现出类似流体的行为,将正压力向各个方向传递,引起了垂直于模壁的侧压力,带来摩擦损耗,导致粉末所受压力分布的不均匀,高度上存在显著的压力降,中心部位与边缘部位也存在压力差,压坯各部分的致密化程度有很大差异,这就意味着成品的应用面没有那么广。

整机多动力实现压制和脱模意味着需要设计另一动力输出装置(例如复合液压缸),将压制好的物料从凹模中顶出实现脱模。这样的缺陷主要有:

(1)脱模所需要的压力并不大,按照《粉末冶金模具设计手册第2版》给出的数据,生产中一般铁粉压坯脱模压力约为压制压力的0.13倍,硬质合金粉压坯约为压制压力的0.3倍,故质地柔软得多的农林剩余物粉末,其压坯脱模压力不超过压制压力的0.1倍,采用单独的一套液压机构将物料顶出,不仅比较浪费,还会造成个机器复杂性的增加。

(2)压制压力经过传递、损耗,依然会有相当一部分作用于顶出物料的机构,造成破坏是必然的。

(3)常规压制、脱模方案需要退出凸模之后再顶出压坯,然后再次加料压制;或者是不退出凸模,采用复合液压缸二次运动顶出压坯,再退出加料。都存在一个脱料机构的运动,效率偏低。

1.2 改进方案

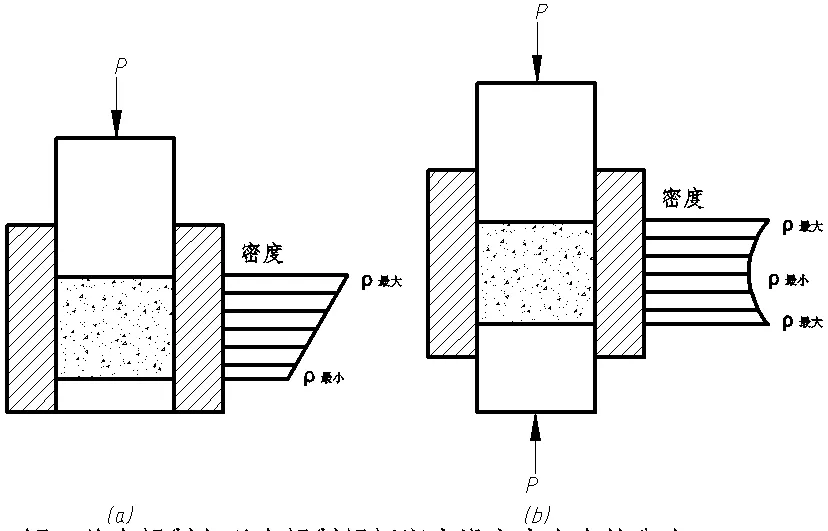

针对以上不足,为了均匀成品密度、提升成品品质,同时简化压机设计、提高生产效率,本文在浮动阴模的基础上设计了一种简单的能够实现单向脱料的模具,如图1所示。

弹簧支承下的阴模会在压制侧压力产生的摩擦力作用下随上凸模向下运动一段距离,则物料相当于受到上下两端的压制力,均匀了压坯高度上的密度分布,提高了部分品质,如图2所示。

图1 浮动压制与单向脱料方案示意图

图2 单项压制与双向压制压坯密度沿高度方向的分布

上凸模退出时,下凸模被一起运动的下限位块卡住随之向上运动,而阴模因为上限位块的作用,不会随压坯一直向上运动,当阴模被上限位块卡住时,下凸模便可以将压坯向外完全顶出,实现油缸回程脱料。

当油缸卸荷时,上凸模、下凸模和阴模在重力的作用下下降,失去下限位块限制的下凸模会落到模砧上,而失去下凸模托板托举的阴模会落到支撑弹簧上,此时上凸模下工作面与阴模端面之间会存在一定间隙,可以用于向阴模中加料。

此方案利用模具零件之间的托举、限位,以及侧壁摩擦与弹性支承,仅依靠单个液压缸的伸缩运动实现了装料、双向压制、脱料动作的良好衔接,同时拥有良好的适应性,对压机结构、尺寸均无过多要求。

2 双向压制单向自动脱料压模结构设计与工作原理

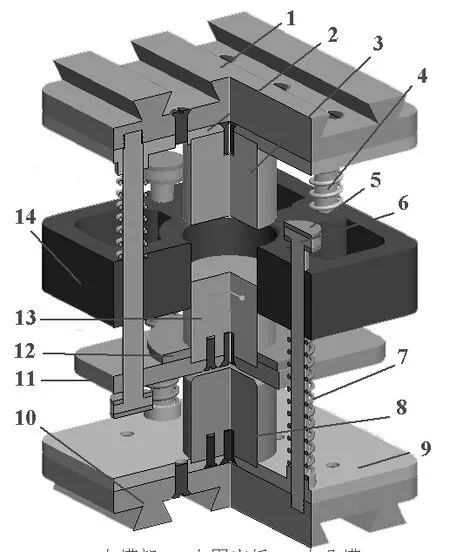

图3 压模结构图

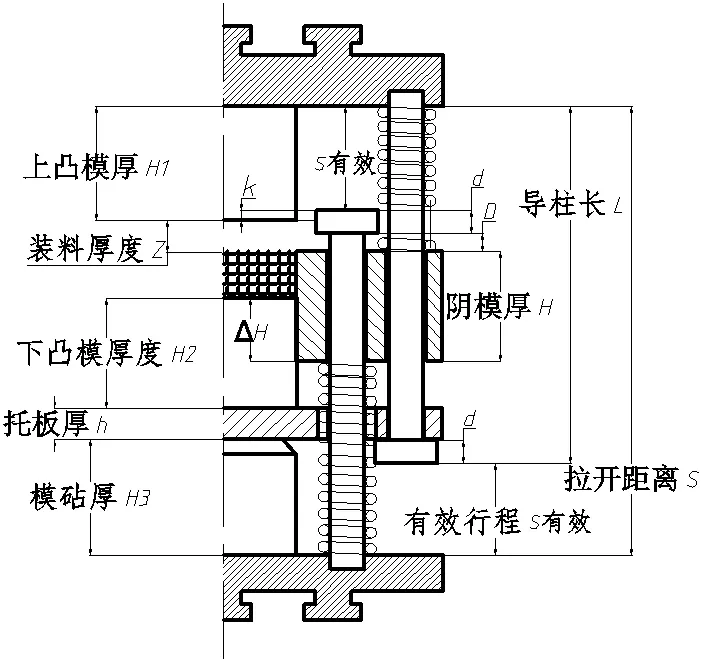

图4 压模轴向尺寸定义

2.1 结构设计

双向压制单向自动脱料压模主要由上模架、上固定板、上凸模、导柱、限位块、弹簧、下模架、下固定板、模砧、下凸模托板以及阴模组成,主要结构如图3所示。

其中上下两组,每组两根导柱4的末端均有限位块6,限位块的上下面均有限位块垫片5,与下凸模垫片12是同样的橡胶材质,起到缓冲保护的作用。

导柱4的另一端车有螺纹,直接拧入上下模架的内螺纹中;模架与固定板之间采用两组6根沉头螺钉连接,不影响燕尾槽的装配;上下凸模、模砧与固定板、托板之间也是采用沉头螺钉连接,方便针对不同尺寸的压坯更换不同的压模。

上下两对导柱采用相互垂直平面分布的设计,结构较示意图所示的同平面平行分布更加紧凑,同时阴模依然有四根导柱进行导向,稳定性没有降低。

2.2 工作原理

为了便于描述我们将整个模具分化成四个主要的共动组部件,上模架1、上固定板2、上凸模3、上导柱4组成上运动组,阴模14为单独的阴模运动组,下凸模托板11、下凸模垫片12、下凸模13组成下运动组,模砧8、下固定板9、下模架10和下导柱4组成静止组。

上运动组通过燕尾槽或T型槽安装在压机滑块上,静止组通过同样方式安装在压机工作台上。系统空载启动时,溢流阀卸荷,油路无压力,阴模在重力作用下压在静止组弹簧上,同时通过上导柱弹簧支撑上运动组,此时上运动组、阴模和静止运动组三者之间呈浮动平衡状态。下运动组落在模砧上,上导柱限位块与托模板接近但不接触。

将物料从阴模与上凸模之间的空间加入阴模中,控制换向阀给油路加压,开始压制。物料将正压力向各个方向传递,在粉末与阴模壁之间产生摩擦,当侧壁摩擦力大于下导柱弹簧弹力时,阴模会随着上凸模的压制下降,相当于下凸模向上压制,使得物料上下两端受压,实现双向压制。

保压环节过后,液压缸回程,上运动组向上运动,上凸模松开压坯,退出阴模,同时上限位块卡住下凸模托板11,带动下运动组向上运动。下凸模上端面顶住压坯,由于压坯的弹性后效、物料本身的黏性产生的压坯与阴模侧壁之间的静摩擦力的存在,压坯无法直接被顶出阴模,反而会带动阴模一起向上运动。当阴模运动至静止组限位块时停止向上运动,压坯在远大于侧壁静摩擦的回程力作用下被下凸模13顶出阴模,实现回程脱料。

脱料结束,油路卸荷,在重力的作用下,上运动组、阴模以及下运动组开始下落,回到初始装料状态。

以上便是双向压制单向自动脱料压模在压机上的整个工作过程。

3 压模轴向尺寸与弹簧的计算分析

3.1 压模轴向尺寸计算

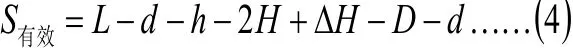

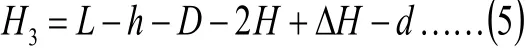

为了保证压模能够顺利完成压制、脱料过程且无干涉,同时保证充足的装料空间,各零件在长度尺寸上需要满足一定的关系。

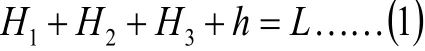

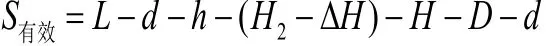

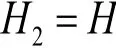

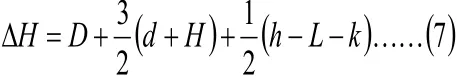

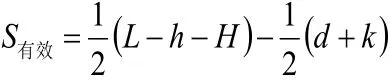

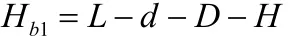

压模各部分变量定义如图4所示。其中,上下导柱长度相同,且包含限位块的厚度d,均为L;阴模上端面与下导柱限位块之间的偏移距离记为D;ΔH为阴模下端面与下凸模上端面错切厚度,即下模冲定位高度,则最大装料高度为H−ΔH;上运动组的最大下降距离为S有效,即上凸模最大下降高度为S有效,理论上要求上凸模能够与下凸模完全压紧的同时,导柱末端限位块也到达极限位置,即

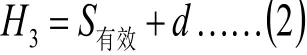

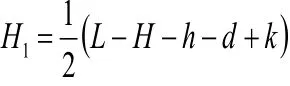

因为上运动组由弹簧与阴模的弹性支承,所以上导柱限位块与托模板接近但不接触,间隙忽略不计,由图5可知

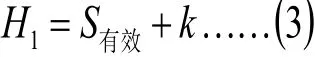

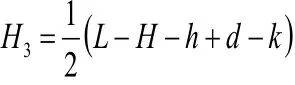

上凸模下端面与下导柱限位块上端面的错切尺寸为k,则

因为导柱长度相同,所以上下导柱末端距离其极限位置的距离均为S有效,由图5可知

为保证下凸模能够将压坯完全顶出,有

则

将(4)式代入(2)式得

将(4)式代入(3)式得

式代入(1)式得阴模定位高度

将(7)式代入(5)式得模砧高度

将(7)式代入(6)式得下凸模高度

将(7)式代入(4)式得上运动组行程

S有效应小于等于压机的最大工作行程;

图5所示为装料状态,则装料空间

脱料状态下模具有最大的拉开距离最大拉开距离应小于等于压机的滑块与工作台最大距离。

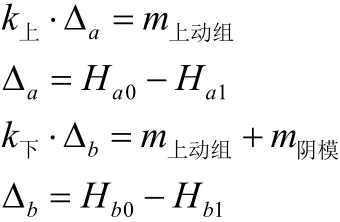

3.2 弹簧分析

上导柱弹簧主要用于支撑上运动组,下导柱弹簧主要用于支撑上运动组和阴模以及实现浮动压制,考虑到弹簧弹力不应过多影响压制压力,因此在选用时只需考虑其工作行程、抗疲劳强度以及能否在一定形变内支撑模具部件。

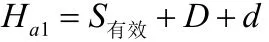

设上下导柱弹簧材质、弹簧指数和线径均相同,上导柱弹簧原长为Ha0,下导柱弹簧原长为Hb0。由图5可知上导柱弹簧的工作长度

下导柱弹簧的工作长度

则有

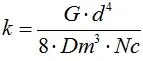

弹簧劲度系数k根据公式

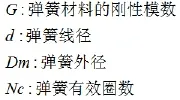

进行计算。其中

4 压模实际应用分析

我们设计的农林剩余物压块试验机主要定位于实验室大批量压块,研究不同物料条件在不同压制压力下的冷压品质,成品尺寸较小,为实验所需压力为5~40MPa,按液压机正常使用压力不超过额定的80%来算,需要额定压力10吨的小型单柱液压机,压缸直径、电机功率、最大行程、滑块距工作台距离等,根据压模定制。

实验使用的松木粉经过排水静定法得致密密度ρm≈1.25g/cm3,根据实验数据总结,40MPa下的压坯密度不超过成品密度取最大值ρm≈1.25g/cm3则可知实验所需最大物料质量约为47.1g,按照松散密度ρ0=0.3g/cm3可得最大装料高度约为80mm。根据《粉末冶金模具设计手册》公式Hf=H0+H1,H0为装粉高度80mm,H1为下模冲定位高度,即ΔH,取值范围为10~50mm,机动模取较小值,则取ΔH=20mm,阴模厚度H=100m,则下凸模厚度H2=100m,下凸模托板厚度h=20mm。

取阴模上端面与下导柱限位块之间的偏移距离D=30mm,上凸模下端面与下导柱限位块上端面的错切尺寸为k=5mm。

为保证ΔH=20mm,将已有尺寸代入公式(7)可得限位块厚度d取15mm,则导柱长度L取380mm,根据导柱直径推荐表取直径为30mm。

取导柱长度L为300mm,限位块加垫片厚d=10mm。

则可得上凸模厚度H1=125m,下凸模厚度H3=135m,S有效=120m,最大拉开距离S=615m,装料空间Z=35mm。

上导柱弹簧工作长度Ha1=160m,选用弹簧线径d=5mm,外径Dm=40mm的合金钢弹簧(G=79000N/m3),弹簧圈数为9圈,可得劲度系数ka=13.77/N.mm;下导柱弹簧工作长度Hb1=240m,选用弹簧线径d=6mm,外径Dm=40mm的合金钢弹簧(G=79000N/m3),弹簧圈数为11圈,可得劲度系数Kb=22.22N/mm。

上模架和上连接板均采用45钢,整体尺寸取50mm*200mm*200mm,根据材料密度7.85g/cm3可得质量为15.7kg,两根导柱采用密度为7.85g/cm3的高碳铬轴承钢,质量约为4.2kg,上凸模采用密度为7.85g/cm3的碳素工具钢,质量约为1.9kg,则整个上动组质量约为21.8kg;

阴模为100mm*200mm*200mm的长方体块,减去中间1个直径50mm高100mm的阴模孔和4个直径30mm高100mm的导柱孔,采用密度为14.2g/cm3的硬质合金钢,质量约为50kg。

故选用原长为175mm的上导柱弹簧,原长为243mm的下导柱弹簧。

[1]印红羽,张华诚.粉末冶金模具设计手册[M].北京:机械工业出版社,2002.

[2]黄培云.粉末冶金原理[M].北京:冶金工业出版社,1997.

[3]G B/T 23935-2009,圆柱螺旋弹簧设计计算[S].

[4]张丝雨.最新金属材料牌号、性能、用途及中外牌号速用速查实用手册[M].北京:中国科技文化出版社,2005.