高速永磁无刷电机转子振动分析与结构优化

雷小叶,卢南方,齐景荣

(1.贵州工业职业技术学院 机械与电气工程学院,贵州 贵阳 550025;2.贵州电子信息职业技术学院 机电工程系,贵州 凯里 556000)

高速永磁无刷电机作为当前电机研究领域的热点之一,其主要特点表现为体积小、功率密度大和效率高等方面。与普通电机转子设计相比,高速电机为了降低离心力和提高输出功率,转子结构一般被设计为细长型。结构一长,刚度降低,为了降低并避开转子临界转速的振动频率,转子结构又需要有足够的刚度。对于高速永磁电机来说,转子上有永磁体,整个转子系统受到不平衡磁拉力的影响,因此,对电机转子磁拉力的精确计算和动力学分析是高速永磁无刷电机设计的关键技术之一。

以某型90000r/min高速永磁无刷电机转子轴系设计为例,采用NX软件建立三维模型,通过ANSYS对转子结构进行磁固耦合分析转子的模态频率和振型,分析了转子振动特性,为高速永磁高速电机转子设计提供参考。

1 转子有限元模型的建立

在有限元分析前,采用NX对高速电机外转子进行三维几何模型建模设计,转子结构由主轴、钕铁硼磁钢、铝制隔板、两块挡板、套筒以及跟踪磁环等组成。电机转子磁钢采用表贴式,为防止磁钢在高速下飞散,采用热套方式加护套保护,其结构如图所示。

图1 电机转子结构N X模型

材料参数的选择是有限元计算结果误差的主要来源。通过查阅机械设计手册以及材料供应商提供的资料,所选各部件的材料及相关参数如表1所示。

表1 各部件材料属性

将NX软件中建好的三维模型,存储为“.x_t”格式,将其导入ANSYS Workbench中进行网格划分。有限元分析中,网格的质量和离散点数对计算精度影响很大,在尽可能用六面体网格的同时对出现模态振型的转子轴伸处和轴尾处网格加密,有限元模型如图2所示。

图2 转子有限元模型

图3 电磁仿真

2 电磁力数值计算

对转子进行自振分析得到的是转子结构无轴承支撑状态下的模态,文献2-4对永磁电机转子自由模态均作出了分析。但是在实际工作中电机转子受着轴承预紧力、电磁力场、引力场、旋转离心力结构场等耦合所施加的预应力,这些预应力会对模态中各阶固有频率有不同程度的降低影响。

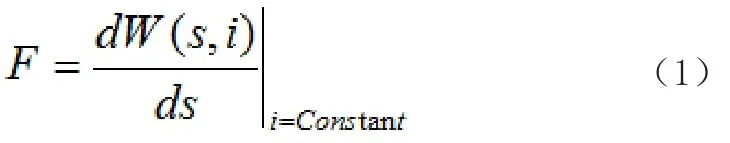

本文通过ANSYS maxwell自带的虚功法计算电磁力密度。虚功法通过公式(1)将有限元中各网格单元所受到的力等效到节点上,提取节点上的集中力,计算力密度。

图4 磁固耦合分析

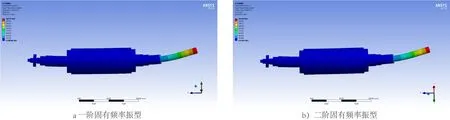

图5 转子固有频率与振型

图6 结构优化示意图

式中:W为磁场能,s为节点虚位移,i为节点数。

提取了电机模型在电磁环境下产生的电磁力场,如图3所示。

3 模态计算分析

在ANSYS Workbench平台下与Static Structural模块的结构场耦合进行预应力计算,分析在约束下的转子模态如图4所示。

通过对电机转子施加约束后进行仿真计算,得到转子实际情况下的模态;分析转子各阶固有频率下转子结构的变化趋势,从而为进一步的动力学分析,如临界转速和谐响应分析提供理论支持。若要改善机构的振动状况,可从振型分析中观察,对结构振动影响较大的部位,从而通过设计上的改进或其它约束方法来改善变形较大的部位。

轴承一般为滚动轴承,它的刚度系数为

,阻尼很小,通常忽略不计。本文在轴肩位置施加的轴承约束取最小刚度系数模拟电机转子实际支撑情况,设置轴承的刚度矩阵K11与K22值均为2×107N/m;取轴承跨度为安装空间最大允许跨度,可得最低情况的振动特性。在模态的计算中,由于低阶模态振型幅度较大,取前六阶,其计算结果如表2所示。

表2 转子前六阶固有频率

在高速电机转子的设计中,应将转子设计为刚性转子,即电机转子的实际工作频率应不高于转子最低固有频率,甚至更低来避免共振的趋势。电机转速为 nN=90000 rpm ,对应转子旋转频率为:

由表2可知,转子旋转频率在上升过程中将会与一阶、二阶固有频率相交并产生剧烈振动,与转子动力学设计不符。其振型如图5所示,振型成对出现,但不在一个平面内,振动位置会发生在轴伸端。

图7 灵敏度分析

图8 响应曲面图

4 转子结构优化

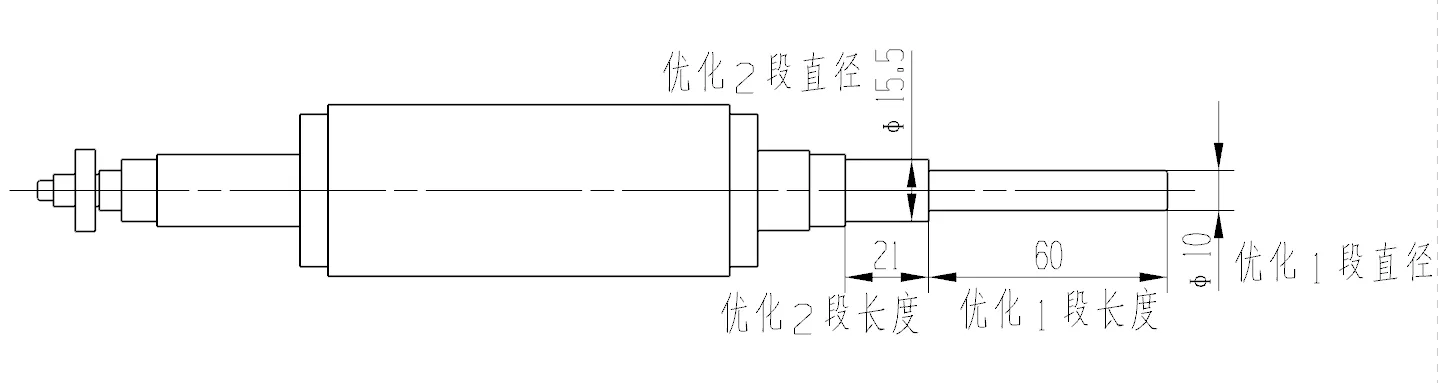

对高速永磁无刷电机转子进行的模态分析是其它动力学分析的基础,可知升高模态固有频率可有效避免共振。电机转子中有许多部位的结构与其余零部件之间形成装配关系,部分尺寸为功能尺寸,如为达到电机所需磁场强度的转子磁钢部位长度、轴尾跟踪磁环位置,以及早已选定的轴承轴肩尺寸。因此在不影响电机转子装配尺寸及功能尺寸的前提下,着重对图5振型位置作出优化,如图6所示。

当修改转子结构时,即使某些尺寸因为给定的几何关系或功能限制,仍然有4个尺寸参数对结构有影响;对4个参数都进行逐一修改,计算成本仍较大。利用灵敏度分析找出与优化振型变化相关程度较高的影响因子,这样既实现了优化的目的,又不会对设计尺寸修改较大,符合工程设计原则,灵敏度分析如图7所示。

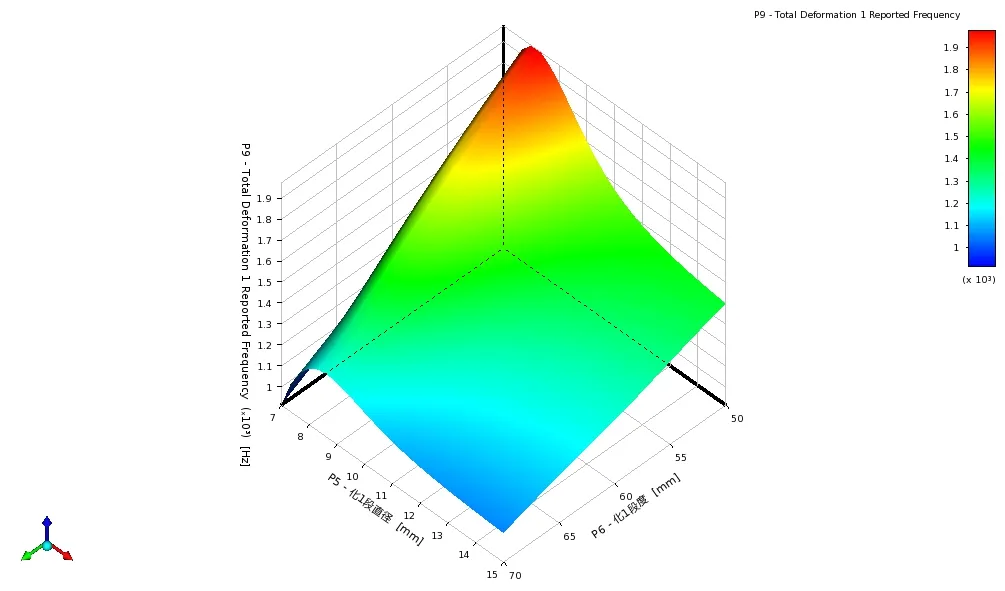

由图7可以看出,优化1段长度对振型影响最大,优化1段直径对固有频率影响较大。通过ANSYS驱动优化系统,对两个优化段尺寸在装配空间允许的条件下设置尺寸变化参数作有限元分析,得到三者之间关系的曲面响应,如图8所示。

图8表明,优化1段直径的尺寸与固有频率关系存在一个最大值;优化1段长度与振动频率呈负线性关系,即取长度最小值,得固有频率最大值。通过优化后得到的尺寸,作再计算得系统一阶固有频率为1979.3Hz,相比于优化前表2中结构的一阶固有频率340.6Hz,提高了638.7Hz,有效避开了转速频率1500Hz,满足转子刚性的设计要求。

5 结语

高速永磁无刷电机的广泛应用促进了其快速发展,也对转子振动、噪音问题提出了更高的要求。本文利用ANSYS Workbench对高速永磁无刷电机转子结构进行了模态分析并作出优化,区别于传统分析的是在模态分析前进行了电磁力分析,并通过有限元Workbench平台进行了磁固耦合。这样的分析,所施加的约束更接近工程实际。通过计算出的低阶固有频率与转子转速频率作进一步优化,提高了转子结构固有频率,有效降低了转子振动。整个分析与优化过程可为电机产品的设计与改进提供一个参考。

[1]罗林,宋春华.微特电机发展综述[J].橡塑技术与装备,2016,(06):38-39.

[2]许贞俊,史忠震.基于A NS Y S的无刷直流电机转轴的模态分析[J].现代机械,2013, (04):29-31.

[3]刘刚,张卫,陈强.基于A NS Y S的航空电机转子振动分析[J].微特电机,2014,42(04):47-48+52.

[4]杨桃月,张贤信.基于A NS Y S的高速永磁电机转子模态分析[J].机电技术,2015, (05):36-38.