湿式双离合器变速箱壳体设计探讨

罗婷婷 邓小梅

(格特拉克(江西)传动系统有限公司,江西 南昌 330013)

1 前言

由于世界能源的日益紧缺,国际石油价格不断上涨,人们在追求汽车动力性的同时,更追求高的燃油经济性。双离合器自动变速器是新一代的自动变速器,它继承了电控机械式自动变速器效率高、安装空间紧凑、质量轻、价格低等许多优点,而且实现了动力换挡,极大地提高了汽车的舒适性和操纵性[1]。壳体是变速器的基础零件,它将变速器中的轴、齿轮、拨叉等有关零件组装成一个整体,使它们之间保持正确的相互位置,并按照一定的传动关系协调地传递动力。

2 湿式双离合器变速箱壳体的结构

湿式双离合器自动变速器系统主要由壳体、两个离合器、双输入轴、双输出轴、湿式双离合器结合分离执行机构、变速器换档执行机构、发动机控制单元(ECU)、自动变速器控制单元(TCU)、以及换档机构和各种传感器等组成。

湿式双离合器变速箱壳体主要由变速器壳体和离合器壳体组成。变速器壳体是一个典型的薄壁腔体零件,主要支撑变速箱的齿轮轴,换挡执行机构等内部零件;离合器壳体分为两个腔,一个腔通过法兰面和变速器壳体相连,支撑内部零件,另一个腔安装两个离合器及结合分离执行机构,端面与发动机结合相连。

2.1 确定布置方案

变速器壳体和离合器壳体内腔的设计主要由变速器的齿轮、拨叉、轴等内部零件决定,是这些零件的理论最小包络,为了减少整个变速箱壳体的尺寸和重量,包络的空间尽量做到紧凑,一般应保证壳体内壁与变速器内部静止件间隙的公称值为3~4mm,在结构不允许的情况下,最少要1~2mm,壳体内壁与变速器内部运动件间隙的公称值为5~8mm,在结构不允许的情况下,最少要3~5mm[2]。外表面主要是变速器的接口和客户的安装接口,一般的汽车厂商要求变速器外包络和整车的最小距离为25~30mm。

双离合器变速箱有两根输出轴和两根输入轴,输入轴设计成了一个空心轴套了一根实心轴,所以壳体上只需要设计一个输入轴轴承座,但是需要设计两个输出轴轴承座结构,具体如图1。

2.2 选定材料,确定各个部位的壁厚

壳体的材料应具有足够的强度和良好的铸造性能,同时成本低廉。目前常用的壳体材料是铝合金,铝合金质量轻且柔软,容易成型且具有良好的加工性能。

壳体的壁厚对壳体重量、壳体铸造质量有很大的影响。理论壁厚除了法兰面、轴承座、螺栓凸台和油道孔以外,在保证壳体有足够强度和刚度的前提下,尽量减小壳体壁厚并保持截面的厚薄均匀一致,对于壳体而言,壁厚不是越厚越好,随着壁厚增加,压铸缺陷增多,机械性能随着壁厚的增加降低,也不是越薄越好,太薄铝夜填充不良,成型困难。目前变速器壳体铝合金材料的压铸壁厚一般为3.3~4mm。法兰面宽度最小为5mm,螺栓周围结合面法兰宽度最小为3mm[3],主要为了螺栓孔强度及法兰面的密封性。轴承是变速箱的主要受力部位,所以轴承座的壁厚需要6~8mm,其他螺栓凸台需要根据输入的螺栓规格确定壁厚。

2.3 油道和润滑冷却系统布置

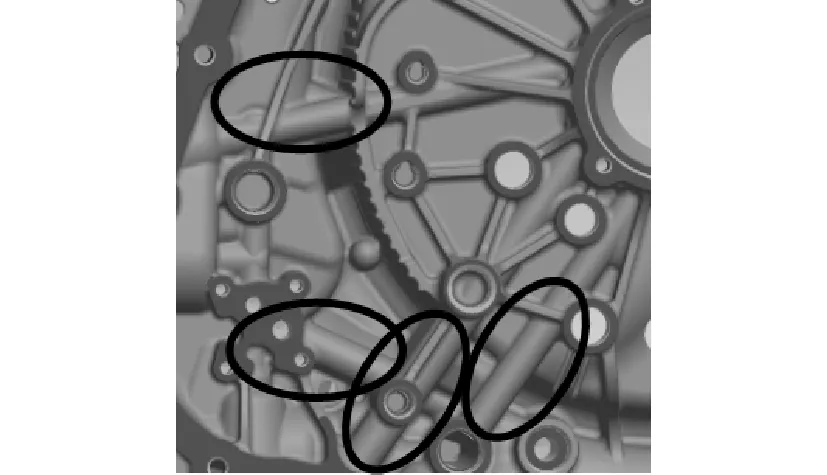

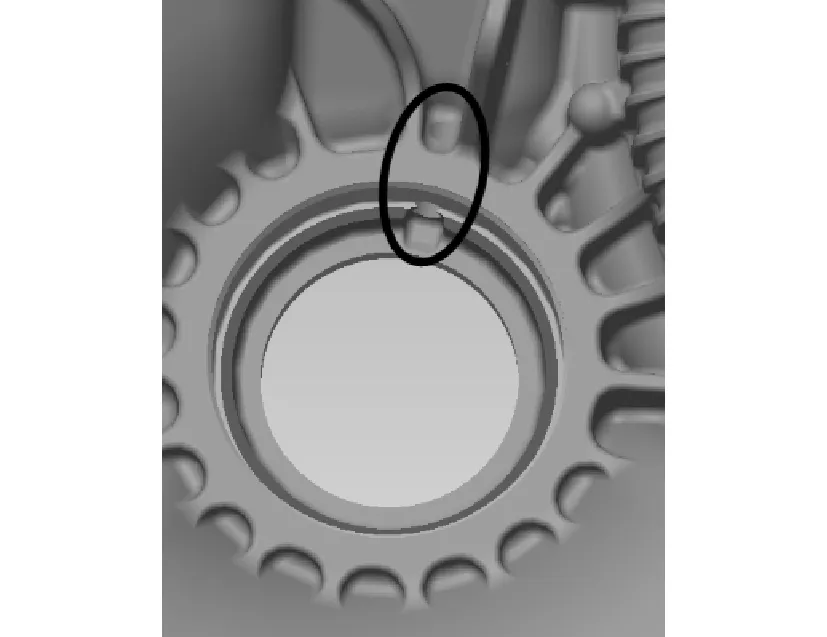

湿式的双离合器的摩擦片需要润滑,系统中有专门的润滑和冷却油路,油道主要集中在离合器壳体上,如图2。湿式双离合器壳体的油路长,且通过机械加工完成,所以油道的设计非常关键,既要防止铸造缺陷又要加工工艺性好。其他的润滑主要是靠壳体内部的导油板,合理布置导油筋,轴承座布置油槽等解决,如图3。

图2 油道

图3 油槽

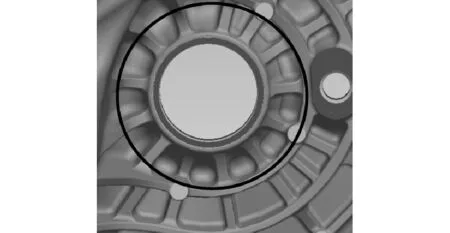

2.4 筋及客户接口布置

加强筋的首要作用是加强壳体的强度,因为壳体壁厚不是越厚越好,到了一定的厚度之后增加厚度反而降低强度,所以这时候加强筋可以增加壳体的强度。湿式双离合器壳体轴承座由于要承受较大的扭矩,差速器轴承座布置了很多的加强筋,如图4。筋的作用除了加强强度外,还有散热,减少噪音,导油,改善压铸工艺性,模具分型等作用。

图4 加强筋

壳体上的接口满足客户提出的要求,壳体发动机接合面的设计,客户悬置的设计,以及线束等安装凸台的设计。

3 壳体的模具结构设计

铝铸件壳体的模具一般设计为动模和定模及侧滑块。

湿式离合器的壳体由于有高压油道,电控部分,冷却水道等,结构相对复杂,并且气密要求除了常规的检测外,还需要额外的油道高压气密要求。所以壳体的铸造质量上要求更高,对壳体的模具设计也非常严苛。

合理设计浇口位置和排气系统,由于油道分布相对集中,并且不能设计预铸孔,往往会在模具上通过在油道的交汇点设计挤压销的方法,防止压铸时出现组织疏松,提高产品合格率。如图5。

图5 挤压销

4 结语

湿式双离合器变速箱体积小,质量轻,传递的扭矩大。壳体结构复杂,根据其他零件的设计及客户的要求,合理布置结构,在保证强度的前提下尽可能设计紧凑,节省空间,从而节省成本。

[1]邓在标.湿式双离合器自动变速器设计方法的研究[D].武汉.华中科技大学.2007-5-29.

[2]张书光.六档手动变速器总体传动方案及壳体优化设计[D].长沙.湖南大学机械与运载工程学院,2014.

[3]邓小梅.变速箱壳体设计探讨[J].江西化工,2011(1)162-165.