基于Modelica语言的塔式太阳能光热电站的熔盐回路建模与仿真

王楚航,徐 博,周 翀,邹 杨,余笑寒

基于Modelica语言的塔式太阳能光热电站的熔盐回路建模与仿真

王楚航1,2,徐 博1,周 翀1,邹 杨1,余笑寒1

(1中国科学院上海应用物理研究所,上海 201800;2中国科学院大学,北京 100049)

CSP(concentrated solar power)系统通过聚焦太阳光进行光热发电,主要工作介质包括导热油及熔盐。由于太阳能的不连续性,为了提供更稳定的能量输出,发展出了采用熔盐为储热工质进行蓄热的系统,该系统同时也提供了与其它能源系统耦合的可行性。该系统的熔盐回路主要由3个部分构成,分别为集热器、高低温储热罐和蒸汽发生器。通过对50 MW塔式太阳能的热发电系统熔盐回路的各个组件的模型进行建立,设计一套与之相应的控制系统,并针对不同工况下,各个组件及整个系统的响应进行了模拟,得出熔盐回路的瞬态响应特性。由于其熔盐回路与熔盐反应堆具有一定的相似性,本研究也可为熔盐反应堆核能综合利用中储能系统提供参考。

熔盐回路;储热;瞬态分析;PID控制

CSP系统,即concentrated solar power system,聚焦太阳能系统,是一种通过利用反射镜或聚焦镜大面积聚焦太阳光产生高温,再用导热油或熔融盐等导热介质将产生的热量带走,并连接蒸汽发生器与汽轮机,从而进行发电的系统,又称为光热发电[1]。

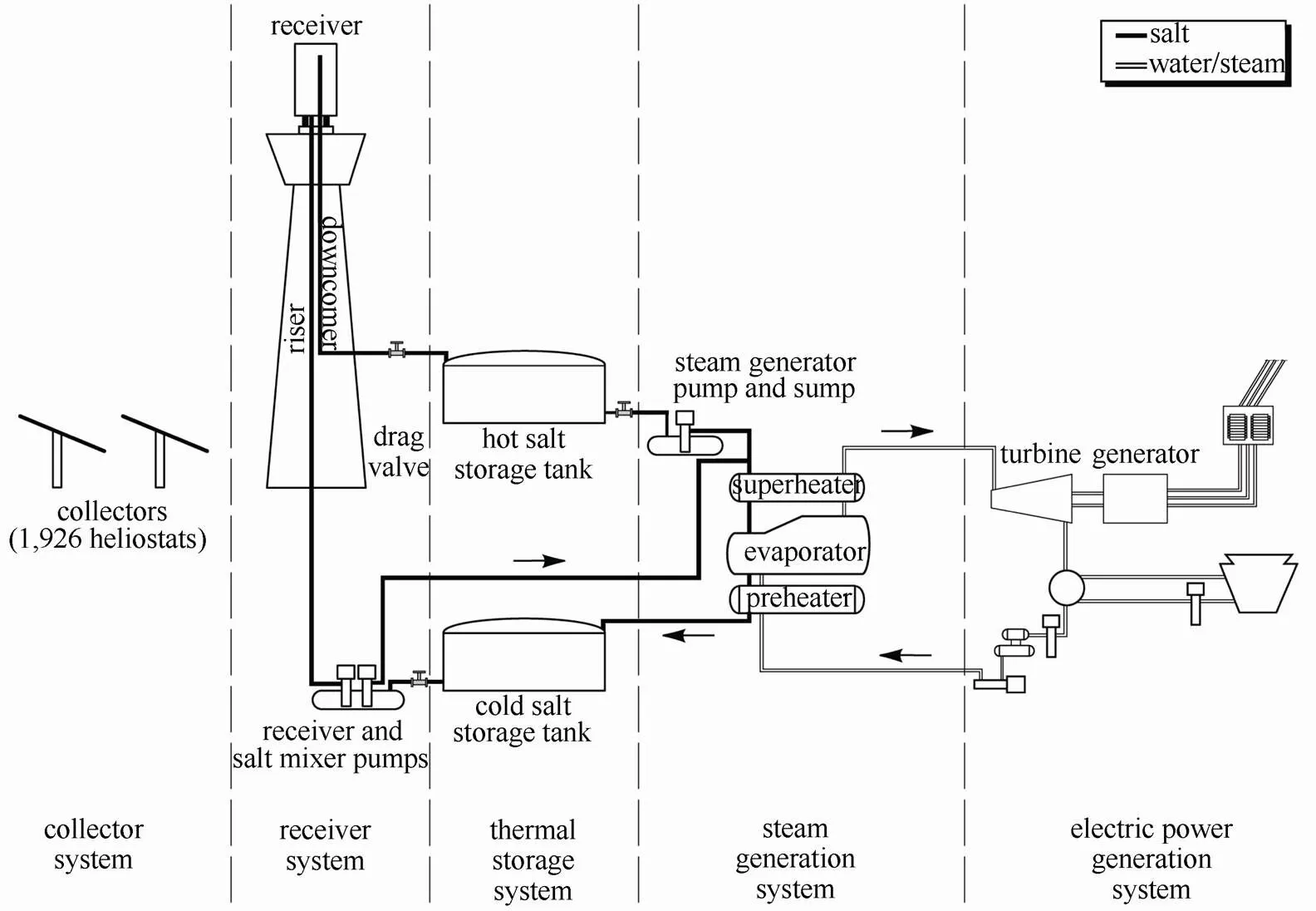

该系统主要由5个部分构成,分别为聚光系统、集热系统、热量传输和储存系统、蒸汽发生系统和发电系统。太阳光的光能主要在聚光集热部分损失,因此这两者在很大程度上决定了整个系统的效率。热量传输和储存系统则主要包括传热管道与两个储热罐,通过储热罐来储存高峰期的热能,从而延长系统整体的工作时间,提高能量利用率。后续的发电系统则与常规的热电站没有不同,都是通过热交换器产生蒸汽推动汽轮机进行发电[2]。目前已有许多带有储热系统的光热电站,如由美国能源部建设的Solar Two已经成功商业运行[3]。国际上正在进行的太阳能光热发电项目包括:美国内华达州的50 MW槽式太阳能发电、西班牙10 MW塔式发电和50 MW槽式发电,以色列在2010年于Negev沙漠建立的额定功率为100 MW的光热电站,并计划将总装机容量逐步扩展至500 MW。国内目前还有三花-阿拉善和益科博-三亚两个采用碟式聚光系统的太阳能光热电站项目正在进行中[4]。

出于经济性和技术门槛考虑,目前光热电站采用的工作介质主要是导热油,聚光方式也以槽式为主,采用导热油为工质的电站很少有储能系统,带有储热系统的电站基本都选择采用熔盐同时作为导热介质和储热介质。采用熔盐为传热介质的带有储热系统的太阳能光热电站是目前的主要发展方向,对其进行相关研究十分必要。

通过使用熔盐作为传热流体,可以在保证更高的工作温度的同时降低系统压力,从而具有更高的工作效率和安全性。但由于熔盐熔点较高,输入功率下降时可能会导致温度降低至熔点以下从而发生凝固事故,因此必须保证其熔盐回路的热惰性并提供热保护,所以需要配备预热防凝系统及储热系统。储热系统可以在功率高峰期将多余的能量以热能形式储存起来,使得系统在功率低谷期仍可以输出能量并提供一个热阱保证一段时间内熔盐不会凝固,而预热防凝系统则作为启动和低温状态下的熔盐热源。为了验证这种系统的可靠性,需要对带储热功能的熔盐回路进行瞬态模拟分析。

Modelica语言是一种面向对象的建模语言,它具有方程非因果性、模型可复用性等特点,并且可以直接使用数学方程(线性/非线性、常微分/偏微分)表达模型并求解,无需自行设计其解法,但也可以在必要时手动编写算法及离散格式以满足不同需求,在多领域物理过程系统的建模中有广泛应用。最常用的Modelica语言软件为Dymola,它包含了机械、热工、水力等物理领域的标准库,十分适用于熔盐回路的瞬态特性研究[5]。

本文的主要研究内容为塔式太阳能电站熔盐回路的仿真模拟分析,通过使用Modelica语言对现有的塔式光热电站的熔盐回路各部分进行建模,分析不同工况下系统各组件的响应,并编写PID控制程序对储热系统进行控制,最终得出其系统的瞬态响应特性,从而为运用熔盐进行储热的系统在实际工程上的运行方案提供理论基础。

1 计算模型

1.1 CSP系统的熔盐回路简介

塔式CSP系统的整体结构如图1所示[3]。本文主要的研究对象为系统的熔盐回路,包括吸热器、高温与低温储热罐和蒸汽发生器。系统采用的传热与储热工质均为solar salt(质量比例60%硝酸钠,40%硝酸钾)。由于整个系统运行中熔盐均处于常压状态,且熔盐的流速很慢,约为1 m/s量级,雷诺数为10^1量级,因此可认为整个系统中熔盐均为层流,且流动及换热均达到充分发展条件。

图1 塔式CSP系统的整体结构图

由于聚光镜场部分受当地气候、环境等因素影响较大,而发电系统的效率则基本只受蒸汽出口温度、压力和透平循环的影响,因此本文主要针对熔盐回路部分进行模拟,以排除其它因素的影响。

1.2 吸热器模型

吸热器参数如表1所示[5],其流道板采用交错式排布。

表1 吸热器基本参数

由于吸热器工作时整体温度较高,且相对于太阳入射强度的空间变化范围,其体积很小;而熔盐在工作温度范围内基本为液体,因此做出如下假设:①吸热器上各表面接收到的太阳入射能流密度相同(由于整体管道足够长,质量流量不大,因此在吸热管道内的时间可以让熔盐充分吸热,对于后续系统的主要影响来自于吸热器的输出温度,管道内的温度分布对整体系统的影响不大);②吸热过程中管道表面及管道内熔盐各处均达到热力学平衡;③熔盐及空气均不可压缩(管道内熔盐运行时为常压状态,管道外空气与大气相通,其密度变化很小);④不考虑熔盐沿径向的温度变化(即一维等效,因为相比于单根管道的直径很小)。

太阳的总体入射功率为:

吸收功率:

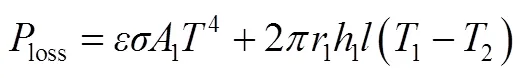

热损失功率:

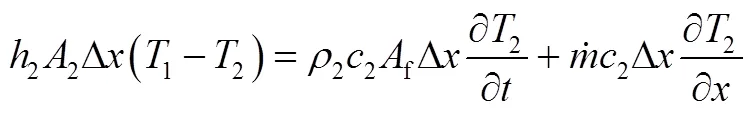

对于内部的流体:

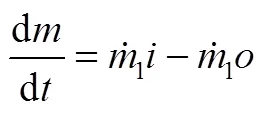

1.3 储热罐模型

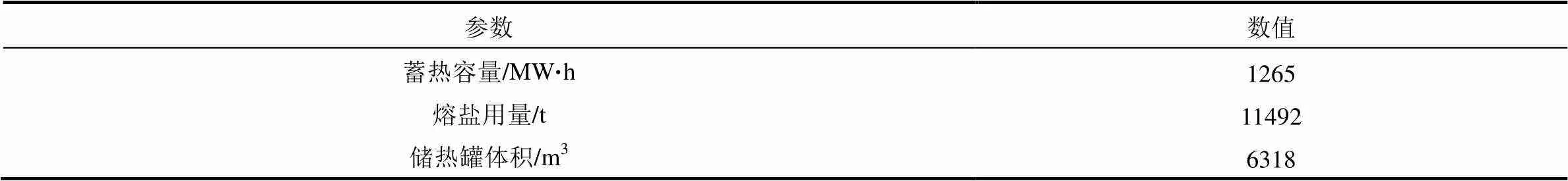

熔盐储热罐的主要参数如表2所示。储热系统的工作模式主要包括如下几种。①蓄热:仅低温熔盐泵组运行,将吸热器产生的热量送往高温熔盐罐;②蓄热+放热+发电:低温熔盐泵组和高温熔盐泵组同时运行,高温熔盐从高温储热罐进入蒸汽发生器进行热交换;③放热+发电:仅高温熔盐泵组运行;④预热/防凝:伴热系统运行,启动前对熔盐预热,或输入功率长时间保持低水平,伴热系统加热熔盐防止凝固。

表2 储热罐基本参数

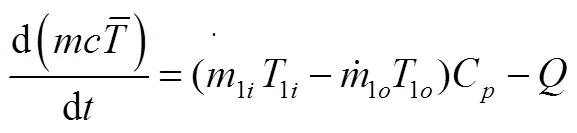

储热系统采用双罐模型,以熔盐显热进行储热。冷罐与热罐分别独立运行,因此系统中存在两个储热罐,它们的各项参数不同,实际运行中两者的输入与输出也不同,但它们的物理模型一样,因此可以采用同一个物理模型进行描述。

考虑到实际应用的需要,我们对储热罐模型做出如下假设:①不考虑管道的进出口效应(熔盐流速很慢,且罐体很大,局部流动状态对整体影响较小);②不考虑熔盐沿径向的温度变化(一维等效);③熔盐为不可压缩流体。

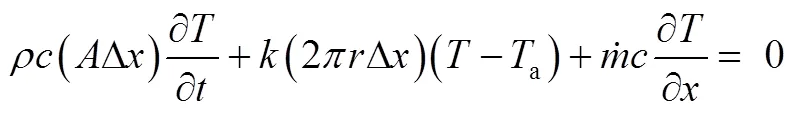

对于某一长度微元,其能量变化包含温度变化、与环境换热和与相邻微元的换热可对其列能量守恒方程见式(6)。

则其蓄热功率可以表示为:

蓄热功率对时间求积分即可得到储热罐内储存的总热能[8]。

1.4 热交换器模型

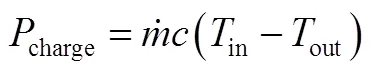

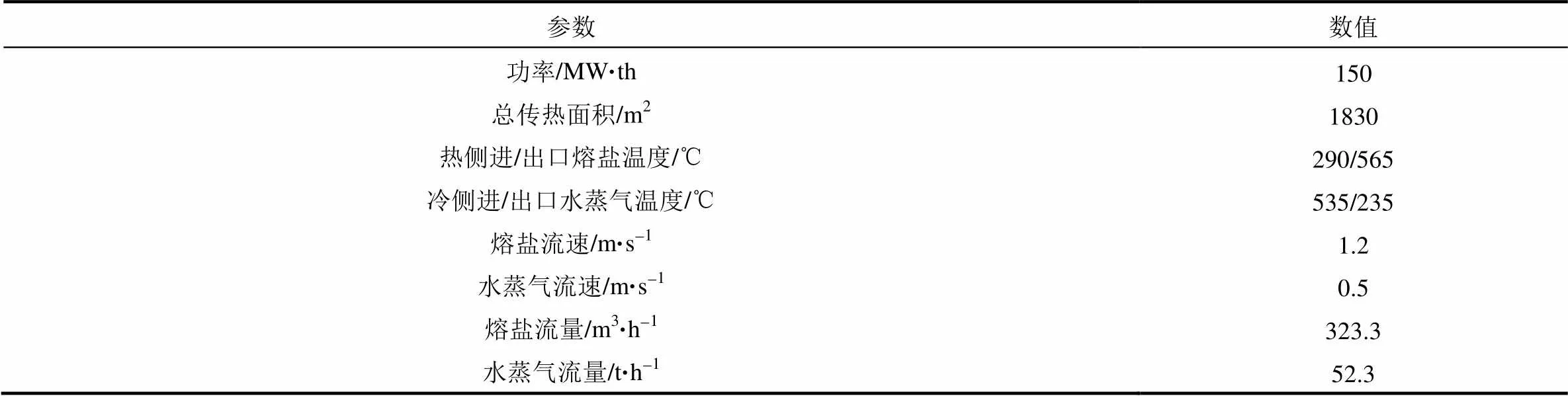

热交换器采用U型管式逆流管壳换热器,其参数如表3所示,针对热交换器,做出如下假设:①换热管壁上的热流均匀分布;②流体的换热只在径向进行。

表3 热交换器基本参数

一次侧及二次侧的质量和能量方程分别如下。

(10)

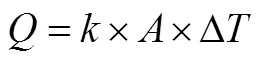

总换热量:

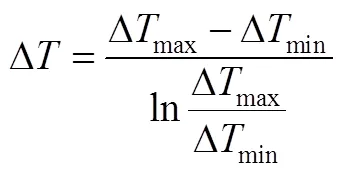

平均对数温差:

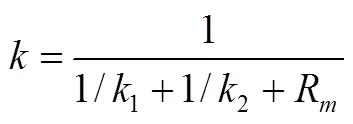

总换热系数:

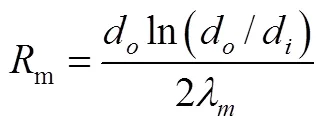

m为金属热阻:

m为金属的导热系数[9]。

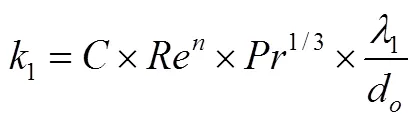

一次侧换热系数为:

式中,和上标由雷诺数确定。

二次侧换热系数由Dittus-Boelter关系式确定[10]:

1.5 控制系统

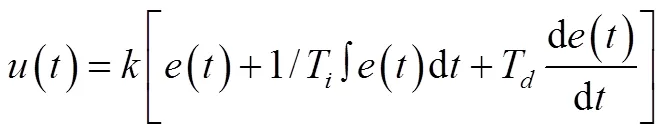

本系统的控制部分采用PID控制系统,它由比例单元P、积分单元I和微分单元D构成。受控参数与目标参数的差为(),则其输出()为:

式中,为比例系数;T为积分时间常数;T为微分时间常数。

通过控制高温及低温熔盐泵,从而调节其流量,根据输入参数的不同,基于功率控制和温度控制分别编写了一套控制程序。

2 吸热器瞬态仿真

针对吸热器的瞬态模拟包括以下两个工况:系统恒功率启动和输入功率阶跃下降。

2.1 系统恒功率启动

恒功率启动工况为从=0时刻起以入射能流密度恒定为628 kW/m2的参数启动系统。

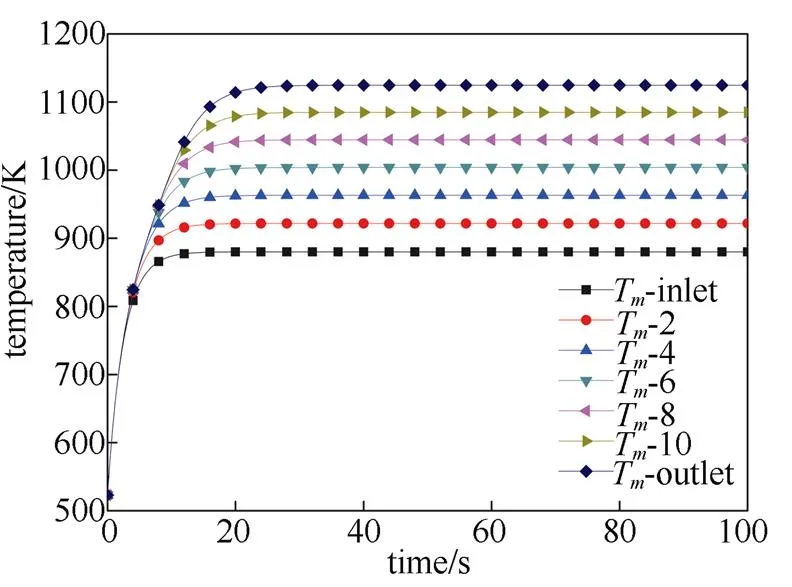

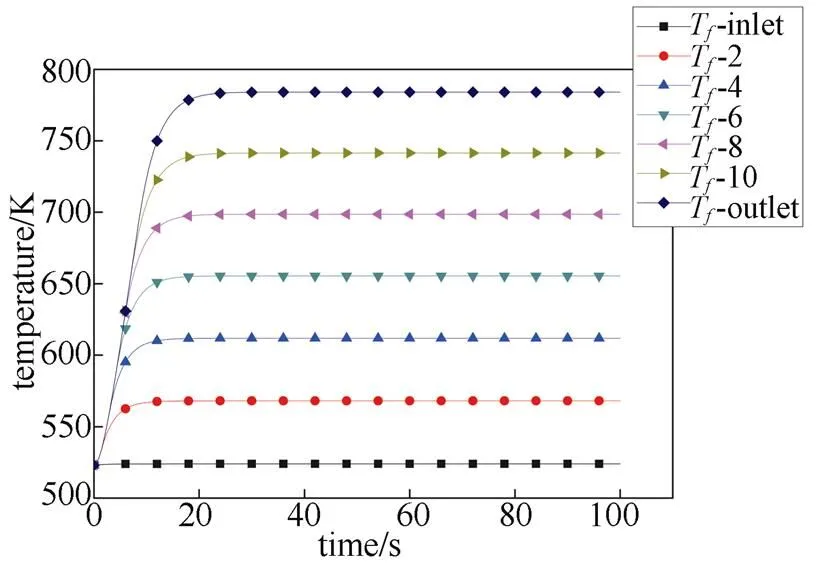

选择出入口及每经过两个吸热板处的金属管道表面与管内流体为对象,恒功率启动时吸热器金属管道表面及管内熔盐在各点的温度随时间的变化如图2及图3所示,由于金属的导热能力远远强于熔盐的导热能力,因此初始时金属升温最快,此后逐渐变慢;而熔盐的升温则是先变快后变慢,这是因为初始时金属与熔盐的温差不大,随着金属的升温,两者的温差逐渐变大,之后由于金属升温变慢,熔盐的升温也随之变慢,但两者均能在30 s的时间内达到稳态。此时,等距离的各点的温差也基本相同,金属管道表面各点的温差为40.1 ℃,熔盐内各点温差为43.4 ℃。

图2 恒功率启动时吸热器金属管道表面各点温度变化

图3 恒功率启动时吸热器管内各点熔盐温度变化

达到稳态后各点处金属管外壁和流体熔盐的温差如图3随位置逐渐减小,由入口处的356 K降低至出口处的340 K,造成这种现象的原因是由于金属管外壁还存在与大气的热交换,温度上升后热损失也随之升高,因此温差变小。

2.2 输入功率阶跃下降

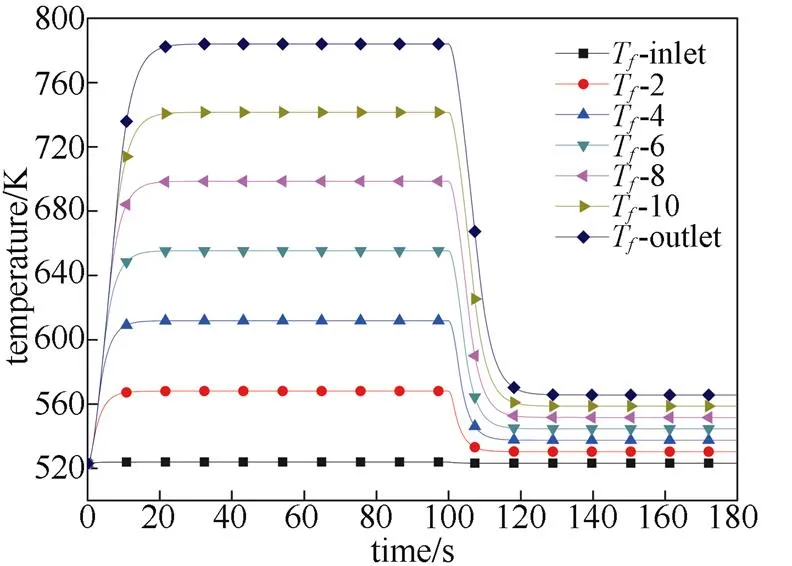

输入功率阶跃下降的工况为:从=0时刻起以入射能流密度恒定为628 kW/m2的参数启动系统,从=100 s时刻起,输入能流密度降为20%,模拟受云层等天气影响带来的输入功率变化。

输入功率阶跃下降时吸热器管内熔盐在各点的温度随时间的变化如图4所示,输入阶跃降低时,吸热器的响应也十分迅速,但由于吸热器自身与空气之间也存在换热,受其影响温度的下降过程比升温过程更快,只需要24 s即可以达到稳态。

图4 输入功率阶跃下降时吸热器内各点熔盐温度变化

3 储热罐仿真分析

储热罐的模拟包含以下两个工况:无输入时热罐漏热,验证储热罐保温性能;输入功率阶跃下降,分析储热罐在受天气影响时对系统稳定性的影响。

3.1 储热罐漏热模拟

储热罐的保温层采用40 cm厚的无石棉硅酸钙,在无输入功率情况下,12 h内整体平均温度降低23 ℃,降温速率满足安全要求,且实际工程中存在伴热系统,不会导致熔盐温度过低而发生凝固事故。

3.2 输入功率阶跃下降

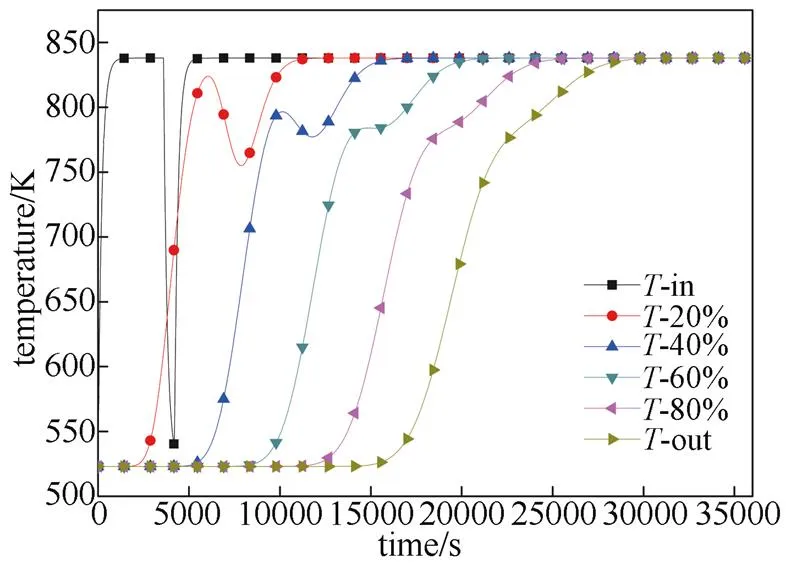

输入功率阶跃下降的工况为:从=0时刻起,输入温度稳定为565 ℃,时间=3600 s时,输入温度阶跃减小为250 ℃,时间=4200 s时,输入温度回升至565 ℃,模拟受云层等天气影响带来的输入功率变化。

首先对储热罐模型进行了恒功率模拟。由于初始时罐内温度较低,因此需要648 s时间入口温度才能达到稳定状态,每隔20%罐体高度,达到稳定温度需要的平均时间增加5100 s,这是因为熔盐的流动与传热需要一定时间,且离出口越远的地方,其升温过程中的升温速率也越慢,这是因为相对于入口处,这些地方温差越来越小的缘故。

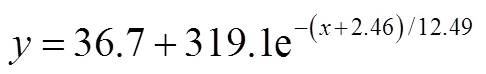

图5则表示了输入功率阶跃变化时熔盐罐不同高度处的温度变化曲线。在不同高度处,其温度变化的幅度不同,温度变化达到最大值所需要的时间也不同。每隔20%罐体高度,达到最大温差值所需要的时间差为3811 s,相比达到稳态所需要的时间少,这是因为输入功率在600 s的时间内减小,而此时距离入口较远的流体尚未达到最高温度,因此传热所需要的时间也减少了。输入功率恒定与输入阶跃减小时,罐内各处温差的最大值可以在一定程度上表示输入功率对该处温度的影响程度,两者的关系可进行指数拟合,其拟合关系为:

图5 输入功率阶跃减小时储热罐内不同高度处各点熔盐温度变化

4 热交换器瞬态仿真

热交换器的模拟包含两个工况:系统恒功率启动和输入温度波动。

4.1 系统恒功率启动

对系统恒功率启动时1 h内蒸汽出口温度随时间的变化情况进行了模拟。由于热交换器中有足够的换热面积,因此系统刚启动时,蒸汽出口温度就达到了较高的527 ℃,但此后出口温度仍在上升,温度上升速度逐渐变慢,又经过了1500 s的时间,才达到最终的稳定输出温度533 ℃。这是因为刚启动时水蒸汽整体的输出温度较低,水蒸汽内部相互之间也存在传热的关系,此外,与熔盐的换热也需要一定的时间才能达到稳定。

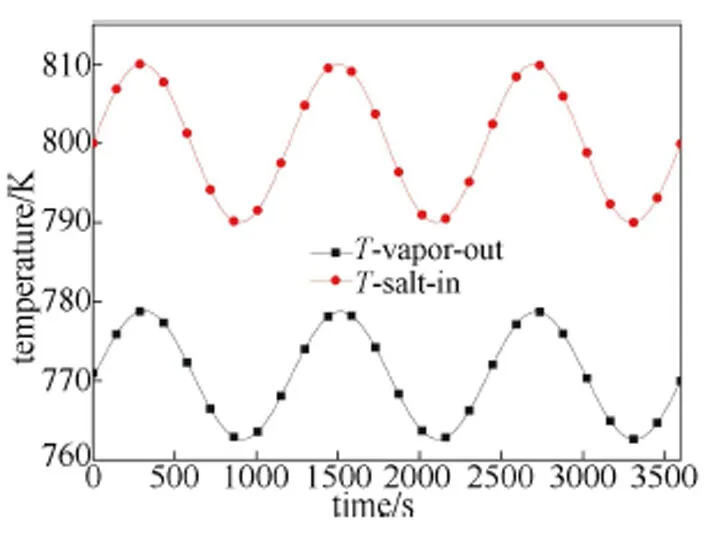

4.2 输入温度波动

由于实际情况中输入功率总是会变化,但因为控制系统的存在,热交换器的输入温度不会出现大的变化,但由于PID控制系统的特性,热交换器的实际输入温度会存在一个小的波动。本工作以一个正弦波动来模拟其变化。

图6为该工况下的熔盐输入温度和蒸汽出口温度的变化曲线,从图中可以看出,两者的变化几乎是同时的,这说明热交换器的换热面积足够大,两侧的换热已经达到充分发展条件。

图6 输入波动时熔盐入口及蒸气出口温度变化

5 基于控制系统的储热罐响应分析

本文基于PID控制的思想,针对不同的控制参数,分别编写了温度控制和功率控制两种控制程序。

实际中一天内的太阳辐射强度可以近似用一个抛物线来表示,用来模拟一天10 h内系统输入功率随时间的变化,并在此输入条件下,模拟储热罐的响应特性。

5.1 基于温度控制的热罐响应

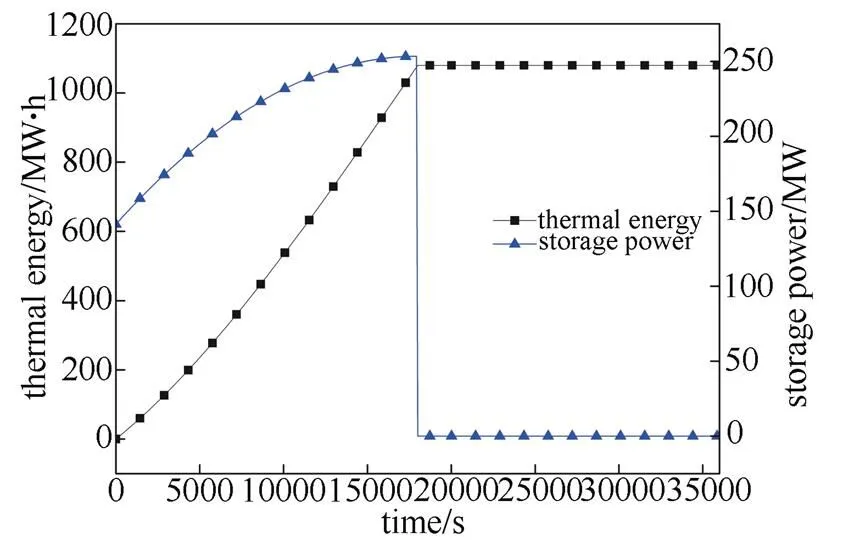

图7为基于温度控制下储热罐内总储热量和储热功率的变化。从图中可以看出,=18000 s时,控制系统检测到输入温度开始下降,为了保证储热罐中储存的是高温熔盐,保证储热效率,此时储热罐不再有进口熔盐,从而功率变为0。由于储热罐尚未装满熔盐时输入温度就开始下降,因此无法达到理论设计的最大储热量,储热罐中储存的能量可保证系统以额定功率运行5.5 h。

图7 基于温度控制下储热罐内总储热量及储热功率变化

5.2 基于功率控制的热罐响应

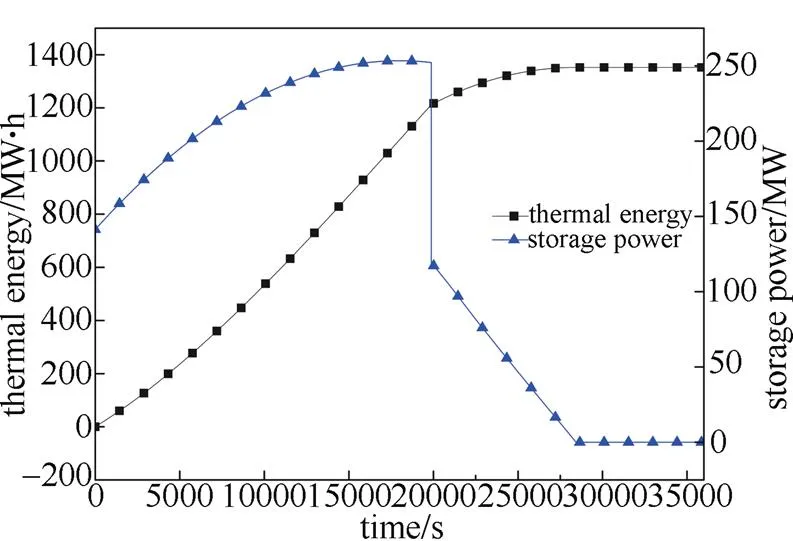

图8为基于功率控制下储热罐内总储热量和储热功率的变化。相比于温度控制系统的情况下,可以看出储能阶段前期几乎没有不同,这是因为吸热器的输出温度稳定,只有流量变化,控制系统的作用基本相同。但基于功率控制的储热系统相比之下多运行了8000 s,这是因为在=19800 s时储热罐装满熔盐,开始向外输出熔盐,因此储能功率存在一个阶跃下降,此后由于输入温度的降低导致储热功率也随之不断降低,但只要储热功率大于0,储热罐就能够继续储热以保证达到最大的储热量。这种情况下,储热罐中储存的能量可保证系统以额定功率运行6.7 h,未能达到最大储热时间是因为此时初始的输入温度较低,无法保证罐内储存的熔盐温度。

图8 基于功率控制下储热罐内总储热量及储热功率变化

6 结 论

使用面向对象的编程语言Modelica及相应软件Dymola,以50 MW塔式太阳能光热电站的熔盐回路为研究对象,建立了其物理模型,通过输入参数的变化模拟现实中可能出现的不同工况,根据各组件响应的仿真结果,得出其瞬态特性。并针对该储热系统设计了两套控制模型,结果表明。

(1)吸热器是整个熔盐回路中响应最快的组件,最快只需要30 s时间即可在启动工况下达到稳定,降温工况则只需要20 s。

(2)储热罐具有很强的热稳定性,输入功率的变化需要6 h才能反映在输出温度上,且变化幅度只相当于输入的4.7%,这主要是因为储热罐容量很大,而熔盐的质量流速相对又很小,因此其响应很慢,而较长的流动时间令熔盐内部有充足的时间进行换热,因此出口温度的变化幅度也很小,对后续的热交换器可以起到保护作用。

(3)在热交换器的换热面积足够大的情况下,二次侧输出参数的响应几乎是即时的。

最后基于该系统编写了相应的两套控制程序。基于温度控制的系统逻辑更简单,但会导致总储热量比没有控制系统时减小,失去输入功率后,系统只能以额定功率运行5.5 h,相比之下减少了0.8 h;而基于功率控制的系统在本工作中的工况下可以储存的能量足以使系统额定功率运行6.7 h,但实际工程中对功率的检测更困难,并且该控制系统只要功率大于零就会进行储能,如果输入温度较低,则会导致储热罐中混入能量品质较低的熔盐,反而降低其效率。

由于储热罐的存在,令整个熔盐回路系统具有很大的热惰性,虽然吸热器和热交换器自身的瞬态响应非常迅速,但由于储热罐中可以储存大量的熔盐,因此可以对热交换器起到保护作用,保证后续系统能以额定参数运行,相比于没有储热系统的熔盐回路,该回路具有更高的稳定性和安全性。

目前运行的光热发电站的工质多数为导热油或水,且传热介质与储热介质相互独立,本工作采用的熔盐同时作为传热工质与储热工质的项目尚在少数。且大多数同类系统采用分布式处理控制,对每个组件进行并行独立控制,而本工作则采用PID控制系统,通过整个系统多处参数的输入对系统进行整体控制,控制系统更复杂,但却能更好的应对工况转换等情况。

本研究基于一个额定功率为50 MW,热源为光-热转换吸热器的熔盐回路分析了其各部件及整体的瞬态响应特性,证明了由于储热罐的存在给系统的稳定性带来了明显提升。其它具有储热功能的能源系统,虽然其热源、传热介质不尽相同,但采用双罐储热的系统在结构上都具有相似性,因此本文的研究结果可为采用熔盐储热系统的其它能源系统,如熔盐堆系统[11],以及多能源系统耦合、能量的综合利用等相关研究提供一定的参考和借鉴,同时,本工作采用的建模相关的研究方法和工具也可适用于上述系统,通过Modelica语言面向对象的特性,可以将本工作中的熔盐回路用于其它储能相关系统的模拟。

[1] LOVEGROVE K. Introduction to concentrating solar power (CSP) technology[M]. Australia:Woodhead Publishing Limited, 2012.

[2] LOVEGROVE K. Fundamental principles of concentrating solar power (CSP) systems[M]. Australia:Woodhead Publishing Limited, 2012.

[3] REILLY H E, KOLB G J. An evaluation of molten-salt power towers including results of the solar two project[R]. Albuquerque: New Mexico, 2001.

[4] 王志峰,董春辉. 中国太阳能热利用战略研究报告[R]. 北京: 中国太阳能热利用战略研究报告,2004:1-30.

[5] HEFNI B E, SOLER R. Dynamic multi-configuration model of a 145 MW concentrated solar power plant with the ThermoSysPro library (tower receiver, molten salt storage and steam generator)[J]. Energy Procedia, 2015, 69: 1249-1258.

[6] 王晶昊. 槽式太阳能电站双罐蓄热系统的优化设计及研究[D]. 武汉:华中科技大学,2013. WANG Jinghao. Study and optimal design on dual-pot heat storage system in trough type solar power plants[D]. Wuhan: Huazhong University of Science & Technology, 2013.

[7] 孙鑫. 10MW塔式太阳能热发电系统动态仿真模型研究[D]. 北京:华北电力大学,2014.SUN Xin. 10MW solar thermal power tower system dynamic simulation model[D]. Beijing: North China Electric Power University, 2014.

[8] MANENTI F, RAVAGHI Z. Dynamic simulation of concentrating solar power plant and two tank direct thermal energy storage[J]. Energy, 2013, 55 (1): 89-97.

[9] 徐二树, 余强, 杨志平, 等. 塔式太阳能热发电腔式吸热器动态仿真模型[J]. 中国电机工程学报, 2010, 30(32): 115-120. XU Ershu, YU Qiang, YANG Zhiping, et al. Solar thermal power tower cavity receiver dynamic simulation model[J]. Proceeding of the CSEE, 2010, 30(32):115-120.

[10] 罗波. 太阳能热发电站热力系统动力特性仿真[D]. 重庆:重庆大学,2014. LUO Bo. Dynamic simulation of thermodynamic system of the solar thermal power plant[D]. Chongqing: Chongqing University, 2014.

[11] 江绵恒, 徐洪杰, 戴志敏. 未来先进核裂变能——TMSR核能系统[J]. 中国科学院院刊, 2012, 27(3): 366-374.

JIANG Mianheng, XU Hongjie, DAI Zhimin. Advanced fission energy program - TMSR nuclear energy system[J]. Bulletin of Chinese Academy of Sciences, 2012, 27(3): 366-374.

Modelling and simulation of a molten salt loop of a solar tower power plant in a Modelica environment

WANG Chuhang1,2, XU Bo1, ZHOU Chong1, ZOU Yang1, YU Xiaohan1

(1Shanghai Institute of Applied Physics, Chinese Academy of Sciences, Shanghai 201800, China;2University of Chinese Academy of Sciences, Beijing 100049, China)

Concentrated solar power systems provide a high temperature heat source by concentrating solar radiation for electricity generation. To ensure a stable output, plants with molten salt-based energy storage system have been developed. This study aims to understand the dynamic response of the molten salt loop of a 50MW power plant by modelling and simulation. Such a loop includes a receiver, a hot and a cold storage tanks and a steam generator (heat exchanger). The work was done with the Modelica programming language and Dymola under different working conditions. The simulation results showed that the receiver could reach steady state in 30 s. However, it took ~5.5 hours for the storage tank to reach the steady state. The response of the heat exchanger was found to also be very quick with a steady-state reached within ~ 1500 s to reach a completely steady state.

molten salt loop; thermal energy storage; dynamic simulation; PID control

10.12028/j.issn.2095-4239.2018.0066

TK 51

A

2095-4239(2018)04-0674-08

2018-04-20;

2018-06-07。

中国科学院战略性先导科技专项(XDA0201002)、中国科学院前沿科学重点研究项目(QYZDY-SSW-JSC016)。

王楚航(1992—),男,硕士研究生,研究领域为熔盐储能及回路瞬态分析,E-mail:348068114@qq.com;

邹杨,E-mail:zouyang@sinap.ac.cn。