缓冲层对二次锂金属电池性能的改进及机理研究

张 丁,牟树君,陈清泉,周 友

缓冲层对二次锂金属电池性能的改进及机理研究

张 丁1,2,牟树君1,陈清泉2,3,周 友1

(1北京低碳清洁能源研究所,北京 102211;2中国矿业大学,江苏 徐州 221116;3香港大学,香港 999077)

锂金属是已知的理论比容量(3860 mA·h/g)最高的材料,且锂金属具有最低的对氢电位(-3.040 V)和极小的密度(0.53 g/cm3)。所以锂金属是一种极具潜力的电池负极材料。但是锂金属电池存在着很严重的安全问题且循环效率低,所以直到现在还没有正式商用。锂离子电池的发展日趋成熟,但是其容量已经无法满足科技的发展,所以发展下一代电池刻不容缓,而锂金属电池是一个良好的选择。为了克服锂金属负极在应用中存在的问题,本文提出了一种缓冲层结构插入锂金属电池的隔膜与负极之间,并分别将碳纳米管和聚苯胺/碳纳米管复合材料作为缓冲层插入锂电池中。倍率性能测试、循环性能测试和形貌测试均指出,缓冲层结构对锂金属负极的枝晶生长具有抑制作用,从而改善了锂金属电池的安全问题,并对其循环效率具有很大的提升作用。

锂金属电池;缓冲层;碳纳米管;聚苯胺

人类社会进入21世纪以来,科技发展越来越迅速,各种先进的电子设备如雨后春笋般进入市场。无论是笔记本电脑、手机,还是可穿戴设备等,都越来越轻薄化、智能化,随之而来的,对于电池的安全性、续航能力以及寿命的要求也越来越高。

锂金属[1]是目前已知的理论比容量最高的材料,为3860 mA·h/g,而且它具有最低的对氢电位(-3.040 V)和极小的密度(0.53 g/cm3)。所以锂金属是作为电池负极最理想的材料。实际上,早在20世纪70年代,Exxon公司就已经研发出二次锂金属电池,80年代Moli公司研发的二次锂金属电池投入市场。但是由于事故的频繁发生,甚至引起了火灾,二次锂金属电池渐渐退出了市场[2-3]。直到1991年Sony公司用钴酸锂作为正极,石墨作为负极的锂离子电池面世,并且一直用到现在[4]。但是石墨的理论比容量仅为372 mA·h/g,已经无法满足如今科技飞速发展与人类日益增长的需求,所以研究下一代电池迫在眉睫。于是学者们将目光又聚焦回锂金属电池,希望能够利用其比容量大,电压高的优点,同时改善其缺点。

锂金属作为电池负极来说其缺点主要有两点[5-6]:①安全性能差;②循环效率低。这是因为锂是碱金属,会自发的与大气中除了稀有气体外的所有气体、几乎所有的有机溶液以及大部分电解液中常用的阴离子发生反应生成锂盐。所以当锂金属在电池中与电解液接触,会在锂金属表面生成一层固体电解质膜(solid electrolyte interface,SEI膜)。SEI膜可以保护锂金属不再与电解液发生反应,而且SEI膜是离子导电的,所以锂离子可以在这层膜中移动,从而充放电过程中锂的脱嵌与沉积仍然可以在锂金属负极表面发生。但是由于SEI膜的不均匀性,各处的离子电导率不尽相同,从而发生非均匀的成核现象,当锂沉积时,SEI膜下面的锂金属负极表面会发生很大的体积形貌变化。而且一般情况下,SEI膜力学性能并不好,所以这种情况下,SEI膜会发生破裂。于是在破裂处,会有锂金属暴露在电解液中,由于锂的导电率较高,锂离子在沉积过程中更倾向于沉积在这个位置,于是就形成了枝晶[7-10]。当锂脱嵌时,锂负极表面的体积收缩会促进SEI膜的破裂,同时,如果脱嵌的锂离子是在枝晶处或者其根部,会造成“死锂”的产生。于是随着充放电循环的反复进行,会形成多孔结构的锂负极表面,和越来越多的“死锂”,随之而来的是锂离子传输受到阻碍和电池容量的逐渐降低。并且枝晶的形成和“死锂”的产生,非常容易刺穿电池隔膜,造成电池短路,从而发生火灾甚至爆炸事故。

所以为了改善这些问题,学者们做了很多方面的工作。比如①采用不同的电解液成分[11-13],从而使得形成的SEI膜更加坚固,力学性能更好,甚至具有弹性。SHI等[14]的研究中,将1, 1, 2, 2-四氟乙基-2, 2, 3, 3-四氟丙基醚(F-EPE),一种不易燃的氢氟醚,与二草酸硼酸锂(LiBOB)和丁内酯(GBL)混合后作为锂离子电池的电解液。研究发现,F_EPE的加入使得这种新型的电解液具有很高的安全系数、低表面张力和高度浸润性。结果表明,采用这种电解液的石墨/LiCo1/3Mn1/3Ni1/3O2全电池,经过500次循环后还能保持80.6%的容量,并且在低温(-40 ℃)时,仍具有74.2 mA·h/g的容量。②制备稳定的锂金属负极[15-16]。WU等[16]通过锂与N2的反应制备出在锂金属表面的Li3N薄膜,这层膜有159.4 nm厚,远远大于自发形成的SEI膜,可以有效阻止锂金属负极被电解液腐蚀并减小界面电阻。采用此种电极的电池循环效率大大增加,经过超过100次循环充放电测试仍然持久耐用。ZHENG等[17]通过将一种高弹性的聚合物应用到锂金属负极上,锂离子的沉积表面显著变得更加均匀,在5 mA/cm2的电流密度下,得到了更加平滑致密的锂金属层,在1 mA/cm2的电流密度下,180次循环后库仑效率仍然有97%。③采用固体电解质[18-19]。这是一种可以直接阻止锂枝晶生长的物理方法。一般来说,固体电解质包括无机陶瓷电解质和固体聚合物电解质两种。无机陶瓷电解质几乎包括所有的锂离子导电物,像是硫化物、氧化物、氮化物以及磷酸盐等。固体聚合物电解质为混合了锂盐的聚合物。FU等[20]研究了采用石榴石型的固体电解质的Li-S电池,实验结果表明,这种电池具有良好的高倍率性能和循环性能。这种电解质具有稳定地与锂金属接触的界面、高离子电导率和大电压窗口。

目前看来,解决锂金属二次电池枝晶问题的大概思路都是改良金属表面的SEI膜或者制备一层人工的SEI膜,但是这些加固的SEI膜在经过一段时间的充放电循环后仍然无法抵挡在这一过程中的剧烈形貌变化,于是无法阻止枝晶的生成。而固体电解质虽然可以减缓枝晶生长,但是固体电解质的离子电导率较低,使得电池内阻较高。所以本文提出了一种缓冲层的结构,用于电池隔膜与锂金属负极之间,锂离子的沉积与脱嵌都会经过这一缓冲层,希望缓冲层是一种多孔结构,并且具有较高的比表面积,从而利于锂离子的沉积与脱嵌。另外缓冲层应该是导电的,从而为锂离子的沉积与脱嵌提供迁移通道。

本文中分别采用碳纳米管[21-22](carbon nanotube,CNT)薄膜以及复合了聚苯胺(polyaniline,PANI)的碳纳米管PANI-CNT薄膜[23]作为缓冲层。CNT是1991年由日本NEC公司的IIJIMA博士在观察电弧放电后阴极碳棒的沉积物时发现的,由碳原子组成的中空封闭管状的一维纳米材料,直径在零点几到几十个纳米之间,而长度可以达到微米甚至厘米量级,具有很大的长径比。所以CNT具有很好的电学性能、力学性能以及很高的孔隙率和很大的比表面积。将PANI直接复合在CNT上的PANI-CNT复合材料是超级电容器中电极的常用材料,具有良好的导电性能和很高的比容量,且形貌与CNT相似,为多孔网络结构。所以CNT和PANI-CNT符合缓冲层对材料的要求。通过对分别加入这两种缓冲层的锂金属二次电池进行倍率性能测试以及循环性能测试,并对经过循环后的锂金属负极进行形貌测试,最终得出加入缓冲层的锂金属二次电池在循环性能和大电流下电化学性能上均有所提升,形貌测试表明缓冲层对于锂枝晶的生长具有抑制作用。

1 实验材料和方法

1.1 CNT缓冲层

实验中所用CNT为从生长超顺排碳纳米管(super aligned carbon nanotube,SACNT)的硅基上所刮下来的。然后将其置于质量分数为1%(质 量分数)的乙醇溶液中,将此混合液进行超声分散1 min,超声功率为800 W,从而得到分散良好的碳纳米管乙醇混合液。

将此混合液进行真空抽滤,抽滤所用薄膜为孔径200 μm的微孔滤膜,CNT便会无序地堆积到滤膜上。然后将附有CNT的滤膜放入800 ℃真空烘箱中烘干4 h以上,直到CNT中的水分与乙醇全都挥发掉,于是CNT便可直接从滤膜上揭下,从而形成一张可以自支撑的CNT薄膜。CNT膜的厚度可通过调节CNT的量来进行控制,实验中所用的CNT膜的厚度为25 μm。

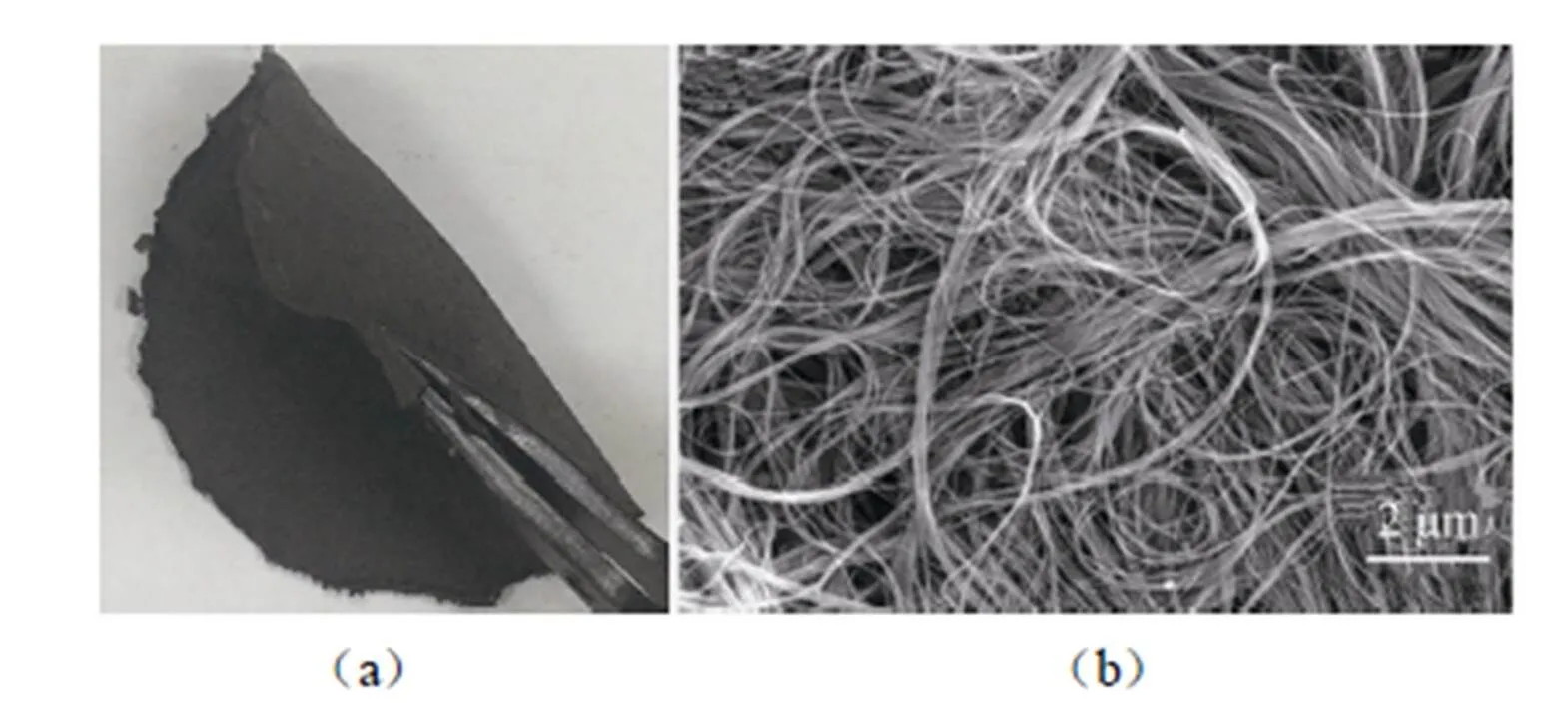

因为CNT的良好力学性能,所制备的CNT膜不仅可以形成自支撑网络结构,而且具有很好的柔性,可以随意弯曲而不对薄膜造成损伤。图1为所制备的CNT薄膜的数码照片和扫描电子显微镜照片。从图中可以看出,CNT薄膜由碳纳米管束纠缠而成,管束直径在15~30 nm。

图1(a)碳纳米管薄膜的数码照片;(b)碳纳米管薄膜的扫描电子显微镜照片

1.2 PANI-CNT缓冲层

PANI-CNT薄膜的制备为先制备出上述CNT薄膜,然后将PANI直接复合到上面。

将苯胺溶液与过硫酸铵溶液在酸环境中混合,然后将CNT薄膜浸润其中,在0~5 ℃的低温环境中反应12 h以上,然后将反应后得到的薄膜取出,用乙醇、丙酮、大量去离子水进行冲洗,最后放入烘箱中烘干。这样就得到了PANI-CNT复合薄膜。根据复合前后薄膜的质量,可以得到PANI的质量分数为55%(质量分数),厚度为45 μm。

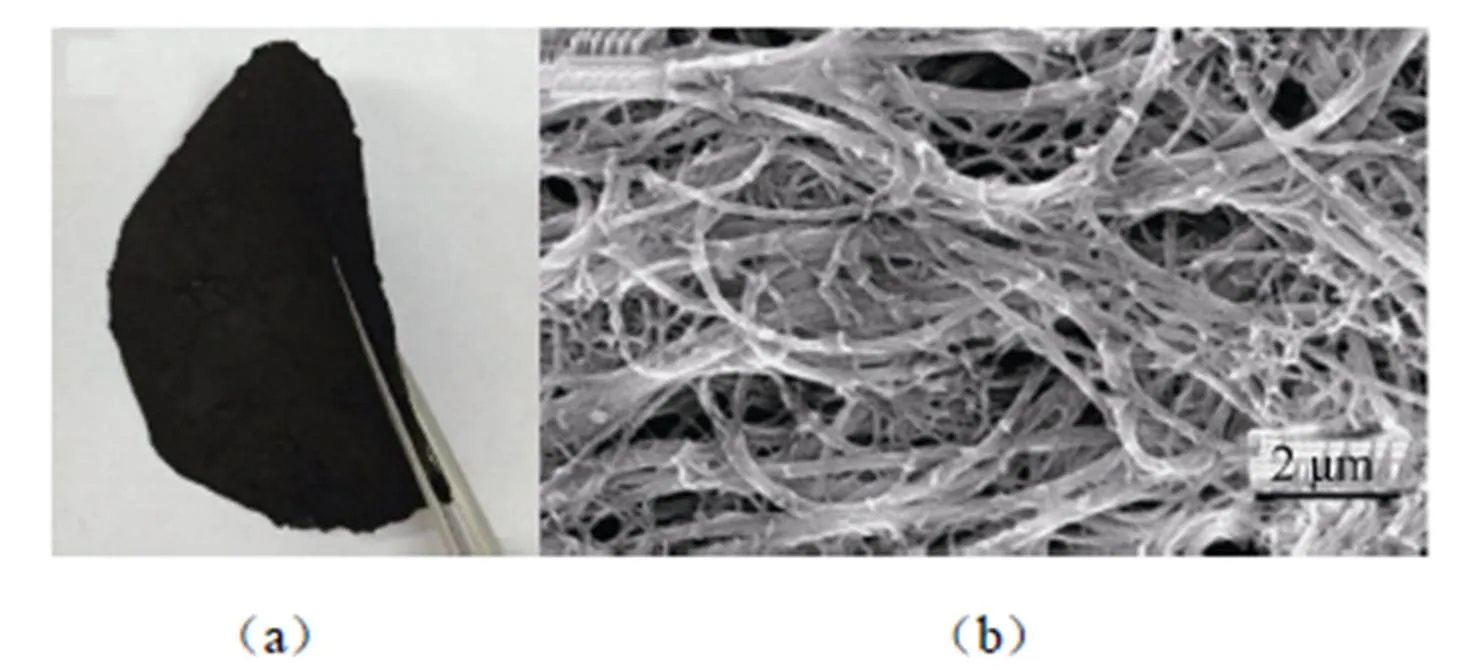

图2分别为PANI-CNT复合薄膜的数码照片和扫描电子显微镜照片。从图中可以看出,PANI-CNT薄膜同样具有良好的力学性能和柔性,可以随意弯曲。经过复合后,PANI在碳纳米管束上形成了均 匀的包覆层,CNT的自支撑网络结构并没有发生变化。

1.3 电池的制备

实验中测试所用的样品均为由纽扣电池封装而成。因为锂金属在空气中会与气体发生反应,所以封装过程需要在充满氩气的手套箱内进行。手套箱内的氧气与水分含量均小于1 ppm(1 ppm=10-6μg/g)。

图2 聚苯胺-碳纳米管薄膜的(a)数码照片;(b)扫描电子显微镜照片

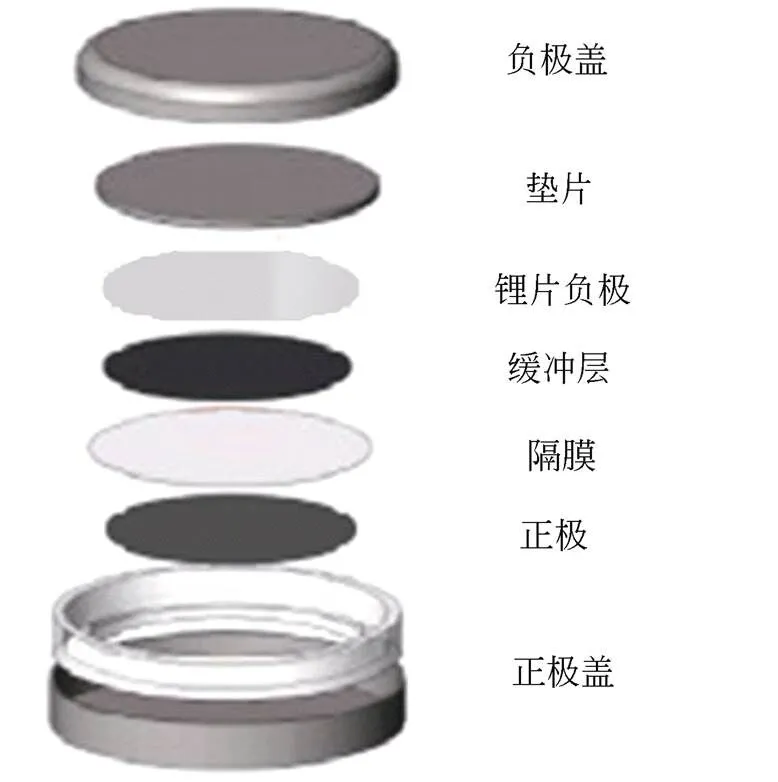

图3为封装时的结构示意图。如图所示,封装时依次将正极、隔膜、缓冲层、锂负极、垫片放入,最终盖上负极片,在放置过程中,总共滴入30 μL电解液,然后由封口机封好。电解液成分为EC∶DEC体积比1∶1作溶剂,1 mol/L LiPF6为溶质。之后将样品静置24 h,使电解液充分浸润之后再进行测试。

图3 测试用纽扣电池封装结构示意图

采用CNT缓冲层的电池所用正极为磷酸铁锂LiFePO4/CNT,采用PANI-CNT缓冲层的电池所用正极为钴酸锂LiCoO2/CNT,制作方法见文献[24]。

2 实验结果与讨论

本工作主要是为了研究锂金属负极电池充放电过程中的循环性能以及枝晶生长问题,所以在实验过程中,所用的锂金属负极对于正极材料来说都是过量的,以避免锂金属量不够带来的问题。

2.1 加入CNT缓冲层

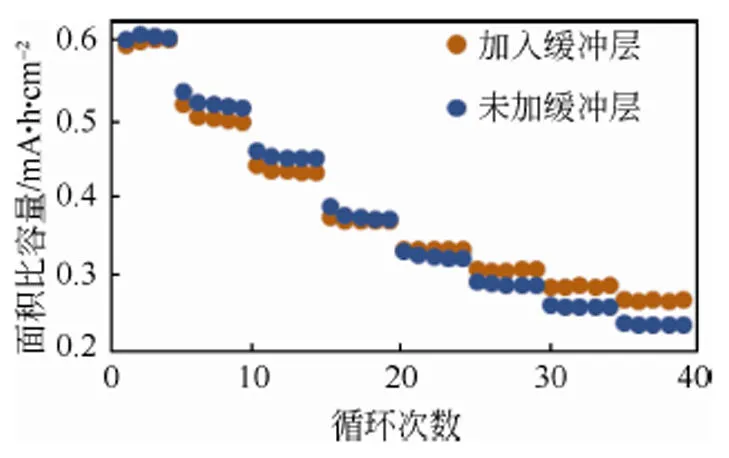

图4为加入CNT缓冲层和没有缓冲层的锂电池分别在0.07 mA/cm2、0.35 mA/cm2、0.7 mA/cm2、1.4 mA/cm2、2.1 mA/cm2、2.8 mA/cm2、3.5 mA/cm2和4.2 mA/cm2放电电流密度下面积比容量的变化。充放电测试中截止电压为2.5~4.0 V。从图中可以看出在0.07 mA/cm2的情况下,加入缓冲层的电池和未加入缓冲层的电池相差不大,但是当电流逐渐增大,基本上从2.8 mA/cm2开始,加入缓冲层的电池,其容量已经渐渐超过未加缓冲层的电池。在4.2 mA/cm2的时候,已经超过了13%。这个结果说明在小电流的情况下,缓冲层的效果并不是很明显,但是在大电流的情况下,加入缓冲层的电池性能要更好,所以缓冲层的加入有助于提高电池的大电流性能。

图4 加入CNT缓冲层和没有缓冲层的锂电池分别在0.07、0.35、0.7、1.4、2.1、2.8、3.5和4.2 mA/cm2放电时面积比容量的变化

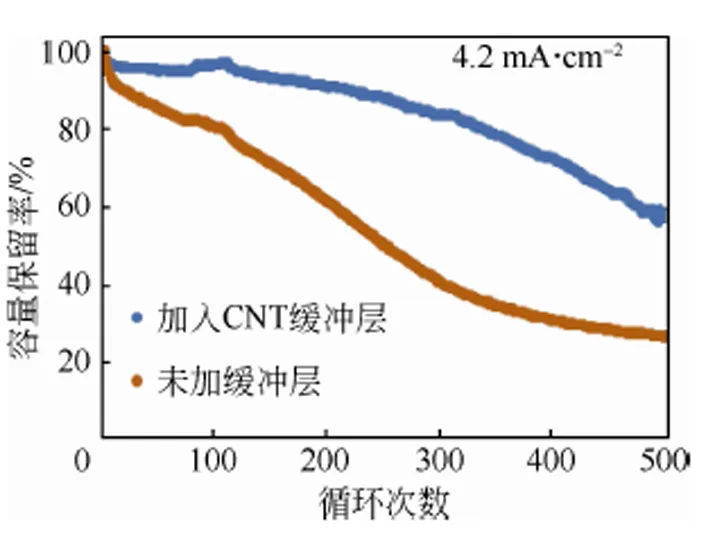

为了研究缓冲层对于电池循环性能的影响,图5为4.2 mA/cm2电流密度下加入缓冲层和未加缓冲层的锂电池经过500次循环测试后的容量保留率。从图中可以看出,加入缓冲层的电池在经过500次循环后,仍然保留有60%的容量,而未加入缓冲层的电池在经过500次循环后,容量仅剩下25%。所以可以看出加入缓冲层后电池的循环性能有了明显的提升,其循环寿命远远高于未加入缓冲层的电池。

库仑效率(coulombic efficiency),也叫放电效率,是指电池放电容量与同循环过程中充电容量之比,可以用来衡量锂沉积与脱嵌这一电化学过程的可逆程度,SEI膜和死锂的沉积都会造成库仑效率的降低。图6为4.2 mA/cm2电流密度下LiFePO4/Li电池,加入CNT缓冲层和未加缓冲层的库仑效率。从图中可以看出,加入CNT缓冲层后,库仑效率要稍微高于未加缓冲层的锂电池,且循环一段时间过后,未加缓冲层的电池其库仑效率波动较大。

图5 4.2 mA/cm2电流密度下加入CNT缓冲层和未加缓冲层的锂电池500次循环测试后的容量保留率

图6 4.2 mA/cm2电流密度下LiFePO4/Li电池,加入CNT缓冲层和未加缓冲层的库仑效率

2.2 加入PANI-CNT缓冲层

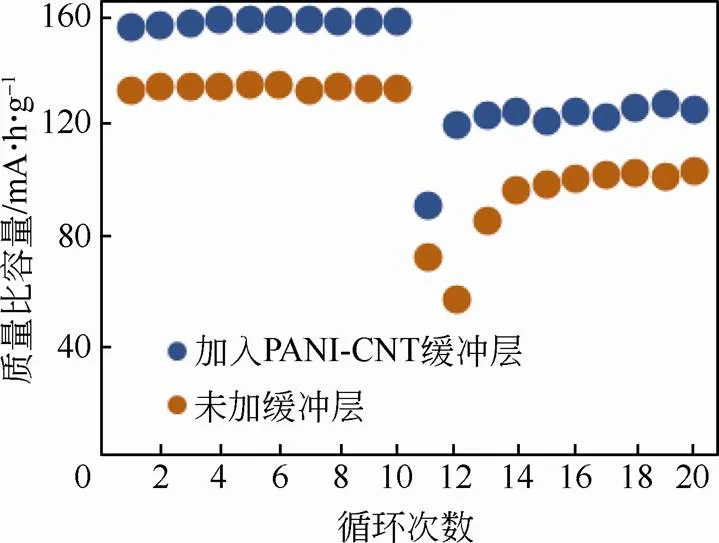

因为PANI同样是一种超级电容器电极的常用材料,所以为了研究PANI-CNT缓冲层的加入是否对电池容量带来变化,图7研究了电池分别在0.42 mA/cm2和4.2 mA/cm2电流密度下分别循环10次电池的质量比容量,质量比容量的计算以正极钴酸锂的质量为基准。充放电测试中截止电压为3.5~4.2 V。从图中可以看出,在电流密度为0.42 mA/cm2时,加入了PANI-CNT缓冲层的电池在10次循环过程中质量比容量基本稳定在157.8 mA·h/g左右,比未加缓冲层的电池质量比容量134.0 mA·h/g增加了17.7%。在电流密度为4.2 mA/cm2时,前两次循环时,电池性能并不是很稳定,这是由于在大电流的情况下,电池的性能一般都会有所下降。在后面比较稳定的循环中,加入PANI-CNT缓冲层的电池质量比容量为127.0 mA·h/g,比未加缓冲层的电池质量比容量103.1 mA·h/g要高23.2%。由此可以看出,加入缓冲层后,不仅电池容量有所提升,电池在大电流情况下的性能也得到了提升。

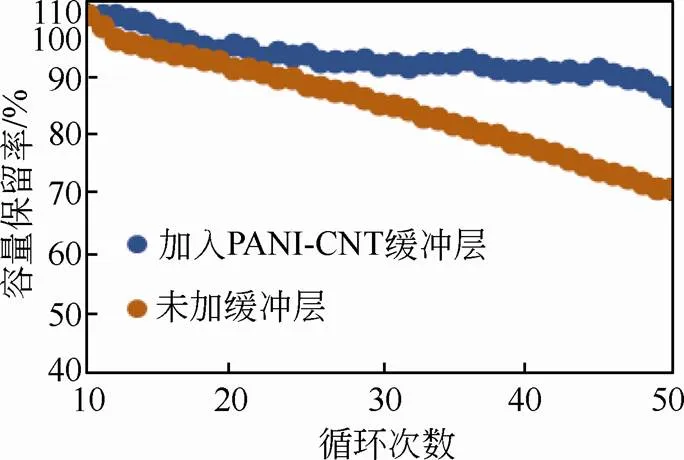

图8为加入PANI-CNT缓冲层和未加缓冲层的锂电池在4.2 mA/cm2电流密度下第10次到第50次的电池比容量的衰减。从图中可以看出,50次循环过后,加入PANI-CNT缓冲层电池容量还剩余86%,而未加缓冲层的电池比容量还剩余71%,提高了21%。所以缓冲层的加入使得电池的循环性能得到了提高。

图7 加入PANI-CNT缓冲层和未加缓冲层的锂电池分别在0.42 mA/cm2和4.2 mA/cm2电流密度下充放电测试时的质量比容量

图8 加入PANI-CNT缓冲层和未加缓冲层的锂电池在4.2 mA/cm2电流密度下前50次循环容量衰减

2.3 CNT缓冲层与PANI-CNT缓冲层性能对比

2.3.1 两种缓冲层对电池容量的影响

在电流密度为0.42 mA/cm2时,采用CNT缓冲层的LiFePO4/Li电池与未加缓冲层的电池质量比容量均约为130 mA·h/g,采用PANI-CNT缓冲层的LiCoO2/Li电池质量比容量为157.8 mA·h/g,而未加缓冲层的情况下为134.0 mA·h/g。也就是说聚苯胺碳纳米管缓冲层使得电池容量有了一定程度的增加。猜测这种现象的一个原因可能是0.42 mA/cm2并不是一个很小的电流密度,而电池容量会随着电流的增大有一定的衰减,所以加入了聚苯胺-碳纳米管后会表现出来相应的容量增加,而加入碳纳米管缓冲层的电池容量在数值上没有变化的原因可能是因为正极材料的不同所以会稍有不同;另外一个可能的原因是CNT与PANI-CNT是作为超级电容器的常用材料,正极所含的CNT与PANI-CNT形成了超级电容器增加了电池的双电层电容,从而导致了电池整体容量的增加。

2.3.2 两种缓冲层对电池倍率性能的提升

在电流密度为5 mA/cm2时,采用CNT缓冲层的LiFePO4/Li电池的比容量约为66.8 mA·h/g,未加缓冲层的情况下为59.2 mA·h/g,采用PANI-CNT缓冲层的LiCoO2/Li电池质量比容量为127.0 mA·h/g,而未加缓冲层的情况下为103.1 mA·h/g。因为是采用的不同的正极材料,而且样品的测量时间有差距,所以如温度等的环境参数差异较大,而且电池的制作是在实验室自己封装的,条件无法控制的十分稳定,所以测出来的衰减结果差异也较大,但是可以比较加入不同的缓冲层后4.2 mA/cm2电流密度下的质量比容量相对于0.42 mA/cm2电流密度下的质量比容量的比值的增加率。

表1 加入两种缓冲层后4.2 mA/cm2相对于0.42 mA/cm2下的质量比容量的比值的增加率

从表1中可以看出加入CNT缓冲层后,电池在4.2 mA/cm2电流密度下相对于0.42 mA/cm2电流密度质量比容量的比值提高了12.8%,而加入PANI- CNT缓冲层后,提高为5.2%,也就是说,CNT缓冲层对于电池的大电流下性能的提高要稍微好于PANI-CNT缓冲层。

2.3.3 两种缓冲层对电池循环性能的影响

因为做电池的循环测试需要的时间比较长,所以关于PANI-CNT缓冲层的测试本文只测到了第50个循环,比较两种缓冲层对循环性能的影响也可以只比较循环到50次时性能的变化。两种样品的循环电流密度都约为4.2 mA/cm2,但是同样由于正极材料和测试环境的不同,数值上有些差异。50次循环过后,加入PANI-CNT缓冲层的锂电池的容量衰减率为86%,而传统结构的锂电池的容量衰减率为71%;对于CNT缓冲层实验中的传统结构的锂电池在经过150次循环后,容量衰减同样为71%的时候,加入碳纳米管缓冲层的锂电池容量衰减率为93%。因此CNT缓冲层对于电池循环性能的影响要稍微好于PANI-CNT缓冲层。

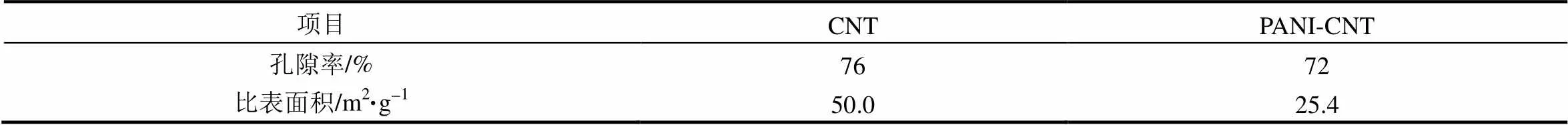

因为缓冲层的高比表面积和高孔隙率可以在一定的电流下更利于锂离子的脱出与吸附,而所采用的CNT和PANI-CNT材料在孔隙率和比表面积方面有所不同,具体的粗略计算数值汇总于表2中。

表2 CNT与PANI-CNT的孔隙率与比表面积对比

可以看出,CNT缓冲层的孔隙率与比表面积均要大于聚苯胺-碳纳米管材料,理论上更利于锂离子的脱出与吸附,所以碳纳米管对于电池的倍率性能和循环性能的改进应该好于聚苯胺-碳纳米管材料,而实验结果也表明了这一点。

总的来说,PANI-CNT缓冲层可以在一定程度上提高电池的比容量,对于电池的大电流放电性能和循环性能的提高要稍微差于CNT缓冲层,但是碳纳米管缓冲层对于电池容量的提高效果就不是那么明显。所以在以后的应用中可以根据所要达到的需求来进行取舍。

2.4 缓冲层对锂枝晶的作用

为了研究锂电池在充放电循环过程中,锂离子的沉积过程,将经过了一定循环次数之后的传统结构的锂电池和加入了缓冲层的锂电池的电池样品拆开清洗后,对其中的锂电极和缓冲层结构进行了扫描电子显微镜的观察与表征。由于锂金属遇到空气中的水汽和氧气容易发生反应,所以拆开电池的时候是在充满氩气的手套箱中进行操作,之后密封好带入SEM的真空观察室中进行观察。

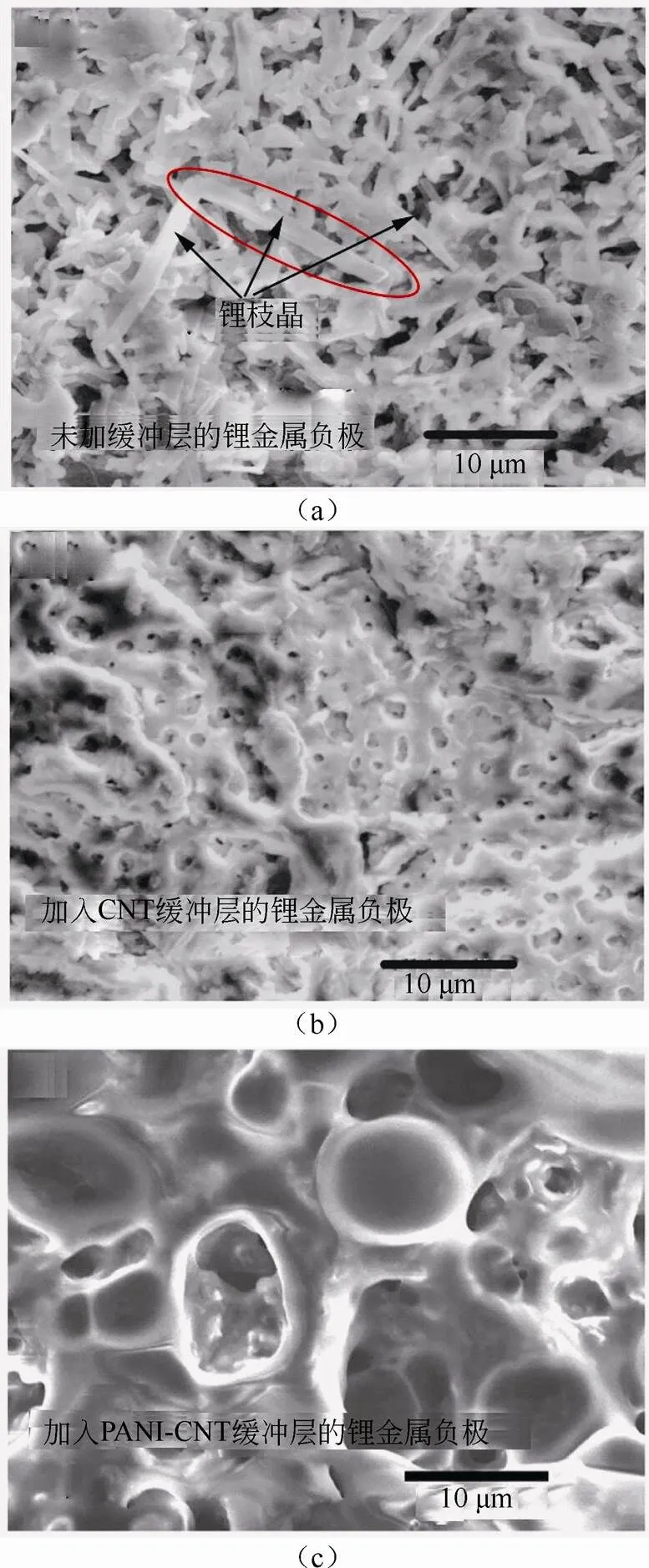

图9为未加缓冲层的传统结构锂电池经过500次循环后锂金属负极表面形貌和分别加入了CNT缓冲层和PANI-CNT缓冲层后的锂电池经过了500次循环和50次循环后的锂金属负极表面形貌。从SEM照片中可以看出,传统结构的锂电池的锂电极[图9(a)]在经过500次充放电循环后,可以很清楚地看到上面有枝晶的生成,而加入CNT缓冲层的锂电池[图9(b)]和加入PANI-CNT缓冲层的锂电池[图9(c)]中锂金属负极经过充放电循环后的表面上,虽然也并不是十分光滑,但是和锂枝晶比起来,表面结构更为均匀与圆滑,非常明显地减少了刺穿隔膜的危险。

图9(a)未加缓冲层的锂金属负极经过500次循环后的表面形貌;(b)加入CNT缓冲层的锂金属负极经过500次循环后的表面形貌;(c)加入PANI-CNT缓冲层的锂金属负极经过50次循环后的表面形貌

图10为CNT网络与作为缓冲层的CNT经过500次充放电循环过后的表面形貌。从图中可以看出制备好的CNT薄膜具有无序多孔的结构[图10(a)],由碳纳米管束纵横交错形成网络,而在经过了500次充放电循环的缓冲层[图10(b)]中则在交错碳纳米管束之间发现有锂沉积。

以上结果说明缓冲层在锂沉积的过程中可以起到暂时储存锂离子的作用,使得锂暂时沉积在碳纳米管管束上或者存于其孔隙中,并且其加入也使得锂的沉积更加均匀。

图10(a)碳纳米管网络的表面形貌;(b)作为缓冲层的碳纳米管经过500次循环之后的表面形貌

Fig.10 SEM images of the surface morphologies (a) the original CNT film (b) disassembled CNT buffer layer in the modified battery after 500 charge-discharge cycles at a current of 4.2 mA·cm−2

综合以上结论可以大致得出缓冲层的作用机理。缓冲层具有高电导率,而且由于其柔韧性和多孔性,使得电极与电解液界面间的电阻减小,从图10中可以看出,在锂沉积的过程中有一些锂离子会沉积到缓冲层的多孔网络结构中,所以可以说缓冲层在锂离子沉积过程中起到了暂时储存锂离子的作用,使得锂离子沉积到锂金属负极表面的实际速度减小,即减小了锂负极表面的实际电流,所以降低了锂枝晶的生长速率,从而抑制了锂枝晶的生长。而碳纳米管的多孔结构和高比表面积以及良好的电导率,使得锂离子扩散电阻降低,为锂离子提供了更多的迁移传输通道,缩短了迁移路径,所以使得电池的倍率性能有了显著的提升。电池加入缓冲层后拥有更好的界面稳定性和更小的界面阻抗,这是因为缓冲层的多孔性和高比表面积减小了实际电流密度,从而减缓了界面反应,并且实验表明缓冲层也在一定程度上抑制了枝晶的生长,从而增加了电池的循环性能。

3 结 论

提出了一种新型的缓冲层结构,应用于以锂金属作为负极的电池中,在提高二次锂金属电池的循环性能、大电流放电能力和抑制锂枝晶生长方面有着非常良好的作用。分别将碳纳米管材料和聚苯胺-碳纳米管复合材料作为缓冲层应用于锂电池中,对其电化学性能和锂负极形貌进行探究,并对缓冲层的作用机理进行分析。

加入CNT缓冲层后,电池在4.2 mA/cm2电流密度下前几次循环比容量增加了13%,经过500次循环后,加入缓冲层的锂电池比容量还保留60%,而未加缓冲层的锂电池比容量仅为原来的25%。

加入PANI-CNT缓冲层后,电池在0.42 mA/cm2电流密度下加入了缓冲层的锂电池比容量增加了17.7%,在4.2 mA/cm2电流密度下加入了缓冲层的锂电池比容量增加了23.2%,通过SEM对锂金属电极和缓冲层在多次充放电之后的表面形貌进行表征显示,锂枝晶的生长受到抑制,缓冲层的多孔结构利于锂离子的沉积。

由此可以知道缓冲层在锂离子沉积过程中可以起到暂时储存锂离子的作用,使得锂离子沉积到锂金属负极表面的实际速度减小,即减小了锂负极表面的实际电流,所以降低了锂枝晶的生长速率,从而抑制了锂枝晶的生长。再加上缓冲层的多孔结构和高比表面积增加了锂离子的迁移通道,降低迁移阻抗,所以锂电池的循环性能和大电流下性能都有所提升。

[1] XU W, WANG J L, DING F, et al. Lithium metal anodes for rechargeable batteries[J]. Energy & Environmental Science, 2014, 7(2): 513-537.

[2] WHITTINGHAM M S. History, evolution, and future status of energy storage[J]. Proceedings of the IEEE, 2012, 100(3): 1518-1534.

[3] SCROSATI B. History of lithium batteries[J]. Journal of Solid State Electrochemistry, 2011, 15(7): 1623-1630.

[4] TARASCON J, ARMAND M. Issues and challenges facing rechargeable lithium batteries[J]. Nature, 2001, 414(6861): 359-367.

[5] CHENG X B, ZHANG R, ZHAO C Z, et al. Toward safe lithium metal anode in rechargeable batteries: A review[J]. Chemical Reviews, 2017, 117(15): 10403-10473.

[6] LIN D, LIU Y, CUI Y. Reviving the lithium metal anode for high-energy batteries[J]. Nature Nanotechnology, 2017, 12(3): 194-206.

[7] AKOLKAR R. Modeling dendrite growth during lithium electrodeposition at sub-ambient temperature[J]. Journal of Power Sources, 2014, 246: 84-89.

[8] CHANDRASHEKAR S, TREASE N M, CHANG H J, et al.7Li MRI of Li batteries reveals location of microstructural lithium[J]. Nature Materials, 2012, 11(4): 311-315.

[9] GIREAUD L, GRUGEON S, LARUELLE S, et al. Lithium metal stripping/plating mechanisms studies: A metallurgical approach[J]. Electrochemistry Communications, 2006, 8(10): 1639-1649.

[10] MONROE C, NEWMAN J. Dendrite growth in lithium/polymer systems a propagation model for liquid electrolytes under galvanostatic conditions[J]. Journal of the Electrochemical Society, 2003, 150(10): A1377-A1384.

[11] SUO L, HU Y S, LI H, et al. A new class of solvent-in-salt electrolyte for high-energy rechargeable metallic lithium batteries[J]. Nature Communications, 2013, 4: 1481.

[12] SANO H, SAKAEBE H, MATSUMOTO H. Effect of organic additives on electrochemical properties of Li anode in room temperature ionic liquid[J]. Journal of the Electrochemical Society, 2011, 158(3): A316-A321.

[13] STARK J K, DING Y, KOHL P A. Dendrite-free electrodeposition and reoxidation of lithium-sodium alloy for metal-anode battery[J]. Journal of the Electrochemical Society, 2011, 158(10): A1100-A1105.

[14] SHI P, FANG S, HUANG J, et al. A novel mixture of lithium bis(oxalato)borate, gamma-butyrolactone and non-flammable hydrofluoroether as a safe electrolyte for advanced lithium ion batteries[J]. Journal of Materials Chemistry A, 2017, 5(37): 19982-19990.

[15] UMEDA G A, MENKE E, RICHARD M, et al. Protection of lithium metal surfaces using tetraethoxysilane[J]. Journal of Materials Chemistry, 2011, 21(5): 1593-1599.

[16] WU M, WEN Z, LIU Y, et al. Electrochemical behaviors of a Li3N modified Li metal electrode in secondary lithium batteries[J]. Journal of Power Sources, 2011, 196(19): 8091-8097.

[17] ZHENG G, WANG C, PEI A, et al. High performance lithium metal negative electrode with a soft and flowable polymer coating[J]. ACS Energy Letters, 2016, 1(6): 1247-1255.

[18] LIU C, MA X, XU F, et al. Ionic liquid electrolyte of lithium bis (fluorosulfonyl) imide/-methyl--propylpiperidinium bis (fluorosulfonyl) imide for Li/natural graphite cells: Effect of concentration of lithium salt on the physicochemical and electrochemical properties[J]. Electrochimica Acta, 2014, 149: 370-385.

[19] LIU S, IMANISHI N, ZHANG T, et al. Lithium dendrite formation in Li/poly (ethylene oxide)-lithium bis (trifluoromethanesulfonyl) imide and-methyl--propylpiperidinium bis (trifluoromethanesulfonyl) imide/Li cells[J]. Journal of the Electrochemical Society, 2010, 157(10): A1092-A1098.

[20] FU K K, GONG Y, XU S, et al. Stabilizing the garnet solid-electrolyte/polysulfide interface in Li-S batteries[J]. Chemistry of Materials, 2017, 29(19): 8037-8041.

[21] JIANG K, WANG J, LI Q, et al. Superaligned carbon nanotube arrays, films, and yarns: A road to applications[J]. Advanced Materials, 2011, 23(9): 1154-1161.

[22] WANG D, SONG P, LIU C, et al. Highly oriented carbon nanotube papers made of aligned carbon nanotubes[J]. Nanotechnology, 2008, 19(7): 75609.

[23] MENG C Z, LIU C H, FAN S S. Flexible carbon nanotube/polyaniline paper-like films and their enhanced electrochemical properties[J]. Electrochemistry Communications, 2009, 11(1): 186-189.

[24] LUO S, WANG K, WANG J P, et al. Binder-free LiCoO2/carbon nanotube cathodes for high-performance lithium ion batteries[J]. Advanced Materials, 2012, 24(17): 2294-2298.

Effect and mechanism study on buffer layer in secondary Li metal battery

ZHANG Ding1,2, MU Shujun1, CHAN Chingchuen2,3, ZHOU You1

(1National Institute of Clean-and-Low-Carbon Energy, Beijing 102211, China;2China University of Mining and Technology, Xuzhou 221116, Jiangsu, China;3University of Hong Kong, Hong Kong 999077, China)

Li metal has the highest specific capacity (3860 mA·h·g-1), the lowest negative electrochemical potential (-3.040 V vs. the standard hydrogen electrode) and a low density (0.59 g cm-3), so Li metal is one of the most promising candidates as an anode material for next-generation energy storage systems. But unfortunately, the battery has hardly been commercialized successfully so far because the safety problem and low cycle efficiency of Li metal battery during charge and discharge. Li ion battery has been developed becoming mature nowadays, but its capacity cannot satisfy the advance in new technology. Therefore, it is of great urgent to develop next generation battery, Li metal battery is a good choice. To solve the problem of Li metal battery in application, a buffer layer is proposed in this paper which is inserted between anode and separator. In this paper, carbon nanotube (CNT) and polyaniline-carbon nanotube (PANI-CNT) film were used as buffer layer and inserted into the battery. Rate test and cycle test were taken to compare the rate performance and cycle performance of battery with and without buffer layer. And scanning electron microscopy test was taken to observe the growth of Li dendrites. Experiment shows that buffer layer is useful to suppress the growth of Li dendrite, and it can improve the safety and cycle efficiency of Li metal battery.

Li metal battery; buffer layer; carbon nanotube; polyaniline

10.12028/j.issn.2095-4239.2018.0037

TQ 028.8

A

2095-4239(2018)04-0646-08

2018-03-15;

2018-04-23。

国家重点研发计划项目(2016YFE0102600)。

张丁(1989—),女,博士,工程师,主要研究方向为分布式能源、锂电池,E-mail:zhangding@nicenergy.com。