导流环拼焊对低压排汽缸气动性能影响的研究

陈阳,江生科,刘勐,魏艳

(东方汽轮机有限公司,四川 德阳,618000)

0 前言

气动性能优良的低压排汽缸对大型汽轮机组增加出力、提高机组经济性有着十分重大的意义,而低压排汽缸导流环的设计和制造又对低压排汽缸气动性能的好坏起着举足轻重的作用。低压排汽缸导流环通常设计成360°旋转件,在实际生产中,由于制造工艺和成本的因素,排汽缸导流环的制造一般不采取整体成型方法,而是以分瓣压制成型再拼焊的方式,这就使最终生产的导流环和理想设计状态的导流环存在着一定的偏差。

国内外相关学者和专家对低压排汽缸的气动性能进行了大量的研究。陈洪溪等[1]在多年试验研究的基础上归纳总结了大型空冷汽轮机排汽缸各种几何形状尺寸对缸气动性能的影响规律,但由于排汽缸结构复杂,文中试验数据和结果大多是来自某些特定产品的试验成果,虽然有一定的实用价值,但有些结论可能带有一定局限性。李军等[2]首先介绍了低压排汽缸的基本结构特点,然后综述了国内外学者对低压排汽缸气动设计和性能设计方面的研究进展,阐明了低压末级叶片与排汽缸相互耦合的机理;同时文章指出,末级动叶出口旋流、顶部间隙射流、动叶尾迹以及排汽缸的几何结构是影响排汽缸气动性能的主要因素。江生科等[3]对单独低压排汽缸以及排汽缸耦合末级叶片进行了数值研究,分析对比表明,汽轮机末级动叶出口流场的不均匀性和强烈的预旋对排汽缸气动性能有较大影响。杨建道等[4]采用拉丁立方试验设计、三阶响应面近似模型和Hooke-Jeeves直接搜索算法的组合优化策略,对低压排汽缸导流环开展了非轴对称优化设计,优化结果表明排汽缸的静压恢复系数得到了显著提升。Derek等[5]在GE公司试验台上对排汽缸扩压器以及排汽缸结构进行了参数化试验研究,并根据试验结果指出了一些关键的几何参数用来指导扩压器的设计,同时文章采用自有的扩压器设计工具对试验结果进行了数值分析,数值分析结果与试验结果吻合较好。

虽然针对低压排汽缸的研究很多,但是对导流环拼焊工艺加工方式造成的实际产品和理想设计偏差对排汽缸气动性能影响的研究却鲜有报道。基于此,本文就低压导流环以分瓣压制成型再拼焊对低压排汽缸气动性能的影响进行了分析。

1 低压排汽缸气动性能评判指标

评价低压排汽缸气动性能最常用的指标之一是排汽缸的静压恢复系数。本文也采用这一指标来评判导流环拼焊对低压排汽缸性能的影响。

静压恢复系数ζ定义如下:

式中:p2为排汽缸出口静压;p1,ρ1,c1分别为排汽缸进口静压,进口汽流密度和进口汽流速度。

性能优良的低压排汽缸都会具有较高的静压恢复系数。较高的静压恢复系数一方面表明该排汽缸能够使末级动叶排汽余速部分转变成为静压,补偿排汽缸中的压力损失,降低排汽缸的总能量损失,另一方面也表明排汽缸的设计能降低末级动叶出口实际背压,从而提高机组出力,降低机组热耗。

2 拼焊弧段数对气动性能的影响

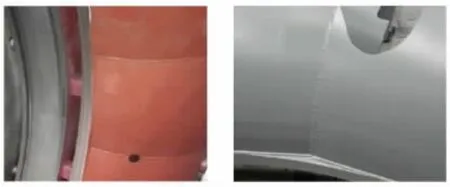

图1是拼焊导流环的实物图。从实物图来看,一方面拼焊导流环各拼焊弧段在交接处存在着几何上的“不光滑”,另一方面各拼焊弧段相交处的焊缝又以各种不规则的形态少量突出导流环导流面。

图1 拼焊导流环

拼焊后的导流环在垂直于轴向的横截面上采用了外切多边形来逼近理想导流环整圆,采用不同拼焊弧段时的效果如图2所示。一方面,拼焊弧段数量越多,拼焊后的导流环型线越逼近理想导流环型线;另一方面,对于相同的拼焊弧段数,导流环进口直径越大 (即末级动叶顶径越大),拼焊后导流环越偏离理想导流环型线,此时为了更好地逼近理想导流环则须进一步增加拼焊弧段数。然而这仅是从宏观趋势上进行的模糊分析,不同弧段数量的拼焊导流环对排汽缸性能的量化分析必须借助CFD三维数值模拟。

图2 不同拼焊弧段效果图

2.1 几何模型及数值方法

为了量化分析拼焊弧段数对排汽缸气动性能的影响,本文针对某1000 MW等级机组理想简化模型以及分别采用18段、16段、12段、10段、8段拼焊导流环的低压排汽缸进行了分析计算。

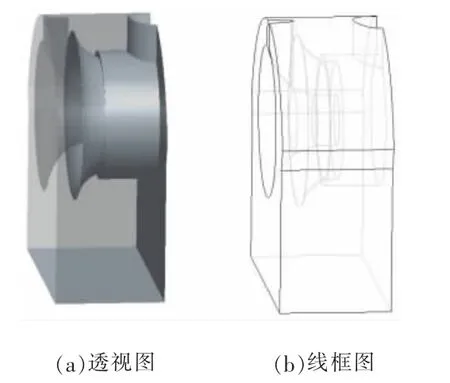

图3是分析过程中所采用的理想简化排汽缸模型。该简化模型基于整个低压缸电机侧和汽机侧的对称性仅考虑了一侧进行建模,同时模型忽略了低压排汽缸中常见的一些筋板、撑管等,模型中导流环特征在三维建模中采用360°的完整旋转特征。

图3 理想简化排汽缸模型

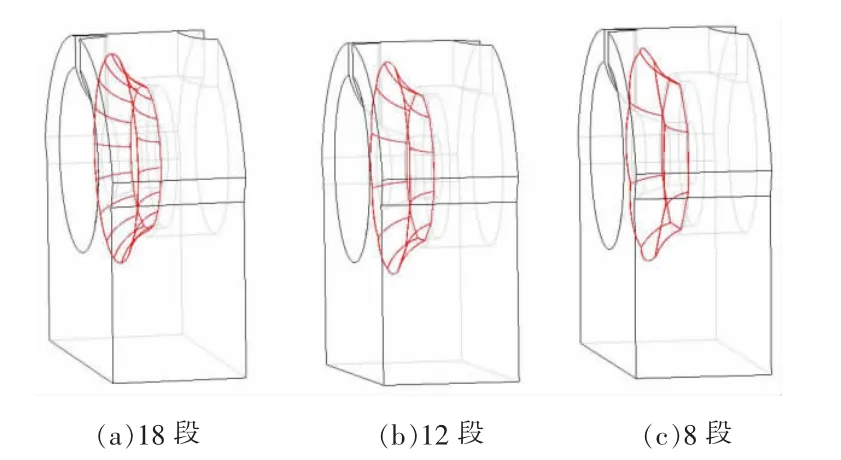

图4分别给出了拼焊导流环弧段数为18段、12段和8段时的排汽缸三维几何模型。该简化模型同样仅为整个低压缸的1/2,且忽略了低压排汽缸中常见的一些筋板、撑管等,导流环特征在三维建模时采用全周阵列的方式生成拼焊导流环。对于采用其它弧段数拼焊导流环的低压排汽缸按类似方式建立几何模型。

图4 采用拼焊导流环的排汽缸模型

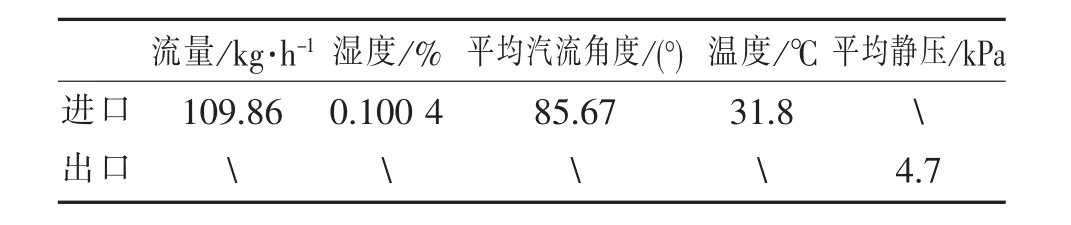

上面所有模型均采用ANSYS进行非结构网格划分,网格划分所采用的参数按照公司现行相应规范进行。所有三维气动分析采用商用软件ANSYS/CFX完成。在边界设置上,由于计算对象仅为1/2低压缸,因此边界中除了设置进口和出口外,还相应设置有对称面,其余壁面均为固体无滑移壁面。计算中采用的工质为IF97水蒸汽,湍流模型选取SST模型,具体的边界条件设置见表1。其中排汽缸进口处的平均汽流角度取自末级动叶出口平均汽流角度,出口处的平均背压为冷凝器喉部平均压力。

表1 计算边界条件

2.2 计算结果与分析

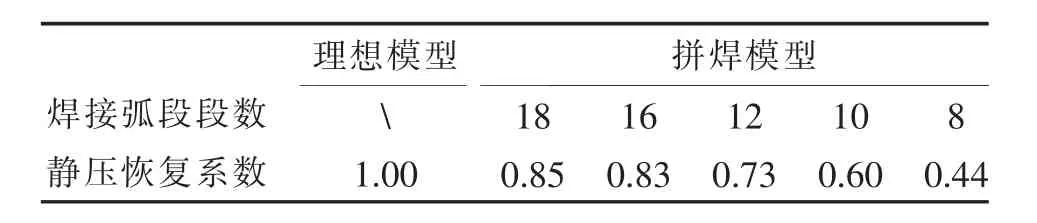

表2汇总了上面所介绍的各模型计算结果,表中所有静压恢复系数均以理想模型静压恢复系数为基准进行了归一化处理。

由于上面各个简化模型都略去了低压排汽缸中常见的一些筋板、撑管等结构,因此各模型气动性能上的差异完全是由于拼焊段数引起的。

表2 各计算模型静压恢复系数汇总表

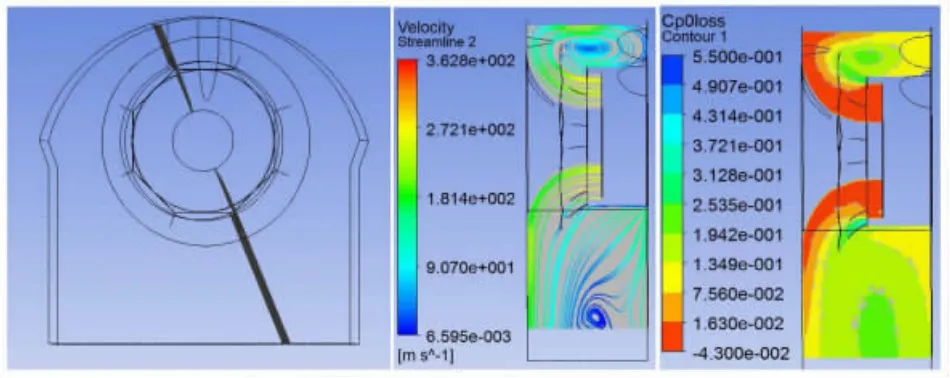

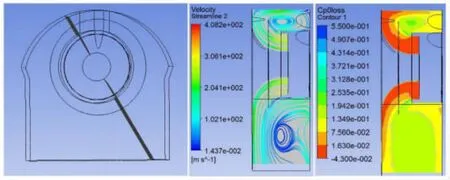

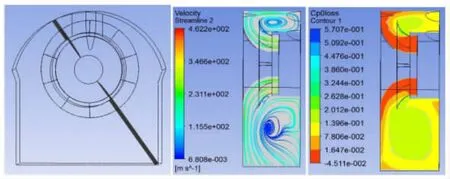

从表2可以看出,随着拼焊弧段数量减少,排汽缸静压恢复系数逐渐减小,当从18段减少到8段时,静压恢复系数降低了约41%。图5和图6分别给出了采用8段拼焊弧段导流环的排汽缸和采用18段拼焊弧段导流环的排汽缸在靠近天地向中分面且位于弧段交接处剖截面上的流场情况。其中,最左侧图示给出了剖截面所处的位置,中间图示给出了该剖截面二维流线图,右侧图示给出了该剖截面总压损失系数分布云图。由于拼焊弧段数的不同,两模型所示特征截面的绝对位置略有不同,但基本可以忽略截面位置的影响。

剖截面上总压损失系数Cp0loss的定义如下:

式中:P0,in为排汽缸进口总压;P0为排汽缸流场中的当地总压。

总压损失系数代表着能量损失,该系数较小的地方表示能量损失较小,流动情况较好,反之则表明流动情况较差。

图5 8段拼焊弧段导流环排汽缸特征截面流场

图6 18段拼焊弧段排汽缸特征截面流场

比较图5和图6,从截面二维流线来看,8段拼焊弧段的导流环处存在着明显脱流,18段拼焊弧段的导流环处也存在着少许脱流现象,但脱流比8段拼焊弧段的导流环有较大改善;而从总压损失云图来看,与图6相比,图5中8段拼焊弧段的导流环附近以及整个截面下半部分都明显存在着较大损失。另外,由于拼焊导流环弧段在圆周方向上存在周期性对称,所以在其它一些类似特征截面上,也会存在类似图5和图6的现象。由此也可以推断,拼焊导流环在圆周方向几何上的 “不光滑”是导致排汽缸性能下降的重要原因之一。

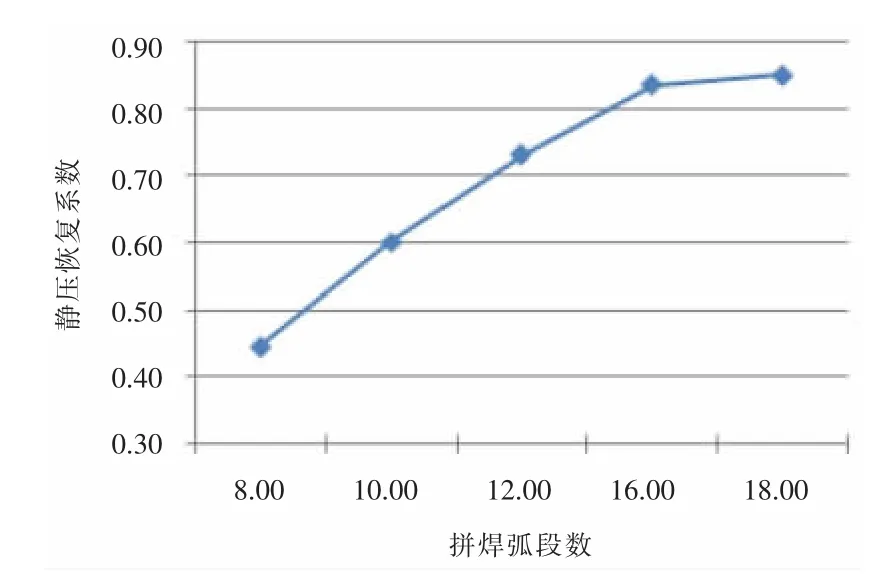

图7是根据表2得到的排汽缸静压恢复系数随拼焊弧段数的变化图。

图7 排汽缸静压恢复系数与拼焊弧段数变化图

综合表2和图7来看,如果认为理想模型拼焊弧段数为无穷多,那么一方面拼焊弧段数在从8段依次增加到16段的过程中,静压恢复系数将近似直线增加,另一方面,可以推测,当拼焊弧段数从16段增加到无穷多段时,静压恢复系数将缓慢逼近极限理想状态 (拼焊弧段从16段增加到18段时,静压恢复系数虽在增加,但增加的趋势已经明显减缓)。

上面曾提到,拼焊导流环与理想导流环对气动性能影响的差异与导流环进口直径大小相关,或者也可以说是与排汽缸宏观大尺寸相关,所以表2和图7中所列出的静压恢复系数与具体弧段数的关系并不具有广泛的代表性,然而表2和图7所反映出的两者变化趋势是有广泛代表性的。

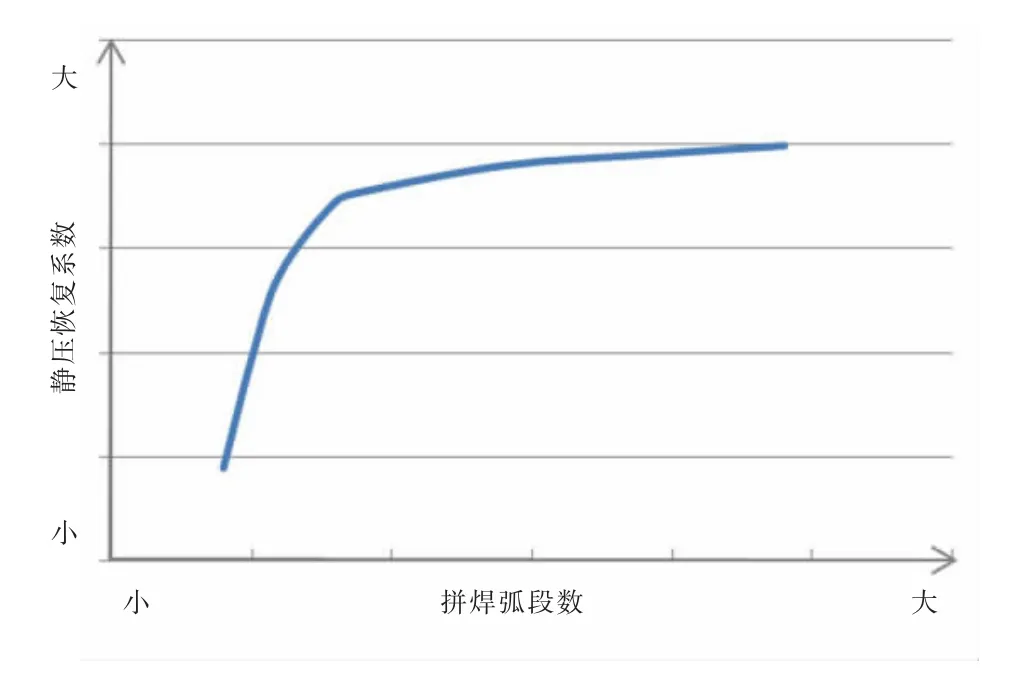

综合以上分析,拼焊弧段数与静压恢复系数的关系趋势可用图8来表示。可以认为对于每一个特定的排汽缸,都存在一个确定的临界拼焊弧段数 (例如,对于上文所模拟的低压排汽缸,可以认为该临界拼焊弧段数为16)。当拼焊弧段数小于临界值时,增加拼焊弧段数将明显提升排汽缸静压恢复系数,而当拼焊弧段数大于临界值,再增加拼焊弧段数时,排汽缸静压恢复系数的提升将十分缓慢,而过多的拼焊弧段数也将使制造成本大幅增加。同时,临界拼焊弧段数因缸而异,它的取值又与具体排汽缸的宏观大尺寸息息相关。从本文算例来看,从气动性上考虑,对于一般的百万机组低压排汽缸,建议拼焊焊弧段数选定在16段及以上。

图8 拼焊弧段数与静压恢复系数的趋势图

3 拼焊导流环焊缝对气动性能的影响

上文就拼焊导流环不同弧段数对低压排汽缸气动性能的影响进行了分析。导流环采用拼焊方式成型,就势必有焊缝存在,一般而言,对接焊缝封焊完成后,熔焊金属以凸起形式存在 (又称焊缝余高),对于拼焊导流环来说,焊缝余高在汽道侧会对低压排汽缸的气动性能产生负面影响,为了定量说明问题,本节对导流环汽道侧焊缝在固定余高的情况下对排汽缸性能的影响进行了CFD三维数值计算和分析。

3.1 几何模型及数值方法

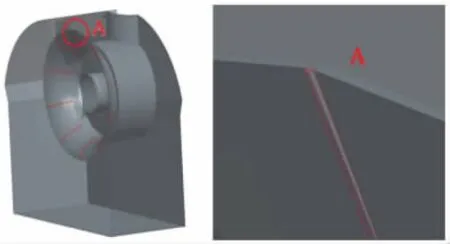

本文分别针对8条、10条、12条和18条焊缝的排汽缸进行了计算分析 (图3中理想简化模型可以认为是0条焊缝模型)。图9给出了具有10条焊缝排汽缸的几何模型。该类模型是在图3理想简化模型基础上仅增加若干条焊缝而形成的。由于模型中导流环是理想的360°完整旋转导流环,同时忽略了排汽缸中的其它几何结构,所以保证了该类模型之间气动差异仅是由焊缝引起的。各模型中,每条焊缝由嵌在导流环正面沿导流环径向延伸的圆管模拟。在模拟中每根圆管直径取10 mm,并使圆管外半圆突出导流环表面 (即假设焊缝突出导流环表面5 mm)。

图9 焊缝模拟示意图

该部分所有模型仍采用ANSYS进行非结构网格划分,所有三维气动分析仍采用商用软件ANSYS/CFX完成,所有网格划分以及计算设置与上小节介绍的数值方法完全相同。

3.2 计算结果与分析

表3给出了针对不同焊缝条数计算得到的静压恢复系数。图10和图11分别给出了0条焊缝和10条焊缝排汽缸在特征截面上的流场情况。两排汽缸特征截面在排汽缸上的绝对位置完全相同,气动性能上不存在位置差异的影响。从流线上看,当导流环上无焊缝时,截面二维流动在导流环表面不存在脱流现象,但增加焊缝后,导流环表面出现了脱流现象,这说明焊缝余高的确对排汽缸的流场产生了不良影响。而从截面总压损失系数来看,焊缝存在也的确增加了导流环表面附近流动的损失。

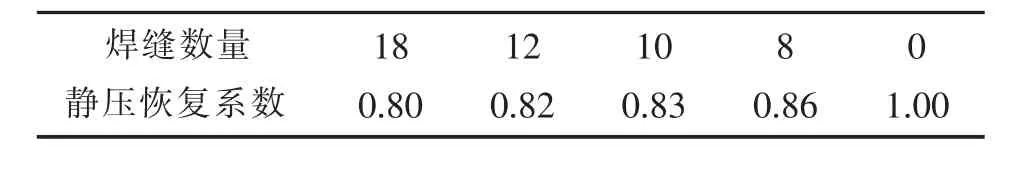

表3 不同焊缝条数下排汽缸的静压恢复系数

图10 0条焊缝排汽缸特征截面流场

图11 10条焊缝排汽缸特征截面流场

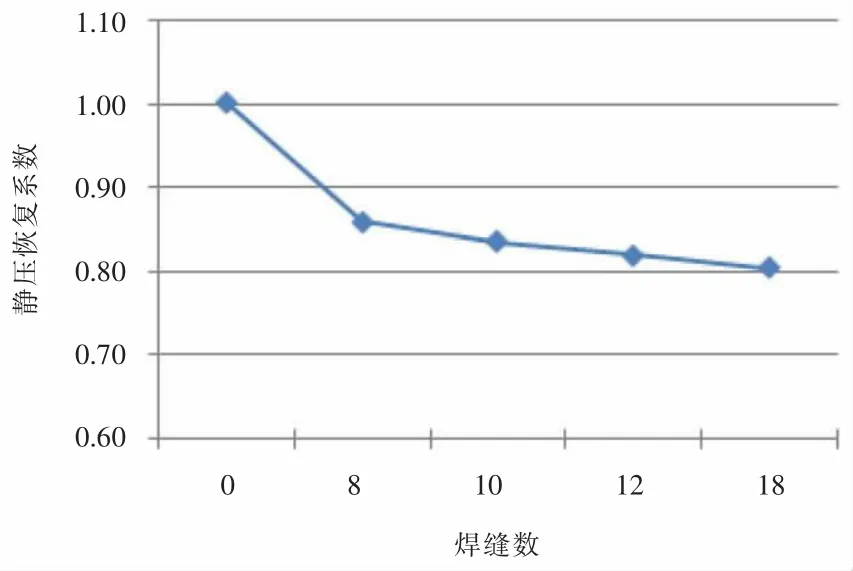

图12是根据表3得到的焊缝数量与排汽缸静压恢复系数的关系图。结合图12以及表3,可以看到,焊缝从8条增加到18条的过程中,排汽缸静压恢复系数接近线性地依次降低,但降低的总体幅度十分有限,然而,8条焊缝与0条焊缝相比在静压恢复系数上仍下降了约14%。从这里的分析来看,焊缝的存在对排汽缸气动性能存在着负面影响,但这种影响似乎不大,而且相比之下,焊缝所带来的负面影响要远小于拼焊弧段数给排汽缸性能所带来的负面影响。

图12 焊缝数量与静压恢复系数的关系

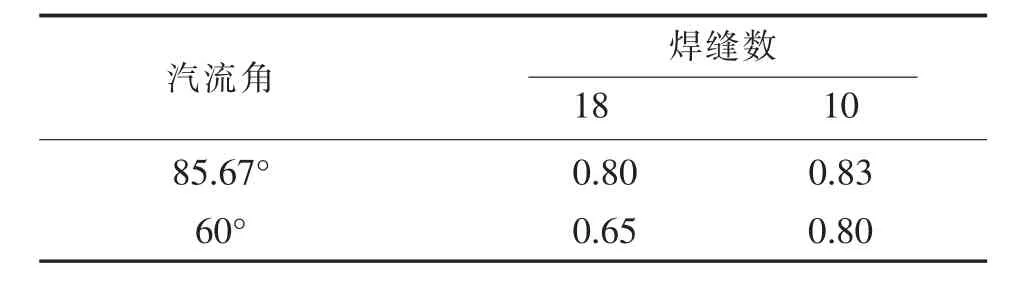

上文焊缝数量对排汽缸性能的研究是基于设计工况的,当汽轮机组处于其它变工况时,末级动叶排汽角度会发生改变 (即排汽缸平均进口气流角发生改变),表4给出了仅更改排汽缸平均进口气流角度时排汽缸的性能统计 (以理想模型85.67°气流角时静压恢复系数为基准进行归一化处理)。

表4 排汽缸变工况时焊缝对缸性能影响

在表4中,10条焊缝下排汽缸静压恢复系数在两种平均进口气流角度下的差异甚微,但是当焊缝数量增加到18条时,这种差异也随之增大。所以通常在设计工况下虽然焊缝数量对排汽缸性能影响甚微,但是在变工况下焊缝数量对排汽缸的性能可能会带来一定的影响。

导流环汽道侧凸起的焊缝对低压排汽缸气动性能会产生负面影响,建议在实际工程设计和制造中能将导流环焊缝位置放在导流环背面。

4 拼焊导流环工程实际排汽缸的气动验证

上文对拼焊导流环拼焊段数 (不考虑余高)以及焊缝数量 (考虑余高)对排汽缸气动性能的影响分别进行了单独分析,为了孤立它们各自的影响不仅采用了360°完整导流环而且忽略了排汽缸中的许多筋板撑杆等结构。下面在设计工况下针对某工程 (660 MW等级机组)实际应用中的低压排汽缸进行一系列验证计算。

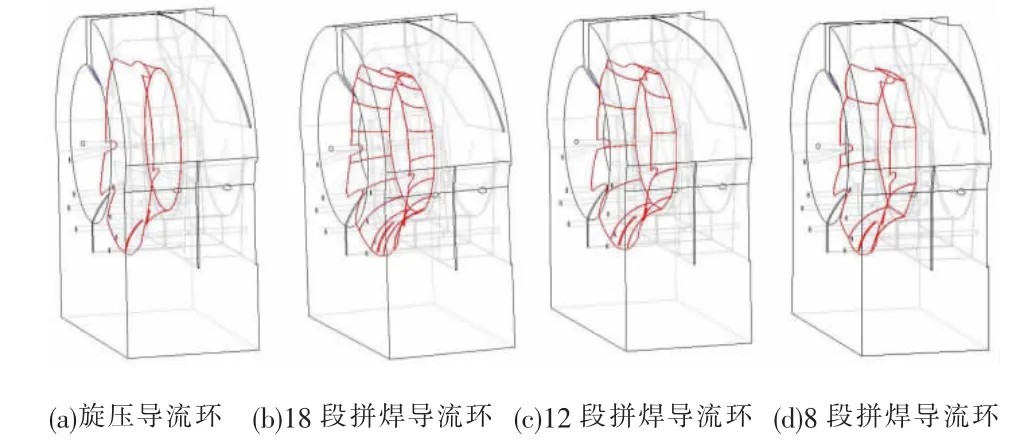

图13是某工程(660 MW等级机组)实际应用的排汽缸同时考虑拼焊弧段数以及相应焊缝余高时的假想几何模型。该系列模型充分考虑了导流环上工程实际中的若干切割以及排汽缸中存在的若干筋板撑杆等,另外,该缸各个方向上的宏观尺寸已经远小于文章前面论述中所采用的排汽缸(1000 MW等级机组)尺寸。

图13 实际排汽缸的假想几何模型

表5分别给出了各模型在设计工况下计算得到的一系列静压恢复系数。表中静压恢复系数采用理想旋压导流环模型的排汽缸静压恢复系数为基准进行了归一化处理。

表5 各模型的静压恢复系数表

从表5来看,在实际工程中采用拼焊导流环来代替理想旋压导流环时,根据具体拼焊情况,排汽缸的气动性能都会不同程度地受到影响 (表5中拼焊对静压恢复系数的影响范围在3%~56%);但是如果能够设法消除焊缝的不利影响 (比如将焊缝移动到导流环背面),同时采用足够多拼焊弧段的导流环 (拼焊弧段数量与排汽缸的大小有关)是能够无限接近理想旋压导流环性能的,但这可能会引发较高的成本。另外,从该排汽缸的气动分析来看,建议该排汽缸采用不少于12段的拼焊弧段。

5 结论

本文采用某1000 MW等级机组简化的低压排汽缸模型,分别研究了拼焊导流环拼焊弧段数量以及焊缝数量对低压排汽缸气动性能的影响,同时针对某工程实际应用的660 MW等级机组低压排汽缸验证计算了不同拼焊情况下低压排汽缸的气动性能。

计算和分析结果表明:对于特定的低压排汽缸,存在着一个确定的临界拼焊弧段数,当拼焊弧段数小于临界值时,增加拼焊弧段数能够近似线性地提升排汽缸静压恢复系数,当拼焊弧段数大于临界值后,低压排汽缸静压恢复系数的提升幅度减小,并基本接近理想值。但需要指出的是,临界拼焊弧段数的取值与具体低压排汽缸的宏观大尺寸相关;焊缝余高对低压排汽缸性能有负面影响,它的存在降低了排汽缸静压恢复系数,特别是在变工况时影响较大。根据文中的分析计算,对采用拼焊导流环的机组,综合考虑拼焊弧段数以及焊缝余高的影响,对于1000 MW等级机组建议导流环拼焊弧段数不少于16段,对于660 MW等级机组建议导流环拼焊弧段数不少于12段。

在工程实际应用中,随着导流环拼焊段数的增加,排汽缸静压恢复系数逐步接近理想值,但会增加制造成本。为获得最佳排汽缸气动性能,在满足工艺和成本控制的要求下,应优先选用分段旋压导流环,旋压成型后再进行拼焊,且封焊位置 (凸起部分)应避免设置在导流环汽道侧。

[1]陈洪溪,薛沐睿.大型空冷汽轮机低压排汽缸几何尺寸对气动性能的影响[J].动力工程,2003,23(6):2740-2743.

[2]李军,李志刚,晏鑫,等.汽轮机排汽缸性能分析和气动设计的研究进展[J].热力透平,2013,42(1):1-8.

[3]江生科,彭英杰.大型汽轮机低压排汽缸气动分析研究[J].东方汽轮机,2014,(2):1-4,10.

[4]杨建道,陈涛文,宋立明,等.低压排汽缸气动优化设计[J].西安交通大学学报,2015,49(3):19-24.

[5]Derek T,Gurnam S,Phil H,et al.Parametric Experimental and Numerical Study of LP Diffuser and Exhaust Hoods.ASME PAPER:GT 2016-56640.